(54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА

г«в( ЛигЧ

Ш П Т Б

| название | год | авторы | номер документа |

|---|---|---|---|

| РУКАВНЫЙ ФИЛЬТР С ИМПУЛЬСНОЙ РЕГЕНЕРАЦИЕЙ ДЛЯ ОЧИСТКИ ЗАПЫЛЕННЫХ ГАЗОВ | 2009 |

|

RU2437710C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПЫЛЕГАЗОВОЙ СРЕДЫ И СПОСОБ ЕГО РЕГЕНЕРАЦИИ | 2012 |

|

RU2505340C2 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ЛОМА ЭЛЕКТРОПРОВОДОВ | 2011 |

|

RU2490545C2 |

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2017 |

|

RU2669288C1 |

| ДЫМОВАЯ ТРУБА | 1992 |

|

RU2037103C1 |

| ФИЛЬТРАЦИОННЫЙ ПЫЛЕУЛОВИТЕЛЬ Ш.В. | 1990 |

|

RU2035207C1 |

| РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ТВЕРДЫХ АЭРОЗОЛЕЙ | 2011 |

|

RU2465036C1 |

| Зернистый фильтр для очистки газов | 1986 |

|

SU1333381A1 |

| ФИЛЬТР | 1992 |

|

RU2071376C1 |

| Фильтр для очистки воздуха | 1990 |

|

SU1747131A1 |

1

Изобретение относится к очистке газов и воздуха и может найти применение в любой отрасли промышленности, где требуется очистка газов от пыли при выбросе их в атмосфеРУ.

Металлокерагшческим фильтрам, используемым для этой цели, свойственны достаточно высокая .прочность и пластичность, что позволяет им выдерживать высокие перепады давления, резкие колебания температур, не Эасорять фильтруемый продукт частицами фильтрующего материала. Благодаря правильному размеру и расположению пор, образуемых сферическими частицами, металлокерамические . фильтры характеризуются высокой проницаемостью при достаточно высокой тонкости фильтрации (до 3 мк).

Известно устройство с металлокерамическим фильтром, изготовленным из сферических частиц порошка,.образующих жесткую пространственную решетку необходимой длины с заданным размером пор, .который является идеальным материалом для фильтрации жидкостей и газов 1.

Известен также фильтр, который содержит корпус с пористыми фильтрующими элементами, находящимися в спеченном состоянии, систему клапанов для регенерации отдувкой и пылесборник с фильтрующим элементом, подводящие и отводящие трубопроводы 2.

Однако фильтрующий элемент данного фильтра представляет собой пластины или цилиндры, изготовленные

0 путем спекания металлокерамики, что не позволяет производить непрерывную регенерацию загрязненного фильтра и требует периодического отключения из технологической линии. В

5 процессе эксплуатации металлокерамический фильтр забивается, проницаемость его постепенно снижается, увеличивается сопротивление. Наступает момент, когда фильтр перестает

0 пропускать фильтруемую среду, появляется необходимость его замены. Данный фильтр можно регенерировать .только 4-5 раз, после чего производительность его падает; на 70% от

5 первоначальной величины и его заменяют новым.

Для восстановления фильтрующей способности необходимо периодически удалять весь образовавшийся осадок 0 с поверхности фильтрующего элемента,

а также, что самое грудное, очищать поры. А частая замена.фильтрующих элементов новыми не всегда удобна и возможна, и связана с увеличением стоимости самого процесса фильтрова. кия.

Работоспособность металлокерамического фильтра восстанавливается регенерацией его противопотоком чистго газа или воздуха, которую производят после полного отключения фильтра из технологического потока.

Кроме того, до настоящего времен нет возможности изготовления фильтров больших размеров: например, на 1000-тонном- прессе спрессовывается фильтрующий элемент типа диска диаметром не более 250 мм. А фильтр для фильтрующего элемента типа втулки при диаметре втулок 40 34 мм не может быть выие 100-120 мм, следовательно, одной втулки размером мм, высотой 100 мм, при производительности 1,6-2 мVмин и сопротивлении 600 мм.водного столба недостаточно. Для очистки технологического газ.а или запыленного воздуха 50 м/ч необходимо для уменьшения общего сопротивления фильтра количество втулок увеличить в 4 раза. Таким образом, для очистки 50 газа количество фильтрующих втулок необходимо 304 шт., а если учитывать резервные для периодического переключения на регенерацию, то необходимо как минимум 2 аппарата по 204 шт. втулок в каждом.

Цель изобретения - создание непрерывно действующего металлокерамического фильтра с непрерывной тонкой очисткой запыленного газа или воздуха, непрерывной регенерацией фильтрующего элемента, не требующей периодической замены, и повышение производительности работы фильтра.

Поставленная цель достигается тем, что фильтр выполнен в виде коаксиально расположенных цилиндрических обечаек, образующих правильный конус, и установленной внутри него камеры запыленного газа, выполненной в виде коаксиально расположенных цилиндрических обечаек, образующих обратный конус, а устройство рф-енерации снабжено перфорированной наклонной плоскостью. При этом пористый фильтрующий материал выполнен из неспеченных микромориков.

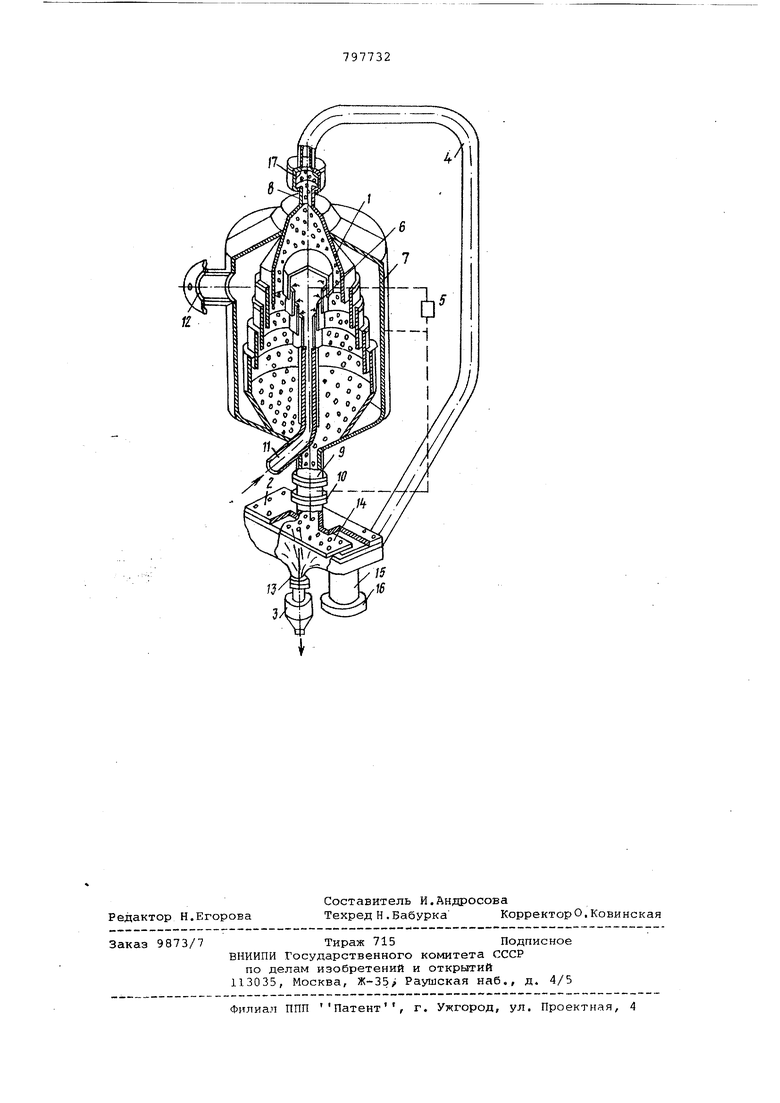

Иа .чертеже показано устройство для очистки газа, общий вид.

Устройство содержит фильтр с фильтрующей камерой 1, регенератор 2, пылесборник 3, транспортер 4 микрошариков, следящую систему перепадомета 5 - регулятора процесса регенерации.

Фильтрующая камера 1 включает камеру запыленного газа б, призаренную к камере очищенного газа 7. Камера 1 выполнена в виде коаксиально расположенных цилиндрических обечаек. В верхней части она оканчивается патрубком 8 для приема отрегенерированных микрошариков, а в нижней части - патрубком 9 для спука в регенератор через электромагнитный затвор 10 микрошариков с пылью.

Камера запьоленного газа б выполнена в виде коаксиально расположенных цилиндрических обечаек и в нижней части оканчивается конусом. В камеру б через всасывающий патрубо 11 подается запыленный газ или воздух, а отфильтрованный воздух или газ выходит через выхлопной патрубок 12, установленный на камере очищенного газа 7.

Регенератор 2 представляет собой камеру 13, в котором имеет-ся наклонная перфорированная решетка 14, оканчивающаяся патрубком 15. Микрошарики, ссыпаясь с перфорированной решетки 14 по патрубку 15, попадают в захватывающее устройство 16, которое осуществляет транспортировку микрошариков по транспортеру 4 в пылесборник 3, причем транспортировка осуществляется либ транспортирующим устройством для спучих тел, либо пневмотранспортом, либо бегущим электромагнитным поле или просто, аэролифтом.

Фильтр следующим образом.

Запыленный газ или воздух под., действием избыточного давлени-я через патрубок 11 попадает в камеру запыленного газа 6, стенки которой выполнены как жалюзи и в начале работы оказывают незначительное сопротивление прохождению запыленного воздуха или газа в фильтр, который заполнен микрошариками, и образуют фильтр с толщиной стенок 20-30 мм. Пыль и другие механические примеси, размером более 3-5 мк осаждаются в порах между сферической поверхностью микрошариков, а очищенный от пыли воздух или газ выходит сквозь жалюзи фильтровальной камеры 1 в камеру очищенного газа 7 и по патрубку 12 выбрасывается в атмосферу.

По мере за:пыления фильтра сопротивление: прохождению воздуха или газа через фильтр будет увеличиваться ji будет изменяться разность давления между камерами 1 и б. Эта разность фиксируется перепадомером 5, имеющим контактный электропрерыватель. При повышении pasHoc- iH давления свыше заданного, электроконтакты размыкают электрическую цепь на электромагните 10 и микрошарики с пылью по патрубку 9 осыпаются на

наклонную перфорированную решетку 14.

Решетка находится в режиме вибрации, который осуществляется, например электродвигателем с эксцентриком, встроенным в решетку. Шарики скатываются по решетке вниз, а пыль проваливается сквозь решетку в -камеру 13 и попадает в пылесборник 3, Далее микрошарики с помощью захватывающего устройства транспортируются в бункер 17, затем по патрубку 8 непрерывно дополняют образуемый фильтр и процесс повторяется.

Таким образом осуществляется непрерывная тонкая очистка запыленног газа, т.е. происходит непрерывное разрушение фильтра и непрерывная ег регенерация с отделением элементов фильтра от пыли и восстановлением фильтрующего элемента.

Применение предлагаемого устройсва для очистки газа с металлокерамическим фильтром связано с его высокой механической прочностью, способностью регенерироваться почти до полного восстановления первоначальных свойств и значительной тонкостью очистки, обеспечивающей надежность работы фильтра. Все это позволич ликвидировать производственные потери, связанные с простоями оборудования из-за частых смен применяемых недостаточно прочных фильтров, в результате чего увеличится выпуск и снизится себестси-.мость продукции.

Устройство с металлокерамическим фильтром не требует периодического, отключения из технологической линии

для регенерации или полной замены его, так как фильтрующий элемент его находится в неспеченном состоянии. Кроме того, по сравнению со всеми существующими устройство занимает меньшую площадь при той же производительности.

Формула изобретения

что, с целью непрерывной очистки запыленного газа, непрерывной регенерации фильтрующего элемента и повышения производительности устройства, фильтр выполнен в виде краксиально расположенных цилиндрических -обечаек, образующих правильный конус, и установленной внутри него камеры запыленного газа, выполненной в виде коаксиально расположенных

цилиндрических обечаек, образующих обратный конус, а устройство для регенерации снабжено перфорированной наклонной плоскостью.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-23—Публикация

1979-04-06—Подача