водящим 2 и газоотводящим 3 патрубками и камерами запыленного 4 и очищенного 5 газов, фильтрующий элемент 6, вьшолненный в виде коаксиально расположенных газопроницаемых цилиндров 7-10 с образованием наружной полости 18, заполненной крупным зернистым материалом 19, внутренней полости 20, заполненной мелким зернистым материалом 21, и промежуточной полости 22, патрубки для ввода 11 и 12 и вывода 15 и 16 зернистого материала 19 и 21, систему регенерап 1и зернистого материала 19 и 21, включающую сопла 29 и исполнительные механизмы 31, соединенные с блоком 32 управления, газонепроницаемую кольцевую наклонную перегородку 23, расположенную в проме1

Изобретение относится к сухой очистке газов от пыли устройствами с фильтрующим материалом и может быть использовано в промыщленности строительных материалов, металлургической, горно-рудной, теплоэнергетической, нефтехимической и других отраслях промышленности.

Цель изобретения - повышение эффективности очистки газа и регенерации зернистого материала.

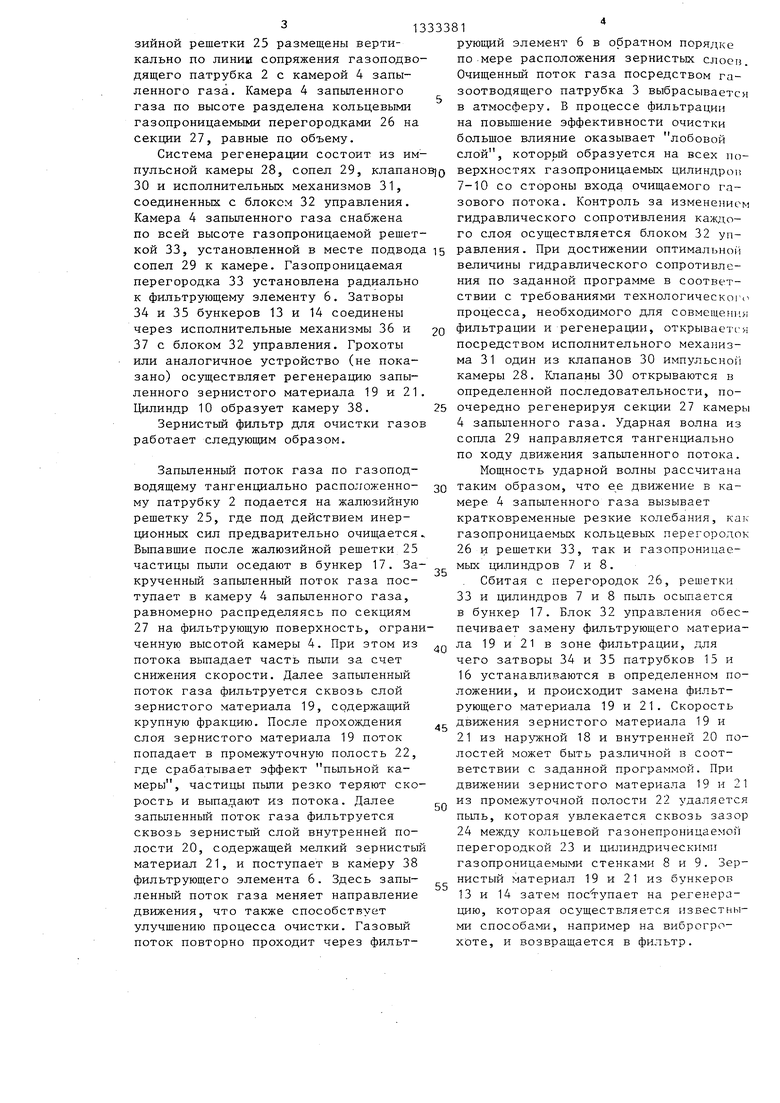

На фиг.1 схематически изображен предлагаемый фильтр, в разрезе; на фиг.2 - разрез А-А на фиг.1j на фиг.З и 4 - варианты исполнения кольцевой газонепроницаемой перегородки.

Зернистый фильтр для очистки газов содержит корпус 1 с газоподводящим 2 и газоотводящим 3 патрубками, .камерами запыленного 4 и очищенного 5 газов, фильтрующий элемент 6, выполненный в виде газопроницаемых цилиндров 7-10, патру6 ки 11 и 12 для ввода зернистого материала, бункеров 13 и 14 и патрубков 15 и 16 для выгрузки крупного и мелкого зернистого материала, бункер 17 для сбора пыли.

Корпус 1 в средней части вьшолнен таким образом, что расстояние между камерой 4 запьшенного газа и камерой 5 очищенного газа примерно в три раза

жуточной полости 22, жалюзийную решетку 25, размещенную в газоподводя- щем патрубке 2, расположенном тангенциально к корпусу 1, и кольцевыми го- ризонтальньши газопроницаемыми перегородками 26, установленными по высоте в камере запыпенного газа 4 с образованием секций 27. Сопла 29 расположены диаметрально противоположно га- зоподводящему патрубку 2, тангенциально к корпусу 1 и каждое сопло 29 сообщено с соответствующей секцией 27 камеры 4 запыленного газа, снабженной вертикальной установленной ра- диально в месте подвода сопел 29 перфорированной пластиной, высота которо равна высоте камеры 4 запыпенного газ 1 з.п.ф-лы 4 ил.

превышает суммарную фильтрующего элемента 6.

Кольцевое пространство между газопроницаемыми 1дилиндрами 7 и 8 образует наружную полость 18, заполненную крупным зернистым материалом 19, пространство между газопроницаемыми цилиндрами 9 и 10 - внутреннюю полость 20, заполненную мелким зернистым материалом 21, а пространство между цилиндрами 8 и 9 образует промежуточную полость 22, свободную от зернистого материала. Промежуточная полость 22 снабжена газонепроницаемой кольцевой

перегородкой 23, плотно прилегающей к стенкам цилиндров 8 и 9 в нижней части и с образованием в верхней части зазора 24, равного среднеситовому размеру фильтрующего материала. Угол

наклона перегородки 23 превышает угол естественного откоса пьши.

Кольцевая газонепроницаемая перегородка 23 относительно газоподводя- щего патрубка 2 и корпуса 1 фильтра смонтирована таким образом, что исключается возможность прохода газа вверх по слоям фильтрующего материала 19.

Газоподводяш й патрубок 2 размещен

тангенщ1ально к корпусу 1 и оснащен жалюзийной решеткой 25. Лопасти жалюзийной решетки 25 размещены вертикально по линии сопряжения газоподво- дящего патрубка 2 с камерой 4 запыленного газа. Камера 4 запыленного газа по высоте разделена кольцевыми газопроницаемьвш перегородками 26 на секции 27, равные по объему.

Система регенерации состоит из импульсной камеры 28, сопел 29, клапанов о верхностях газопроницаемых цилиндрои

30 и исполнительных механизмов 31, соединенных с блоком 32 управления. Камера 4 запыленного газа снабжена по всей высоте газопроницаемой решеткой 33, установленной в месте подвода 15 сопел 29 к камере. Газопроницаемая перегородка 33 установлена радиально к фильтрующему элементу 6. Затворы 34 и 35 бункеров 13 и 14 соединены через исполнительные механизмы 36 и 37 с блоком 32 управления. Грохоты или аналогичное устройство (не показано) осуществляет регенерацию запыленного зернистого материала 19 и 21. Цилиндр 10 образует камеру 38.

Зернистый фильтр для очистки газов работает следующим образом.

20

7-10 со стороны входа очищаемого газового потока. Контроль за изменением гидравлического сопротивления каж;1,о- го слоя осуществляется блоком 32 управления. При достижении оптимально величины гидравлического сопротивления по заданной программе в соответствии с требованиями технологическо|ч процесса, необходимого для совмещения фильтрации и регенерации, открывается посредством исполнительного механизма 31 один из клапанов 30 импульсноГ камеры 28. Клапаны 30 открываются в определенной последовательности, по25 очередно регенерируя секции 27 камеры 4 запыленного газа. Ударная волна из сопла 29 направляется тангенциально по ходу движения запыленного потока. Мощность ударной волны рассчитана таким образом, что ее движение в камере 4 запыленного газа вызывает кратковременные резкие колебания, как газопроницаемых кольцевых перегородок 26 и решетки 33, так и газопроницаемых цилиндров 7 и 8.

Запыленный поток газа по газопод- водящему тангенциально расположенному патрубку 2 подается на жалюзийную решетку 25, где под действием инерционных сил предварительно очищается Выпавшие после жалюзийной решетки 25 частицы пыли оседают в бункер 17. Закрученный запыленный поток газа поступает в камеру 4 запыленного газа, равномерно распределяясь по секциям 27 на фильтрующую поверхность, ограниченную высотой камеры 4. При этом из потока выпадает часть пыли за счет снижения скорости. Далее запыленный поток газа фильтруется сквозь слой зернистого материала 19, содержащий крупную фракцию. После прохождения слоя зернистого материала 19 поток попадает в промежуточную полость 22, где срабатывает эффект пыльной камеры, частицы пыли резко теряют скорость и выпадают из потока. Далее запыленный поток газа фильтруется сквозь зернистый слой внутренней полости 20, содержащей мелкий зернистый материал 21, и поступает в камеру 38 фильтрующего элемента 6. Здесь запыленный поток газа меняет направление движения, что также способствует улучшению процесса очистки. Газовый поток повторно проходит через фильт

333381

рующий элемент 6 в обратном порядке по мере расположения зернистых слоев. Очищенный поток газа посредством га- зоотводящего патрубка 3 выбрасывается в атмосферу. В процессе фильтрации на повышение эффективности очистки большое влияние оказывает лобовой слой, которьш образуется на всех по5

0

0

7-10 со стороны входа очищаемого газового потока. Контроль за изменением гидравлического сопротивления каж;1,о- го слоя осуществляется блоком 32 управления. При достижении оптимально величины гидравлического сопротивления по заданной программе в соответствии с требованиями технологическо|ч процесса, необходимого для совмещения фильтрации и регенерации, открывается посредством исполнительного механизма 31 один из клапанов 30 импульсноГ камеры 28. Клапаны 30 открываются в определенной последовательности, по5 очередно регенерируя секции 27 камеры 4 запыленного газа. Ударная волна из сопла 29 направляется тангенциально по ходу движения запыленного потока. Мощность ударной волны рассчитана таким образом, что ее движение в камере 4 запыленного газа вызывает кратковременные резкие колебания, как газопроницаемых кольцевых перегородок 26 и решетки 33, так и газопроницаемых цилиндров 7 и 8.

Сбитая с перегородок 26, решетки 33 и цилиндров 7 и 8 пьшь осыпается в бункер 17. Блок 32 управления обеспечивает замену фильтрующего материала 19 и 21 в зоне фильтрации, для чего затворы 34 и 35 патрубков 15 и 16 устанавливаются в определенном положении, и происходит замена фильтрующего материала 19 и 21. Скорость

г движения зернистого материала 19 и 21 из наружной 18 и внутренней 20 полостей может быть различной в соответствии с заданной программой. При движении зернистого материала 19 и 21 из промежуточной полости 22 удаляется пьшь, которая увлекается сквозь зазор 24 между кольцевой газонепроницаемой перегородкой 23 и цилиндрическими газопроницаемыми стенками 8 и 9. Зернистый материал 19 и 21 из бункеров 13 и 14 затем пос тупает на регенерацию, которая осуществляется известными способами, например на виброгрохоте, и возвращается в фильтр.

5

0

0

5

В предпочтительном варианте исполнения движение зернистыхматериалов 19 и 21 в фильтрующем элементе 6 организуется следующим образом. Наружный слой зернистого материала 19 из крупного зерна движется непрерывно, а внутренний слой зернистого материала 21 из мелкого зерна движется периодически. При этом удаление пыли из -|Q промежуточной полости 22 осуществляется при помощи газонепроницаемой кольцевой перегородки 23 второго исполнения (см.фиг.4).

Во втором варианте исполнения дви- жуточной полости, жалюзийной решеткой.

жение слоев зернистого материала 19 и 21 в фильтрующем элементе 6 может быть непрерывным, но наружний слой зернистого материала 19 из крупного зерна движется с большей скоростью.

В третьем варианте исполнения, наименее предпочтительном, движение слоев зернистых материалов 19 и 21 в фильтрующем ззтементе 6 организовано с одинаковой скоростью.

Формула изобретения

1. Зернистый фильтр для очистки газов от пыли, содержащий корпус с газоподводяш 1м и газоотводяищм патрубками и камерами запыленного и очищенного газов, фильтрующий элемент, выполненный в виде коаксиально расположенных газопроницаемых цилиндров с

20

размещенной в газоподводящем патрубке, расположенном тангенциально к корпусу, и кольцевыми горизонтальными газопроницаемыми перегородками, установленными по высоте в камере запыленного газа с образованием секций, при этом сопла расположены диаметрально противоположно газоподводящему патрубку, тангенциально к корпусу, и каждое сопло со25 с соответствующей секцией камеры запыленного газа, снабженной вертикальной установленной радиально в месте подвода сопл, перфорированной пластиной, высота которой равна высо3Q те камеры запьшенного газа.

2. Фильтр по П.1, отличаю- L4 и и с я тем, что он снабжен блоком управления и исполнительными механизмами, соединенными между собой.

образованием наружной полости, заполненной крупным зернистым материалом, внутренней полости, заполненной мелким зернистым материалом, и промежуточной полости, патрубки для ввода и вывода зернистого материала, систему регенерации зернистого материала, включаю - щую сопла, отличающийся тем, что, с целью повышения эффективности очистки газа и регенерации зернистого материала, фильтр снабжен газонепроницаемой кольцевой наклонной перегородкой, расположенной в проме0

размещенной в газоподводящем патрубке, расположенном тангенциально к корпусу, и кольцевыми горизонтальными газопроницаемыми перегородками, установленными по высоте в камере запыленного газа с образованием секций, при этом сопла расположены диаметрально противоположно газоподводящему патрубку, тангенциально к корпусу, и каждое сопло со5 с соответствующей секцией камеры запыленного газа, снабженной вертикальной установленной радиально в месте подвода сопл, перфорированной пластиной, высота которой равна высоQ те камеры запьшенного газа.

2. Фильтр по П.1, отличаю- L4 и и с я тем, что он снабжен блоком управления и исполнительными механизмами, соединенными между собой.

38

20

22

Л-Х

Фи&.2

lOo o

РЛ| ssV

2

бодо loool poo I

Ш

M

ЮлОО

|ЪоО

Фиг.З

Редактор Э. Слиган

Составитель И. Дыбовская Техред л.Олийнык Корректор Л. Бескид

Заказ 3864/7 Тираж 656Подписное

БНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Ра-ушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки газов | 1980 |

|

SU919713A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1991 |

|

RU2008074C1 |

| Фильтр для очистки газов | 1984 |

|

SU1212509A1 |

| Фильтр для очистки газов | 1989 |

|

SU1690848A1 |

| Фильтр для очистки газов | 1984 |

|

SU1189488A1 |

| Фильтр для очистки газов | 1990 |

|

SU1754214A1 |

| Зернистый фильтр | 1982 |

|

SU1097356A1 |

| Аппарат для очистки газов | 1988 |

|

SU1646583A1 |

| Фильтр для очистки газов | 1990 |

|

SU1746869A3 |

| Фильтр для очистки газов | 1985 |

|

SU1273146A1 |

Изобретение относится к сухой очистке газов от пыли устройствами с фильтрующим материалом и может быть использовано в промышленности строительных материалов, металлургической, горно-рудной, теплоэнергетической, нефтехимической и других отраслях промышленности. Цель изобретения- повьш1ение эффективности очистки газа и регенерации зернистого материала. Зернистый фильтр для очистки газов от пыли содержит корпус 1 с газоподГ2 SS (Л 32 оо ОО СО ОО 00

| Зернистый фильтр для очистки газов | 1974 |

|

SU583549A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-30—Публикация

1986-04-16—Подача