(54) ЧАСТОТНЫЙ ДАТЧИК ДАВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик давления с частотным выходом | 1978 |

|

SU746219A1 |

| Датчик давления с частотным выходом | 1976 |

|

SU640154A1 |

| Датчик абсолютного давления с частотным выходом | 1978 |

|

SU717582A1 |

| Датчик абсолютного давления с частотным выходом | 1978 |

|

SU748154A1 |

| ДАТЧИК ДАВЛЕНИЯ С ЧАСТОТНЫМ ВЫХОДОМ | 1999 |

|

RU2193172C2 |

| Емкостная система самовозбуждения колебаний резонаторов частотных датчиков | 1979 |

|

SU857759A1 |

| Датчик давления с частотным выходом | 1980 |

|

SU883681A1 |

| ДАТЧИК ДАВЛЕНИЯ С ЧАСТОТНЫМ ВЫХОДОМ | 1999 |

|

RU2172477C1 |

| Датчик давления с частотным выходом | 1979 |

|

SU851141A1 |

| Датчик давления с частотным выходом | 1977 |

|

SU691705A1 |

1

Изобретение относится к контроль но-иймерительной технике и может найти применение в устройствах приборрв для измерения давления.

Известны частотные датчики давления с резонаторами в виде упругих пластин, -в которых возбуждаются сложные динамически уравновешенные формы изгибных колебаний 13Недостатком датчиков этого типа является ограниченность возможностей уменьшения их габаритных размеров .

Наиболее близким является датчик с колебательной системой,в виде плоской-упругой мембраны (пластины), разделяющей внутренний объем датчика на две зеркально симметричные рабочие камеры, сообщающиеся с контролируемой средой посредством двух одинаковых капилляров. Длина и сечение этих капилляров выбираются таким образом, чтобы постоянная времени процесса изменения давлений в рабочих камерах датчика была бы не менее полупериода свободных колебаний мембраны в вакууме 2.

При выполнении этого условия за время одного колебания масса газа

внутри каждой из рабочих камер остается практически неизмененной и колебания происходят так же, как и при полностью герметизированных рабочих камерах, среднее давление внутри которых равно измеряемому давлению. При этом частота f собственных колебаний мембраны связана с измеряемым давлением Р соот0ношением

i 2

. ,- () где f - частота собственных колеба-. НИИ упругой системы датчика

5 при произвольном измеряемом давлении;

1- частота собственных колебаний упругой системы датчика при давлении в рабочих камерах

0 близком к нулю; Р - измеряемое давление; К - безразмерный числовой коэффициент (близкий к единице), значение которого уточняется

5 в процессе тарировки датчика; Р - массовая плотность материала

мембраны;

h - толщина мембраны; а - приведенная высота камеры дат0чика.

Цель изобретения - уменьшение габаритов ,

Эта цель достигается тем, что колебательная система и электроды возбуждения имеют одну общую плоскость зеркальной симметрии, а колебательная система выполнена в виде двух упругих пластин, зеркально симметрично расположенных между экранами,, а электроды обращены к внешним поверхностям упругих пластин и подключены к общему источнику возбуждения.

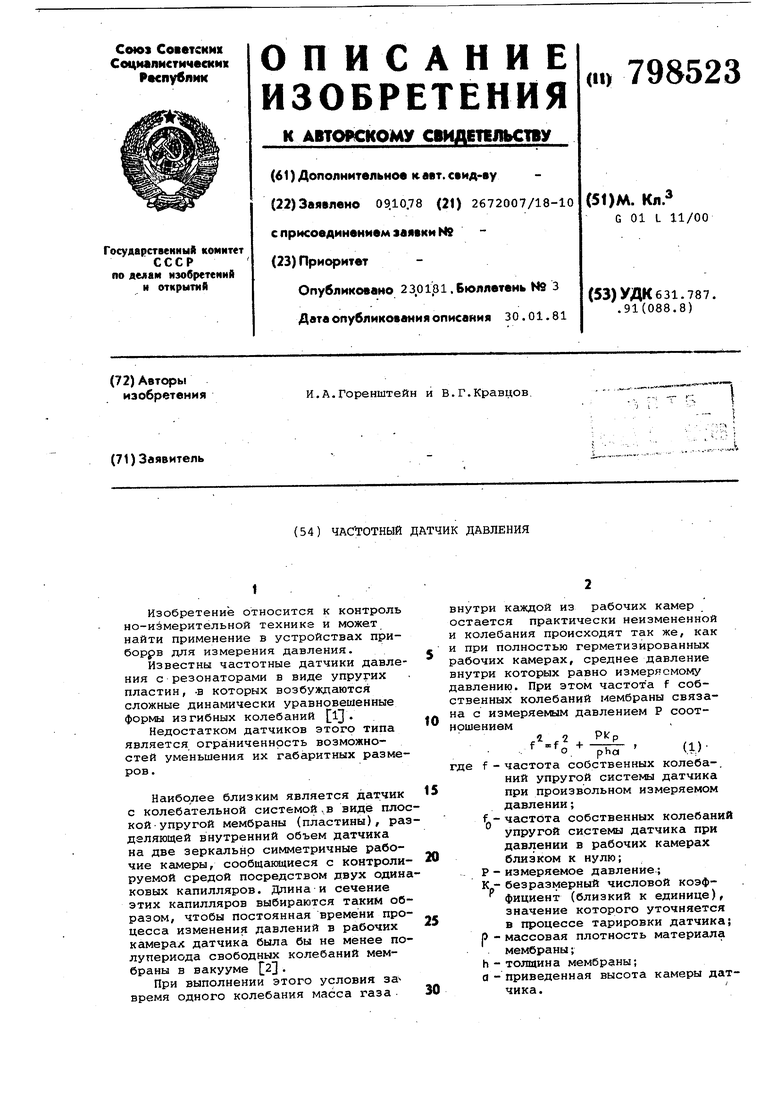

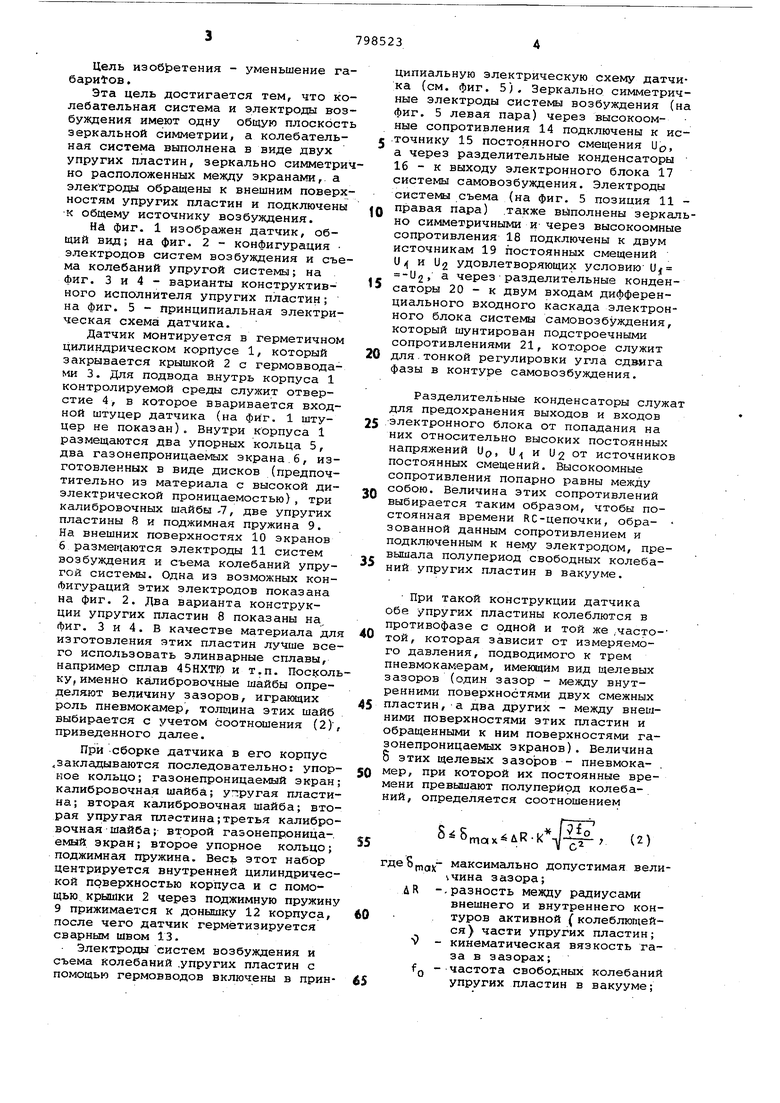

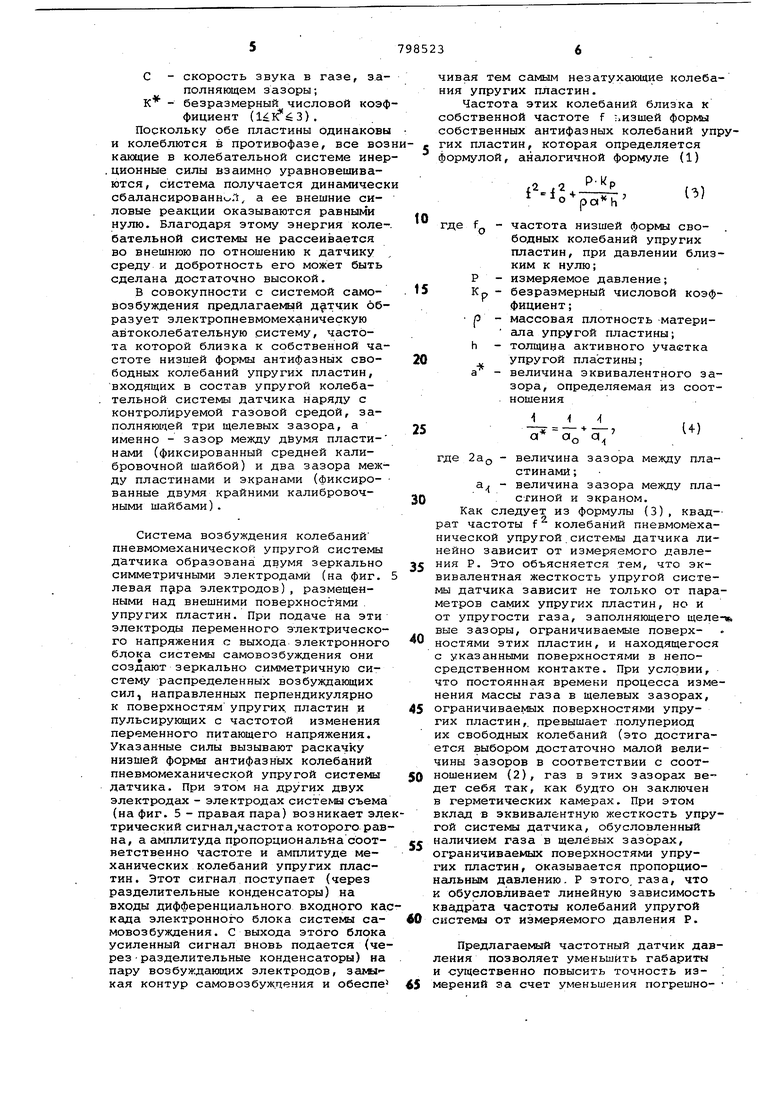

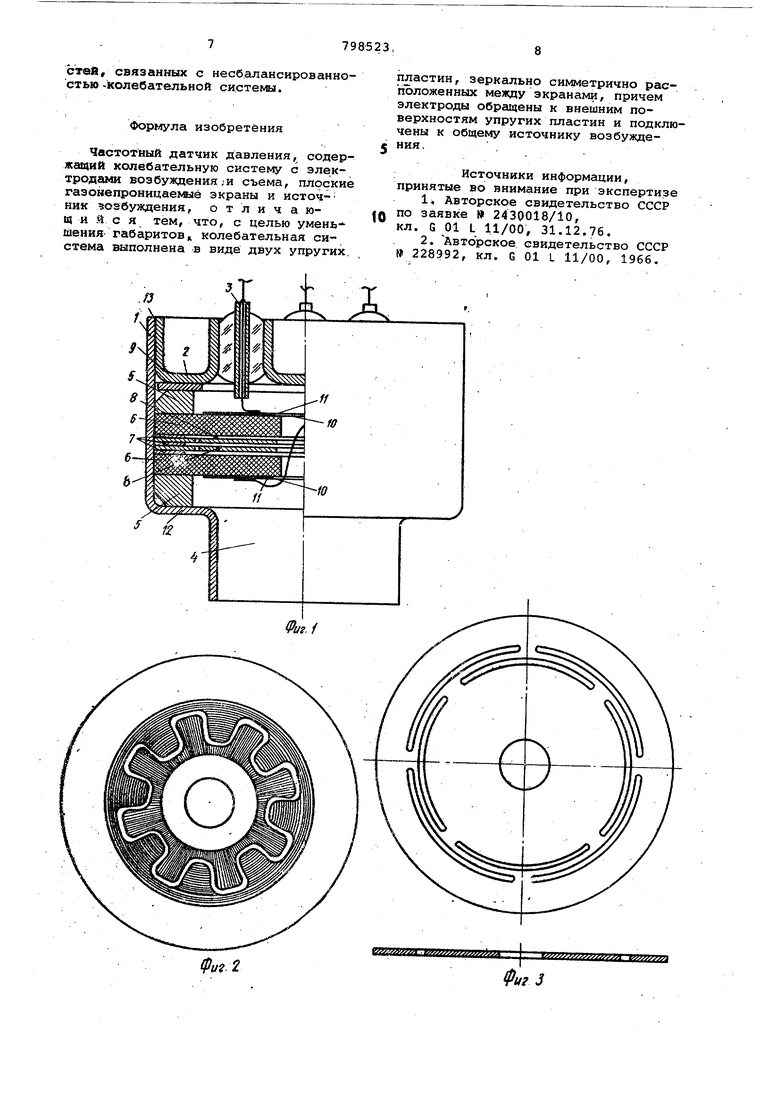

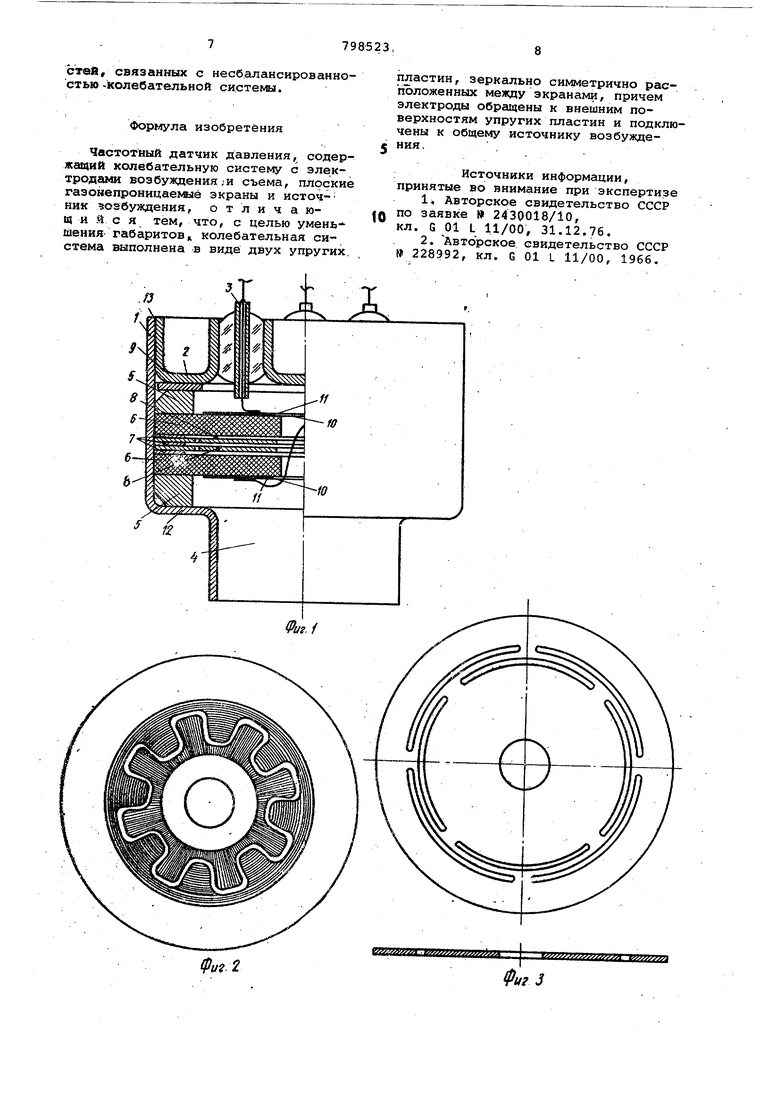

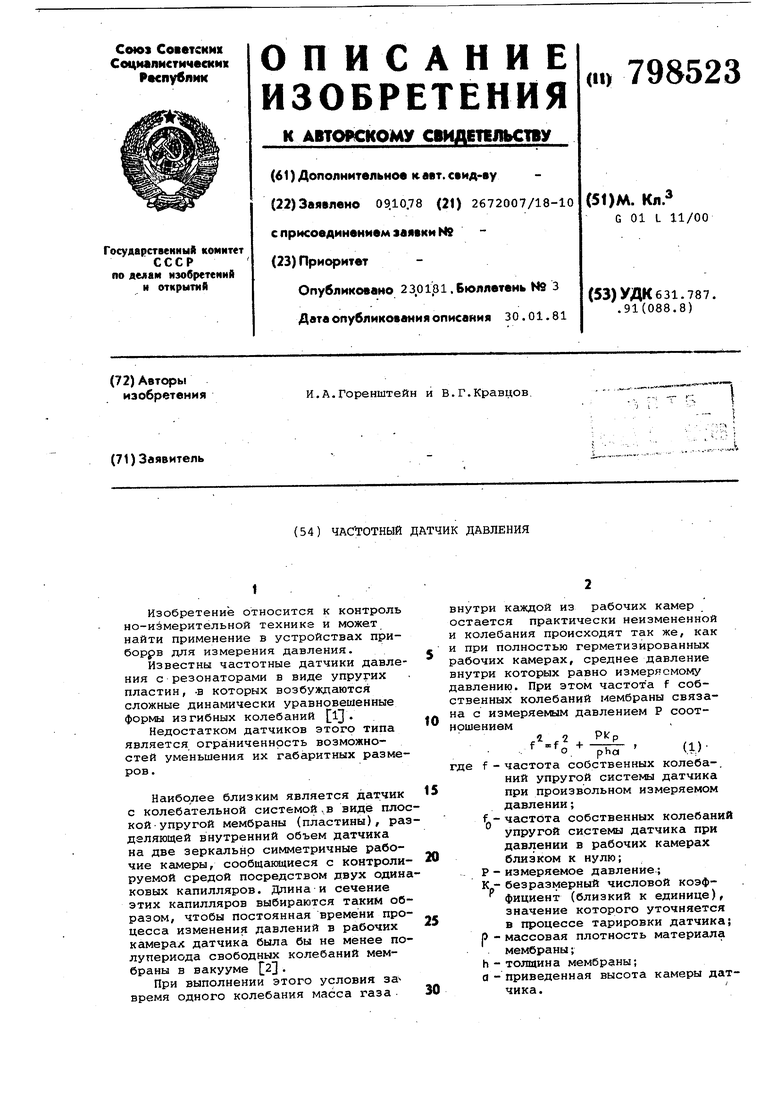

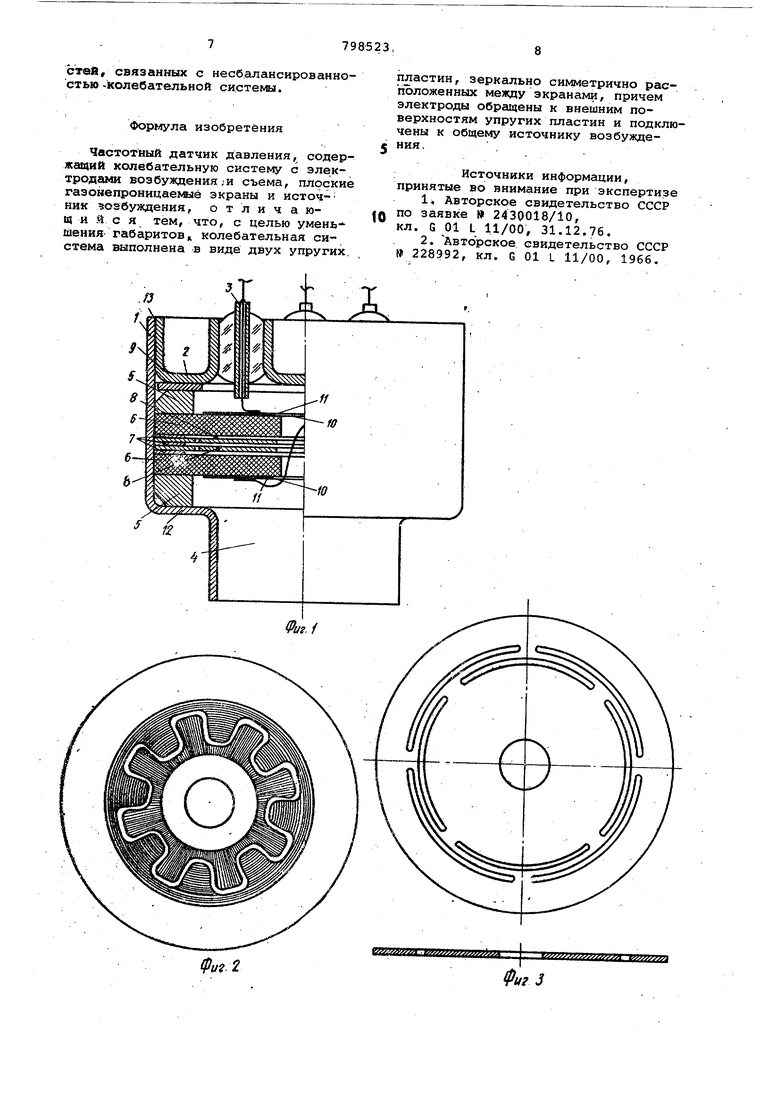

Ни фиг. 1 изображен датчик, общий вил; на фиг. 2 - конфигурация электродов систем возбуждения и съема колебаний упругой системы; на фиг. 3 и 4 - варианты конструктивного исполнителя упругих пластин; на фиг. 5 - принципиальная электрическая схема датчика.

Датчик монтируется в герметичном цилиндрическом корпусе 1, который закрывается крышкой 2 с гермоввода « 3. Для подвода внутрь корпуса 1 контролируемой среды служит отверстие 4 в которое вваривается входной штуцер датчика (на фИг. 1 штуцер не показан). Внутри корпуса 1 размещаются два упорных кольца 5, два газонепроницае1 1ых экрана. 6, изготовленных в виде дисков (предпочтительно из материала с высокой диэлектрической проницаемостью), три калибровочных шайбы-7, две упругих пластины 8 и поджимная пружина 9. На внешних поверхностях 10 экранов б размещаются электроды 11 систем возбуждения и съема колебаний упругой системы. Одна из возможных конфигураций этих электродов показана на фиг. 2. Два варианта конструкции упругих пластин 8 показаны на, фиг. 3 и 4. В качестве материала для изготовления этих пластин лучше всего использовать элинварные сплавы, например сплав 45НХТЮ и т.п. Поскольку, именно калибровочные шайбы определяют величину зазоров, играющих роль пневмокамер, толщина этих шайб выбирается с учетом соотношения (2), приведенного далее.

При сборке датчика в его корпус .закладывёиотся последовательно: упорное кольцо; газонепроницаемый экран калибровочная шайба; утругая пластина; вторая калибровочная шайба; вторая упругая пластина;третья калибровочная шайба; второй газонепроница-. емый экран; второе упорное кольцо; поджимная пружина. Весь этот набор центрируется внутренней цилиндрической поверхностью корпуса и с помощью крышки 2 через поджимную пружину 9 прижимается к донышку 12 корпуса, после чего датчик герметизируется сварным швом 13.

Электроды систем возбуждения и съема колебаний .упругих пластин с помощью гермовводов включены в принципиальную электрическую схему датчи;ка (см. фиг. 5). Зеркально симметричные электроды системы возбуждения (на фиг. 5 левая пара) через высокоомные сопротивления 14 подключены к исf точнику 15 постоянного смещения и, а через разделительные конденсаторы 16 - к выходу электронного блока 17 системы самовозбуждения. Электроды системы съема (на фиг. 5 позиция 11 м правая пара) .также выполнены зеркально симметричными и через высокоомные сопротивления 18 подключены к двум источникам 19 постоянных смещений и,( и Uj удовлетворяющих условию U,f -U2, а через разделительные конденсаторы 20 - к двум входам дифференциального входного каскада электронного блока системы самовозбуждения, который шунтирован подстроечными сопротивлениями 21, которое служит

0 для.тонкой регулировки угла сдвига фазы в контуре самовозбуждения.

Разделительные конденсаторы служат для предохранения выходов и входов 5 электронного блока от попадания на них относительно высоких постоянных напряжений Up, U и U2 от источников постоянных смещений. Высокоомные сопротивления попарно равны между

собою. Величина этих сопротивлений выбирается таким образом, чтобы постоянная времени RС-цепочки, обра- зованной данным сопротивлением и подключенным к нему электродом, превышала полупериод свободных колебаний упругих пластин в вакууме.

При такой конструкции датчика обе упругих пластины колеблются в противофазе с одной и той же .частотой, которая зависит от измеряемого давления, подводимого к трем пневмокамерам, именяцйм вид щелевых зазоров (один зазор - между внутренними поверхностями двух смежных

пластин,-а два других - между внешними поверхностями этих пластин и обращенными к ним поверхностями газонепроницаемых экранов). Величина 5 этих щелевых зазоров - пневмока- .

мер, при которой их постоянные времени превышают полуперйрд колебаний, определяется соотношением

ГЦг- mo, (2)

где5р,д,(- максимально допустимая вели чина зазора; дК -.разность между радиусами

внешнего и внутреннего кон туров активной (колеблющейся) части упругих пластин; 9 - кинематическая вязкость газа в зазорах;

fg - частота свободных колебаний упругих пластин в вакууме; С - скорость звука в газе, заполняющем зазоры; безразмерный числовой коэф фициент (). Поскольку обе пластины одинаковы и колеблются в противофазе, все воз кающие в колебательной системе инер ,ционные силы взаимно уравновешиваются, система получается динамическ сбалансированн.Л, а ее внешние силовые реакции оказываются равными нулю. Благодаря этому энергия колебательной системы не рассеивается во внешнюю по отношению к датчику среду и добротность его может быть сделана достаточно высокой. В совокупности с системой самовозбуждения предлагаемый д 1тчик образует электропневмомеханическую автоколебательную систему, частота которой близка к собственной частоте низшей формы антифазных свободных колебаний упругих пластин, входящих в состав упругой колебательной системы датчика наряду с контролируемой газовой средой, заполняющей три щелевых зазора, а именно - зазор между дйумя пластиНс1ми (фиксированный средней калибровочной шайбой) и два зазора между пластинами и экранами (фиксированные двумя крайними калибровочными шайбами). Система возбуждения колебаний пневмомеханической упругой системы датчика образована двумя зеркально симметричными электродами (на фиг. левая электродов), размещенными над внешними поверхностями упругих пластин. При подаче на эти электроды переменного э-лектрического напряжения с выхода электронного блока системы самовозбуждения они создают зеркально симметричную систему распределенных возбуждающих сил, направленных перпендикулярно к поверхностям упругих, пластин и пульсирующих с частотой изменения переменного питающего напряжения. Указанные силы вызывают раскачку низшей формы антифазных колебаний пневмомеханической упругой системы датчика. При этом на других двух электродах - электродах системы съема (на фиг. 5 - правая пара) возникает эл трический сигнал,частота которого рав на, а амплитуда пропорциональ-на COOTветственно часто.те и амплитуде механических колебаний упругих пластин. Этот сигнал поступает (через разделительные конденсаторы) на входы дифференциального входного ка када электронного блока системы самовозбуждения. С выхода этого блока усиленный сигнал вновь подается (че рез разделительные конденсаторы) на пару возбуждающих электродов, замы-кая контур самовозбуж.цения и обеспе чивая тем самым незатухающие колебания упругих пластин. Частота этих колебаний близка к собственной частоте f т.изшей формы собственных антифазных колебаний упругих пластин, которая определяется формулой, аналогичной формуле (1) где f - частота низшей формы свободных колебаний упругих пластин, при давлении близким к нулю; Р - измеряемое давление; Кр - безразмерный числовой коэффициент ; р - массовая плотность-матери ала упругой пластины; h - толщина активного участка упругой пластины; а - величина эквивалентного зазора, определяемая из соотношенияа а. где 2а - величина зазора между пластинами;а - величина зазора между пластиной и экраном. Как следует из формулы (3), квад-рат частоты f колебаний пневмомеханической упругой системы датчика линейно зависит от измеряемого давления Р. Это объясняется тем, что эквивалентная жесткость упругой системы датчика зависит не только от параметров самих упругих пластин, но и от упругости газа, заполняющего щеле-. вые зазоры, ограничиваемые поверхностями этих пластин, и находящегося с указанными поверхностяг-ш в непосредственном контакте. При условии, что постоянная времени процесса изменения массы газа в щелевых зазорах, ограничиваемых поверхностями упругих пластин,, превышает полупериод их свободных колебаний (это достигается выбором достаточно малой величины зазоров в соответствии с соотношением (2), газ в этих зазорах ведет себя так, как будто он заключен в герметических камерах. При этом вклад в эквивалентную жесткость упругой системы датчика, обусловленный наличием газа в щелевых зазорах, ограничиваемых поверхностями упругих пластин, оказывается пропорциоНсшьным давлению. Р этого газа, что к обусловливает линейную зависимость квадрата частоты колебаний упругой системы от измеряемого давления Р. Пpeдлaгae «лй частотный датчик давления позволяет уменьшить габариты и существенно повысить точность из- ; мерений за счет уменьшения погрешно-

ствй, связанных с несбалансированностыа-колебательной системы.

Форглула изобретения

Частотный датчик давления, содержшций колебательную систему с электродами возбуждениям съема, плоские гаэонепроницае1«:1ё экраны и источ- ник возбуждения, о т л и ч а гаад и и с я тем, что, с целью уменьшения габаритов . колебательная система выполнена в виде двух упругих.

пластин, зеркально симметрично распЪложенных мезвду экранами, причем электроды обращены к внешним поверхностям упругих пластин и подключены к Общему источнику воэбужде5 ния.

Источники информации, принятые во внимание при экспертизе

1 Авторское свидетельство СССР А по заявке 2430018/10,

кл. G 01 L 11/00, 31.12.76.

т т/ттм

w///////////m f wm

Авторы

Даты

1981-01-23—Публикация

1978-10-09—Подача