Изобретение относится к области информационно-измерительной техники и может найти применение при измерении давлений жидких и газообразных сред.

Известен частотный датчик давления, содержащий колебательную систему, разделяющую корпус на две рабочие камеры, соединенные входными каналами с источником контролируемого давления, при этом колебательная система выполнена в виде жесткой пластины, которая укреплена между сильфонами, образующими боковые стенки рабочих камер [1].

К недостаткам такой конструкции следует отнести высокую собственную жесткость колебательной системы и значительный объем рабочих камер, что обуславливает низкую чувствительность датчика, особенно в области низких измеряемых давлений. Кроме того, датчик непригоден для измерений давлений жидких и загрязненных газовых сред.

Известен также датчик давления с частотным выходом, содержащий колебательную систему в виде плоской мембраны, разделяющей внутреннюю полость рабочей камеры на два симметричных объема, сообщающиеся между собой через отверстия по периферии мембраны и с контролируемой средой через капиллярные каналы в корпусе, при этом внутренние поверхности рабочих камер, обращенные к мембране, выполнены в виде частей сферы [2].

Нижняя граница рабочего диапазона датчика определяется отношением жесткости газовой пружины и жесткости мембраны, 3адача снижения жесткости мембраны в датчике решается уменьшением ее толщины, а также выполнением перфораций в периферийной части.

Верхняя граница рабочего диапазона датчика определяется добротностью колебательной системы, которая зависит от величины вязкого трения газа в рабочих объемах. Благодаря выполнению внутренних поверхностей симметричных объемов в виде частей сферы, радиус которых подобен радиусу колеблющейся мембраны в крайних положениях, значительно уменьшается радиальный градиент давления, так как относительные деформации кольцевых элементов газовой пружины оказываются примерно равными, а с уменьшением радиальных градиентов давления уменьшаются радиальные потоки газа и существенно повышается добротность колебательной системы.

Однако известный датчик обладает существенными недостатками, заключающимися в чувствительности датчика к плотности измеряемой среды, а следовательно, к ее химическому составу и влажности, что не позволяет в полной мере реализовать потенциальные возможности достижения высокой точности датчика, обусловленные заложенным в нем принципом преобразования давления в частоту. Возможность загрязнения рабочего зазора датчика малыми механическими частицами (пылью), а также чувствительность к плотности измеряемой среды, обуславливает невозможность реализации низкого порога чувствительности, достижения высокой точности измерений и надежности датчика. Невозможным является и измерение давлений жидких сред.

Наиболее близким по технической сущности к предлагаемому изобретению является датчик давления с частотным выходом, содержащий систему самовозбуждения и колебательную систему в виде плоской эластичной мембраны, разделяющей внутренний объем датчика на две симметричные рабочие камеры, сообщающиеся с измеряемой средой посредством двух капилляров, постоянная времени которых на порядок выше полупериода колебаний [3].

Основным недостатком известной конструкции является ее низкая точность и надежность, обусловленная возможностью засорения капилляров и рабочих камер датчика жидкими или механическими примесями в газе, что помимо снижения точности может приводить к потере работоспособности датчика.

К другим недостаткам известной конструкции, которые приводят к низкой точности и надежности, относятся:

а) нелинейные искажения характеристики преобразования давления в частоту при измерении давлений в широком диапазоне, обусловленные возможностью возбуждения на высоких рабочих частотах побочных низкодобротных акустических резонансов в камерах датчика, при этом на побочных частотах возникает радиальное движение газа, что снижает упругость рабочих камер и приводит к возрастанию потерь энергии колебаний, обусловленных вязкостью газа;

б) резкая нелинейность характеристики преобразования давления в частоту при измерении высоких давлений за счет возможного возбуждения высокодобротных механических резонансов в корпусных деталях чувствительного элемента, что обусловлено периодически возникающими механическими напряжениями на контуре крепления мембраны при ее колебаниях;

в) значительная величина температурной погрешности при измерениях даже относительно невысоких давлений в условиях изменяющейся температуры из-за температурной зависимости вязкости газа и зависимости от температуры релаксационных потерь энергии колебаний, которые обусловлены термодинамическими процессами, сопровождающими периодические сжатия/разряжения газа в рабочих камерах.

Кроме того, известная конструкция не обеспечивает измерений давлений жидких сред и имеет ограниченный диапазон измерений, что обусловлено асимптотическим сближением резонансных частот собственных форм колебаний мембраны с возрастанием измеряемого давления и, как следствие, "наложением" собственных резонансных форм друг на друга, что снижает добротность колебательной системы и искажает характеристику преобразования давления в частоту, что приводит к потере точности в верхней части рабочего диапазона частот.

Задачей изобретения является создание новой конструкции датчика давления с частотным выходом, обладающего возможностью реализации высокой точности измерений давлений жидких и газообразных сред в широком диапазоне, а также обладающего высокой надежностью.

Поставленная задача решается тем, что в датчике давления с частотным выходом, содержащем систему самовозбуждения и чувствительный элемент в виде плоской колебательной системы, совершающей поперечные колебания и разделяющей внутренний объем чувствительного элемента на две рабочие камеры, согласно изобретению датчик снабжен камерой, сжимаемой измеряемым давлением, при этом сжимаемая камера и внутренний объем чувствительного элемента сообщаются между собой, заполнены инертным газом и герметизированы.

Сжимаемая измеряемым давлением камера может быть образована эластичной мембраной и корпусной деталью, поверхность которой, обращенная к мембране, повторяет ее форму, или может быть выполнена в виде мембранной коробки, складывающейся при давлении выше максимального измеряемого.

Датчик давления может быть снабжен термокорректирующим датчиком.

Термокорректирующий датчик может содержать систему самовозбуждения и чувствительный элемент в виде плоской колебательной системы, совершающей поперечные колебания и разделяющей внутренний объем на две рабочие камеры, при этом внутренний объем чувствительного элемента заполнен инертным газом и изолирован.

Чувствительный элемент датчика может быть выполнен в виде двух колебательных систем, одна из которых образует датчик давления, а другая - термокорректирующий датчик.

Колебательная система датчика может быть выполнена в виде прямоугольной пластинки, закрепленной в узлах стоячей волны собственных изгибных колебаний, при этом рабочие камеры выполняются в виде щелей, поперечный размер которых не превышает удвоенной толщины вязкого слоя трения.

Колебательная система датчика может быть выполнена в виде мембраны с жестким центром, а рабочие камеры могут быть выполнены в виде щелей, поперечный размер которых не превышает удвоенной толщины вязкого слоя трения.

Колебательная система датчика может быть выполнена в виде мембраны с жестким центром, а сжимаемая камера может сообщаться с внутренним объемом чувствительного элемента капиллярными отверстиями, при этом постоянная времени системы "капилляр - рабочая камера" не менее чем на порядок превышает полупериод колебаний, а форма стенок рабочих камер, противолежащих мембране, может быть подобна амплитуде ее колебаний.

Такая конструкция датчика за счет установки камеры, сжимаемой измеряемым давлением, и заполнения инертным газом и герметизации сжимаемой камеры и сообщающегося с ней внутреннего объема чувствительного элемента препятствует заполнению рабочих камер датчика измеряемой средой и, следовательно, делает невозможным загрязнение его внутреннего объема, что обеспечивает возможность реализации низкого порога чувствительности, повышает точность и надежность датчика, а также обеспечивает возможность измерения давлений жидких сред.

Возможное выполнение сжимаемой камеры в виде эластичной мембраны и корпусной детали, поверхность которой, обращенная к мембране, повторяет форму мембраны, или в виде мембранной коробки, складывающейся при давлении выше максимального измеряемого, создает предпосылки для высокой точности преобразования измеряемого давления в давление инертного газа и, кроме того, обеспечивает защиту чувствительного элемента датчика от перегрузки давлением.

Возможное содержание в датчике дополнительного термокорректирующего датчика обеспечивает возможность введения в результаты измерений температурных поправок, резко снижающих как аддитивную температурную погрешность (погрешность нуля), так и ее мультипликативную составляющую (погрешность чувствительности), что многократно повышает точность измерения.

Возможное выполнение термокорректирующего датчика в виде системы самовозбуждения с чувствительным элементом в виде плоской колебательной системы, совершающей поперечные колебания и разделяющей внутренний объем на две рабочие камеры, и заполнение внутреннего объема чувствительного элемента термокорректирующего датчика инертным газом и его изоляция обеспечивают единство и упрощение конструктивных и технологических решений при изготовлении датчика, а также обеспечивают упрощение его электронной схемы за счет возможного использования одинаковых систем самовозбуждения, что повышает его надежность, при этом одинаковая физическая природа частотных сигналов повышает точность их последующей алгоритмической обработки.

Возможное выполнение чувствительного элемента в виде двух колебательных систем, одна из которых образует датчик давления, а другая - термокорректирующий датчик, обеспечивает упрощение конструкции датчика, а также создает условия одинакового теплового состояния чувствительных элементов, что повышает надежность датчика и обеспечивает высокую точность температурных поправок, которые могут быть введены в результаты измерений при последующей алгоритмической обработке частотных сигналов.

Возможное выполнение колебательной системы датчика в виде прямоугольной пластинки, закрепленной в узлах стоячей волны собственных изгибных колебаний, а рабочих камер в виде щелей, поперечный размер которых не превышает удвоенной толщины вязкого слоя трения, обеспечивает возбуждение колебаний на единственной резонансной частоте в широком частотном диапазоне и приводит к условиям, при которых периодические сжатия/разряжения газа происходят преимущественно в направлении, перпендикулярном плоскости колебательной системы, поскольку движение газа вдоль ее поверхности резко заторможено собственной вязкостью газа и его "прилипанием" к поверхностям, образующим тонкий щелевой зазор, что препятствует вытеканию газа в периферийную часть щели. Следствиями этих конструктивных решений являются: постоянство массы газа в рабочих камерах за полупериод колебаний (исключая незначительную периферийную область по контуру пластинки), резкое ограничение возможностей для возбуждения как низкодобротных побочных акустических резонансов в рабочих камерах, так и высокодобротных механических резонансов в корпусных деталях чувствительного элемента, а также исключение условий для взаимного "наложения" собственных резонансных форм колебательной системы, что повышает точность преобразования давления в частоту в широком диапазоне частот.

Возможное выполнение колебательной системы датчика в виде мембраны с жестким центром обеспечивает единственную резонансную частоту датчика, а увеличение эффективной массы мембраны за счет жесткого центра понижает как собственную резонансную частоту колебательной системы, так и верхнюю рабочую частоту, что позволяет обеспечить частотный диапазон работы датчика вне области нелинейных искажений, обусловленных высокодобротными механическими резонансами в корпусных деталях чувствительного элемента, и, тем самым, создает предпосылки для высокой точности преобразования давления в частоту в широком диапазоне давлений.

Возможное выполнение колебательной системы датчика в виде мембраны с жестким центром, а рабочих камер датчика в виде щелей, поперечный размер которых не превышает удвоенной толщины вязкого слоя трения, обеспечивает постоянство массы газа в рабочих камерах за полупериод колебаний, что сохраняет высокую добротность колебательной системы и, как следствие, высокую точность преобразования давления в широком диапазоне давлений.

Возможное выполнение колебательной системы датчика в виде мембраны с жестким центром с использованием капиллярных отверстий (щелей) для сообщения сжимаемой камеры с внутренним объемом чувствительного элемента, а также обеспечение постоянной времени системы "капилляр - рабочая камера" с превышением не менее чем на порядок полупериода колебаний, позволяет в значительной степени понизить верхнюю рабочую частоту как за счет увеличения эффективной массы мембраны (за счет жесткого центра), так и за счет увеличения поперечного размера рабочих камер, что приводит к резкому снижению нелинейных искажений характеристики преобразования давления в частоту, которые могли бы возникнуть на высоких частотах, и, как следствие, повышает точность измерительного преобразования в области высоких давлений.

Возможное выполнение стенок рабочих камер, противолежащих мембране, в форме, подобной амплитуде ее колебаний, позволяет резко снизить периодические градиенты давлений, возникающие в камерах при колебаниях мембраны, а следовательно, и потери энергии колебаний, обусловленные вязкостью газа, что повышает добротность колебательной системы и точность преобразования давления в частоту в области высоких давлений.

Сопоставительный анализ заявляемого датчика и прототипа выявляет наличие отличительных признаков у заявляемого датчика по сравнению с наиболее близким аналогом, что позволяет сделать вывод о соответствии заявляемого решения критерию "новизна".

Наличие отличительных признаков дает возможность получить положительный эффект, выражающийся в возможности реализации низкого порога чувствительности, широкого диапазона измеряемых давлений, повышенной точности и надежности, а также измерений давлений вне зависимости от химического состава и плотности измеряемой среды.

Поскольку при исследовании объекта изобретения по патентной и научно-технической литературе не выявлено решений, содержащих признаки заявляемого изобретения, отличные от прототипа, следует сделать вывод, что заявляемое изобретение соответствует критерию "существенные отличия".

Использование заявляемого изобретения в информационно-измерительной технике обеспечивает соответствие изобретения критерию "промышленная применимость".

Сущность изобретения поясняется чертежами на фиг. 1 - 8, схемой на фиг. 9 и графиком на фиг. 10.

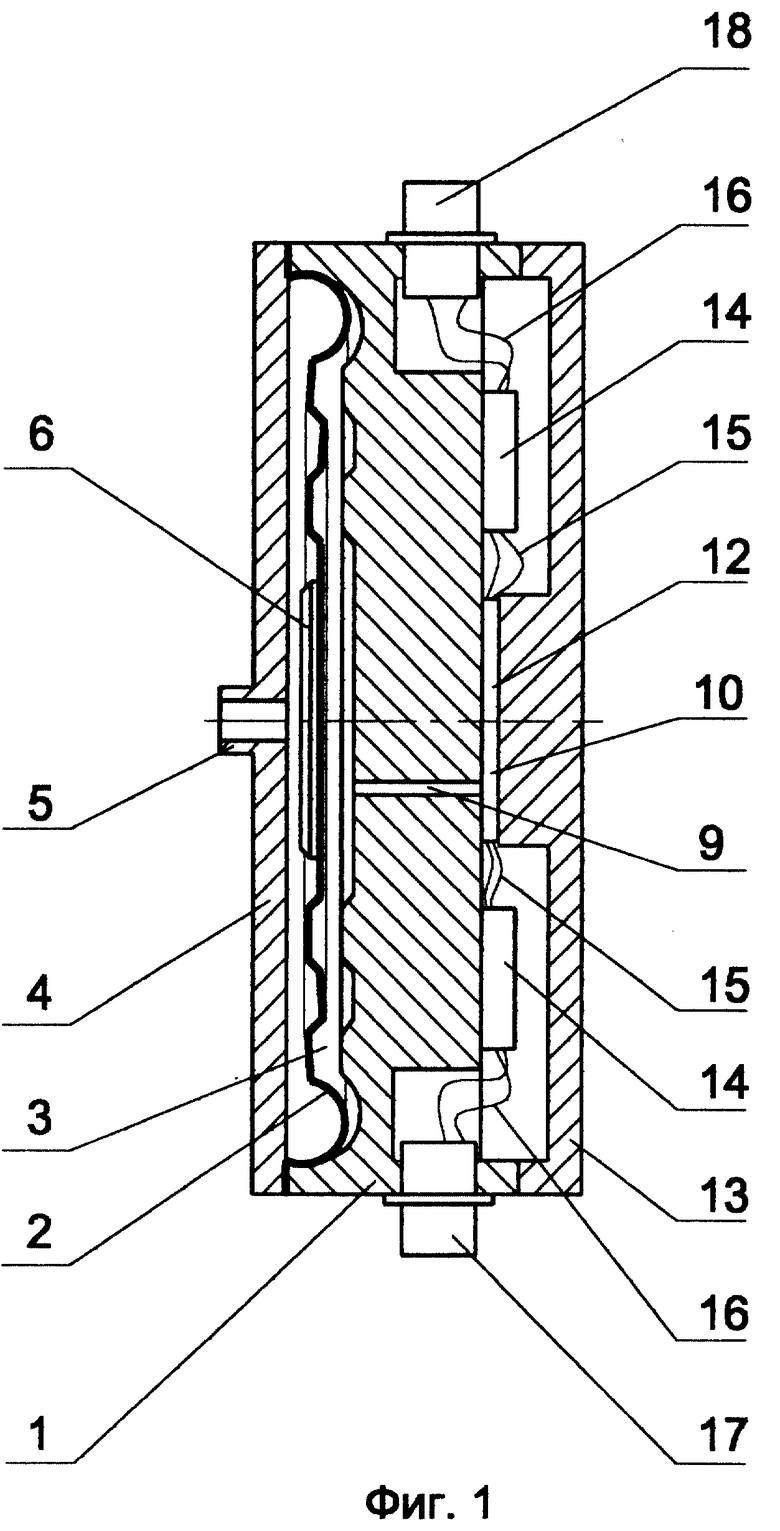

На фиг. 1 представлена одна из возможных конструкций датчика давления (в разрезе).

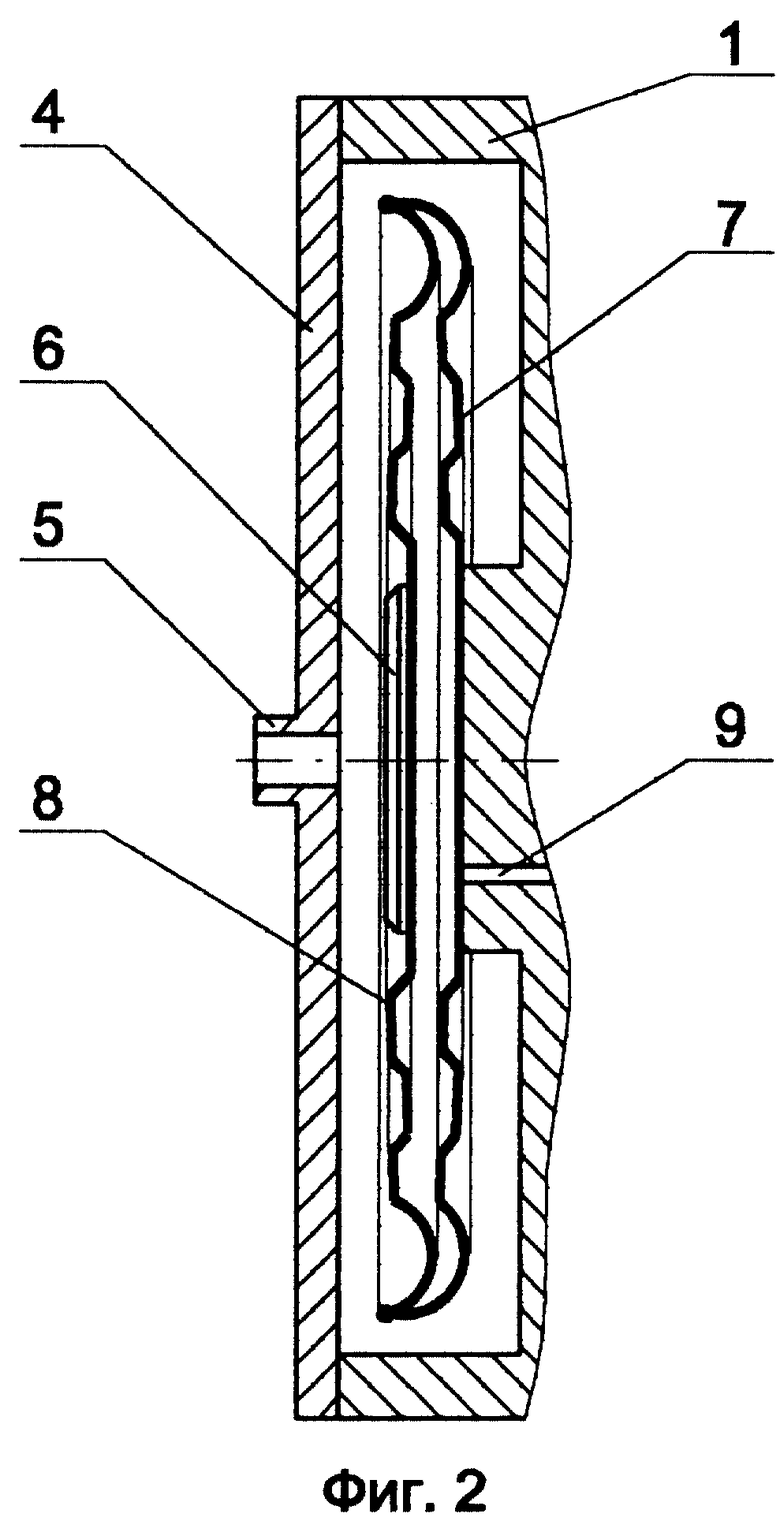

На фиг. 2 представлен альтернативный вариант выполнения сжимаемой камеры датчика (в разрезе).

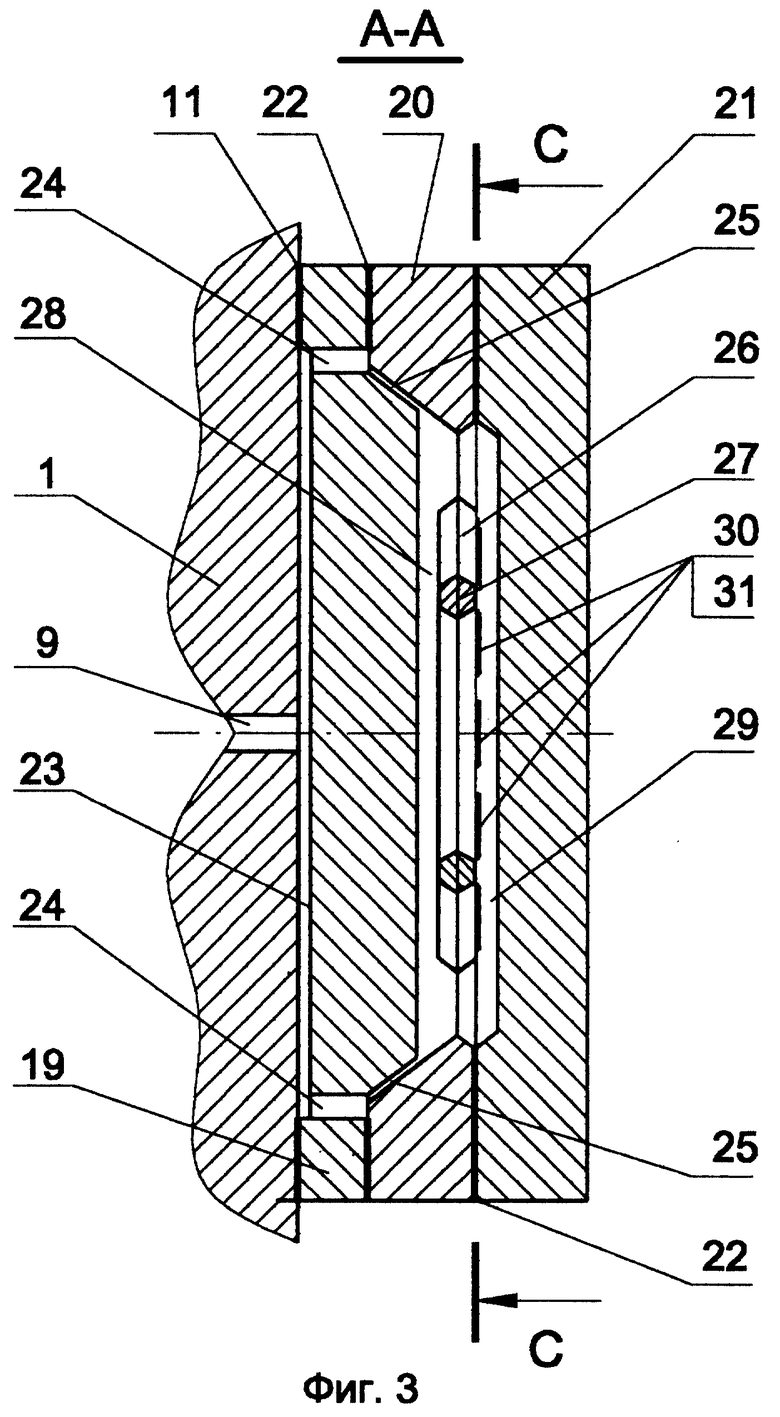

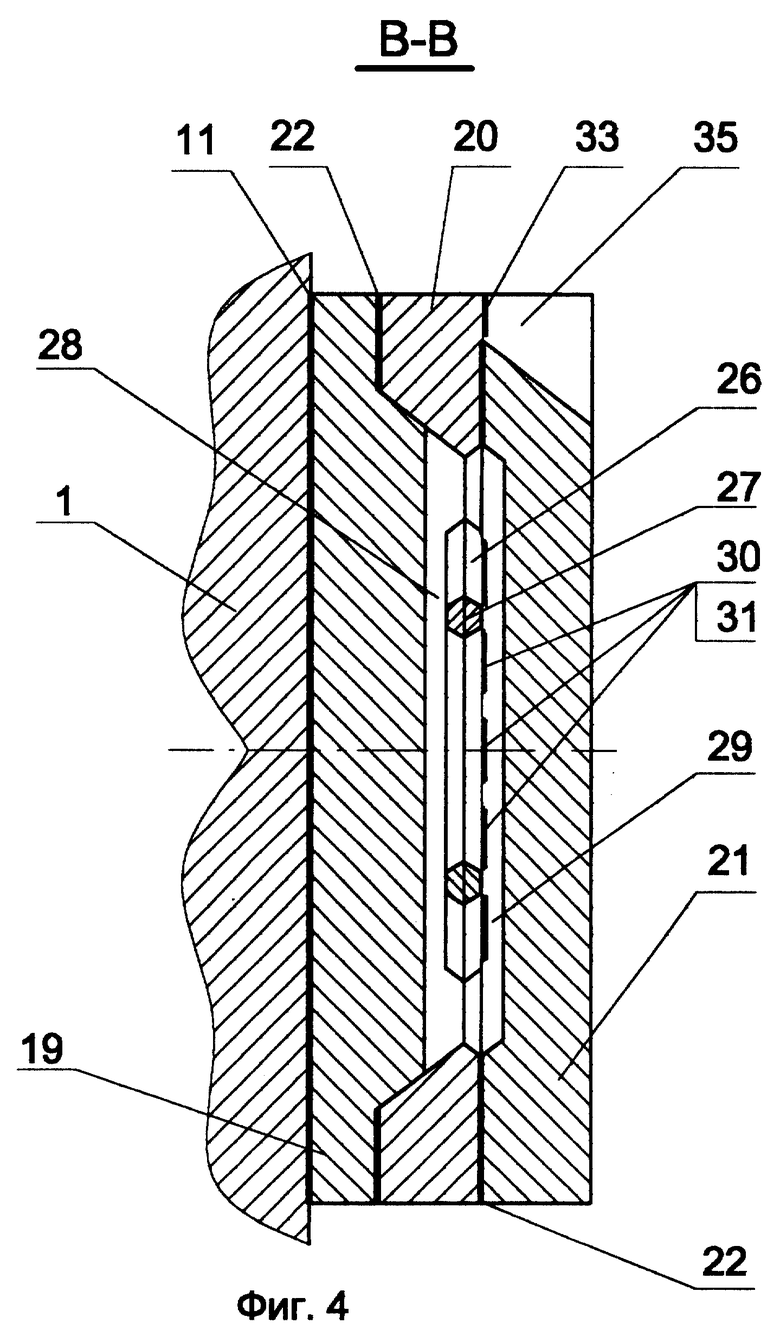

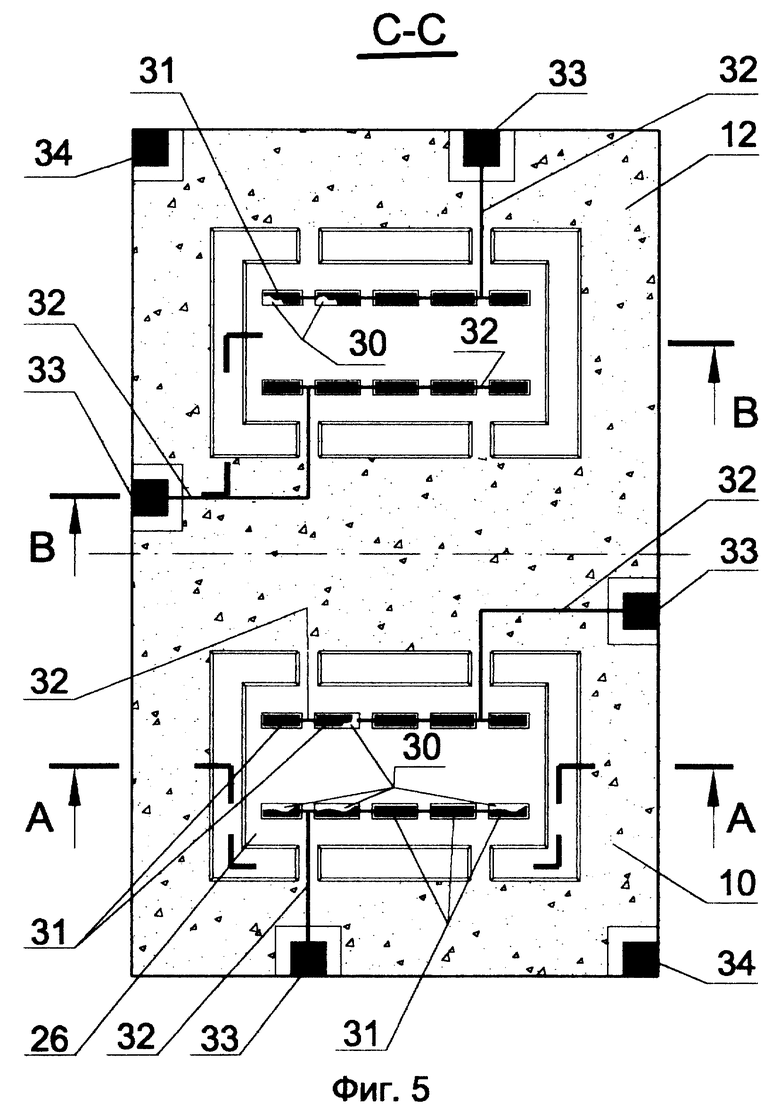

Чертежи на фиг. 3 - 5 поясняют один из возможных конструктивных вариантов чувствительного элемента датчика на основе плоской пластинки, закрепленной в узлах собственных изгибных колебаний, который объединен с чувствительным элементом термокорректирующего датчика и предназначен преимущественно для измерений относительно низких давлений. При этом на фиг. 3 представлен разрез по A-A чувствительного элемента датчика давления, а на фиг. 4 - разрез по B-B чувствительного элемента термокорректирующего датчика. На фиг. 5 показан разрез по C-C, показывающий расположение колебательных систем датчика давления и термокорректирующего датчика, а также возможное расположение тонкопленочных пьезопреобразователей, обеспечивающих возбуждение и съем колебаний.

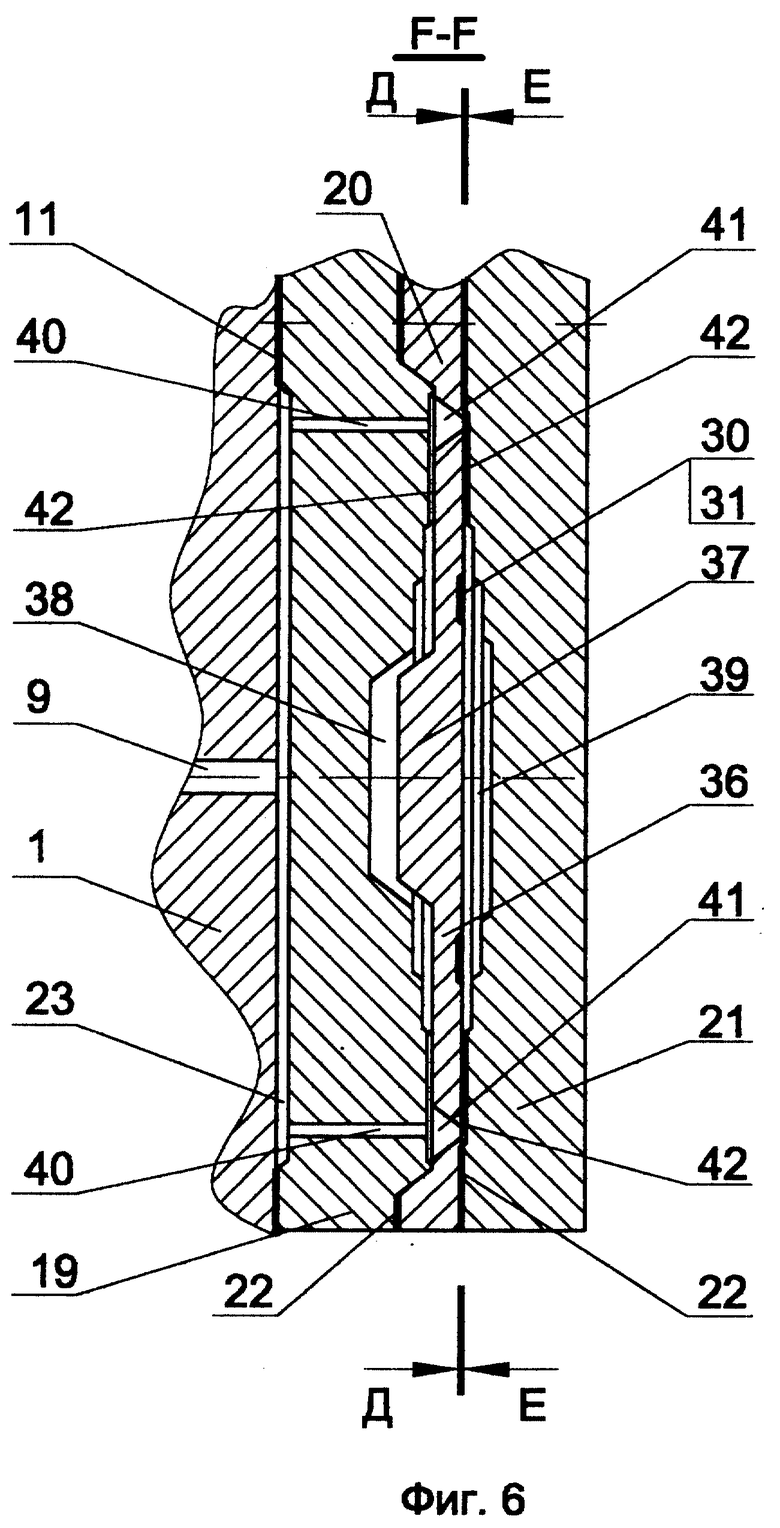

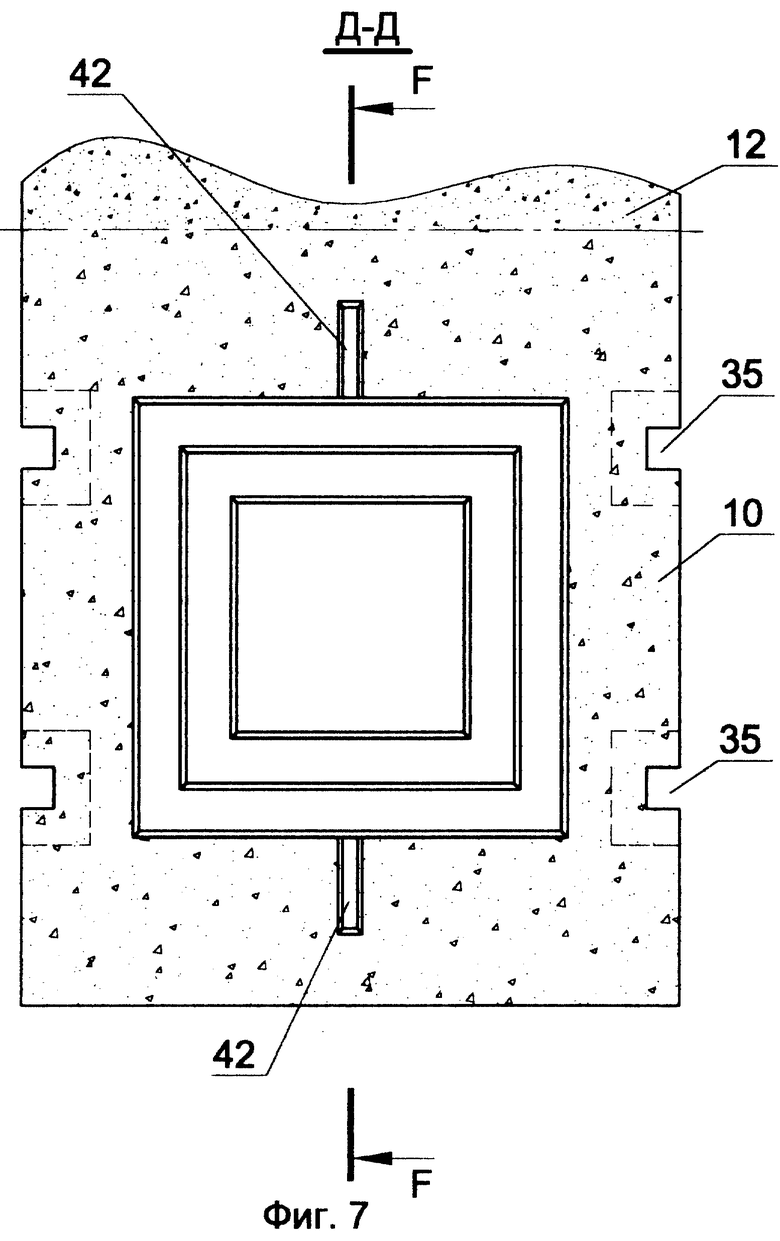

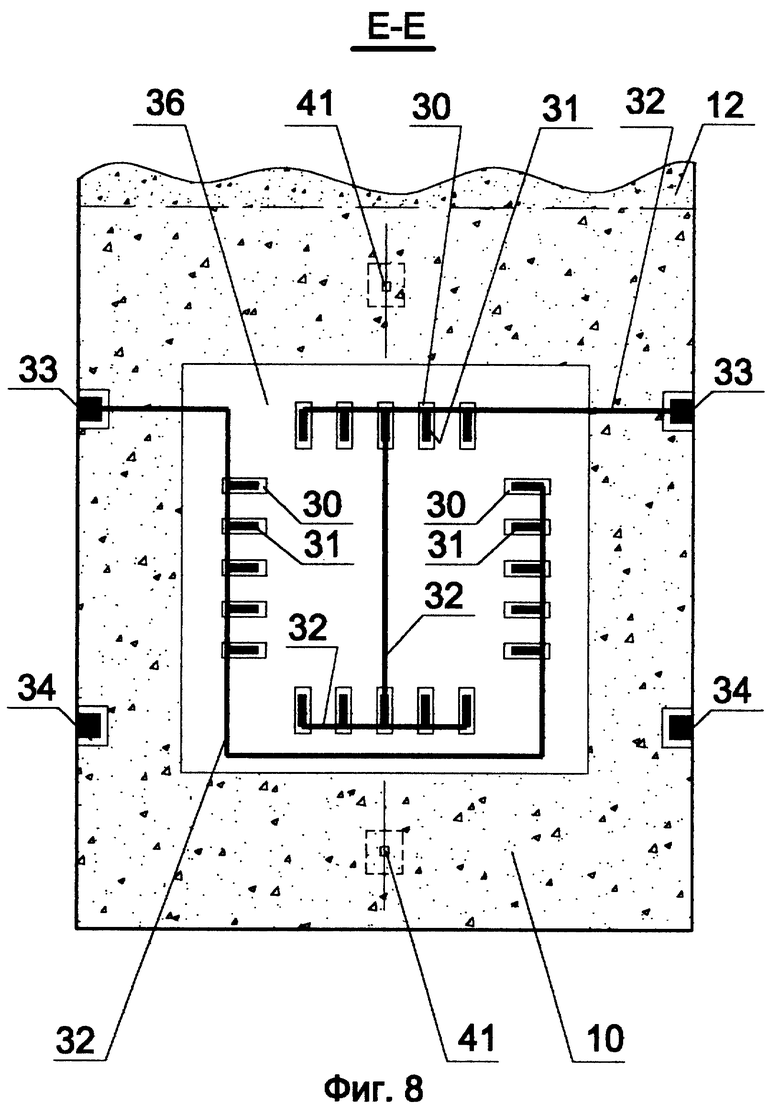

Чертежи на фиг. 6 - 8 поясняют другой возможный конструктивный вариант чувствительного элемента датчика с использованием мембраны с жестким центром, который также может быть объединен с чувствительным элементом термокорректирующего датчика и предназначен преимущественно для измерений давлений в более широком диапазоне или для измерений относительно высоких давлений. На фиг. 6 представлен разрез по F-F чувствительного элемента датчика давления, а на фиг. 7 - вид на стенку рабочей камеры, противолежащую мембране (разрез по D-D). На фиг. 8 показан разрез по E-E чувствительного элемента датчика давления, показывающий возможное расположение тонкопленочных пьезопреобразователей, обеспечивающих возбуждение и съем колебаний колебательной системы датчика.

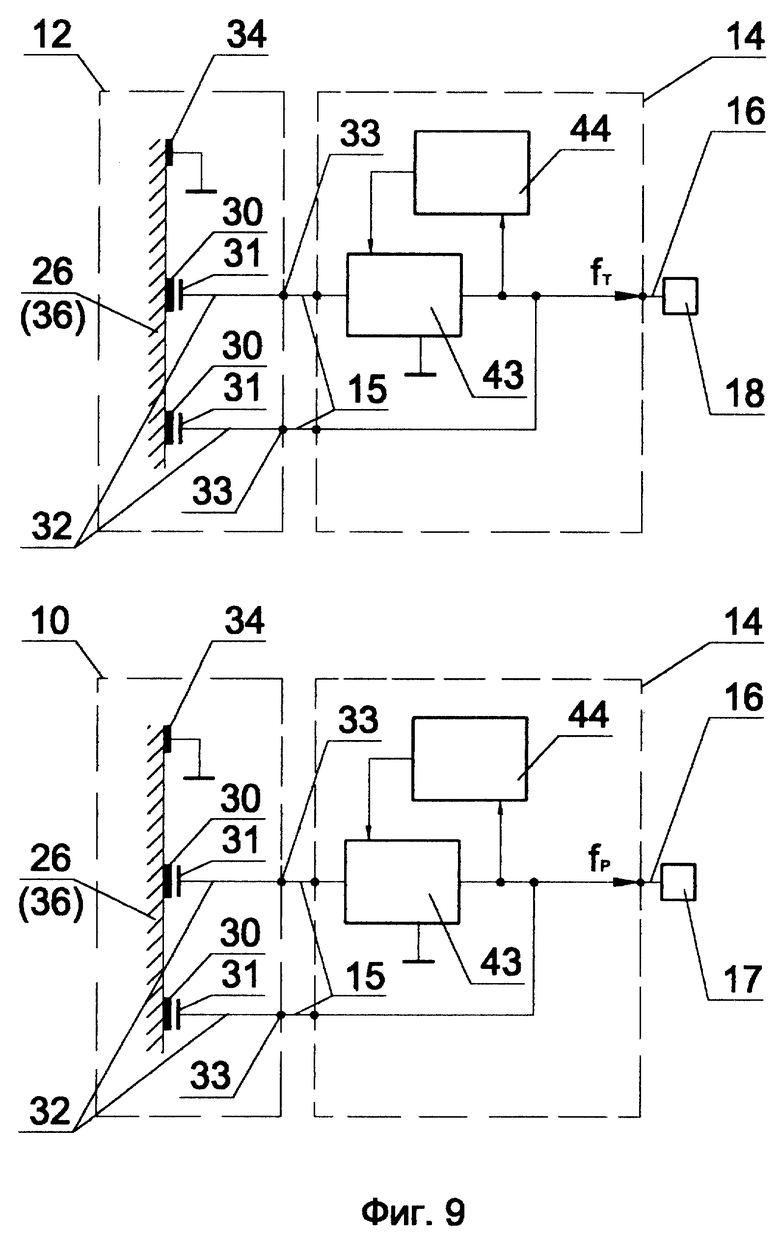

На фиг. 9 представлена структурная схема систем самовозбуждения датчика.

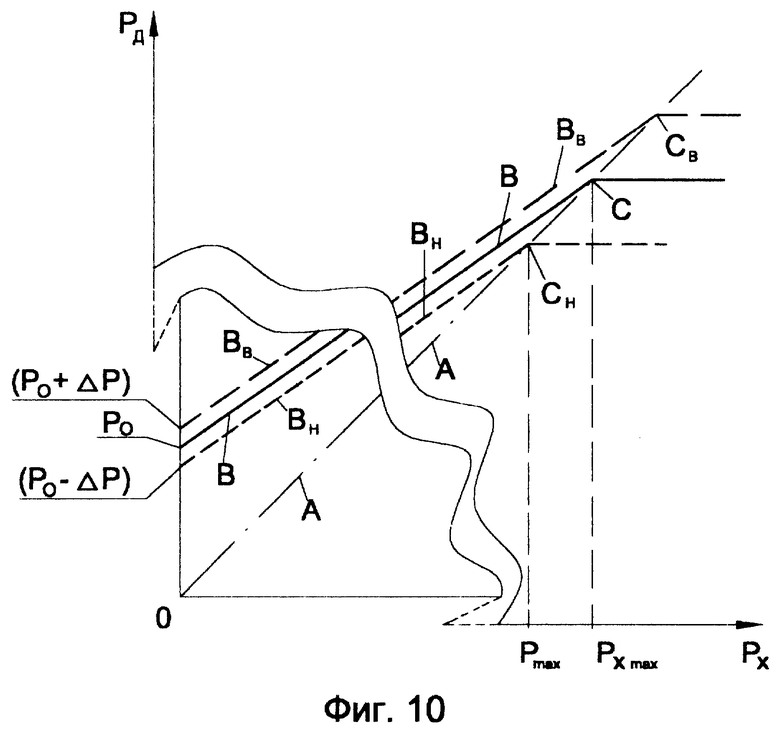

На фиг. 10 изображен график, поясняющий характеристику преобразования измеряемого давления в давление инертного газа, который заполняет сжимаемый объем датчика и его внутренний объем.

Корпусная деталь 1 (фиг. 1) датчика образует с эластичной (гофрированной) мембраной 2 камеру 3, при этом поверхность детали 1, обращенная к мембране, повторяет ее форму, а объем камеры 3 зависит от величины деформации мембраны 2.

Мембрана 2 герметично закреплена, например приварена по контуру, на корпусной детали 1 с помощью защитной крышки 4, имеющей штуцер 5 для подачи измеряемого давления.

Мембрана 2 может быть сформирована таким образом, что в своем недеформированном состоянии (или при равенстве давлений по обе стороны) она прилегает к корпусной детали 1.

В центральной части мембрана 2 может быть снабжена жестким центром 6 для придания ей устойчивости при воздействии давлений и увеличения эффективной площади.

При другом конструктивном решении (фиг. 2) камера 3 может быть образована мембранной коробкой, состоящей из двух эластичных (гофрированных) мембран 7 и 8, которые в недеформированном состоянии полностью прилегают друг к другу (например, при изготовлении они отштампованы вместе). Для обеспечения герметичного соединения мембраны 7 и 8 сварены друг с другом по контуру и, кроме того, мембрана 7 в центральной части герметично соединена с корпусной деталью 1, которая со стороны мембраны 7 имеет несколько иную конфигурацию (по сравнению с деталью 1 на фиг. 1).

Объем камеры 3 образуется в процессе сборки датчика при подаче инертного газа в пространство между мембраной 2 и корпусной деталью 1 (фиг. 1) или в пространство между мембранами 7 и 8 (фиг. 2), при этом давление инертного газа деформирует мембрану или мембранную коробку и компенсируется силой, обусловленной их собственной упругостью (жесткостью).

В качестве инертного газа может быть использован, например, азот или аргон.

Объем камеры 3 имеет максимально возможную величину при отсутствии измеряемого давления и зависит от собственных упругих свойств мембраны 2 (или мембран 7 и 8), их размеров (диаметров) и создаваемого при сборке датчика давления инертного газа.

Максимально возможный объем камеры 3 в конструкции на фиг. 2 условно вдвое больше, чем на фиг. 1 (при одинаковом давлении инертного газа и равных конструктивных размерах), поскольку ход мембранной коробки вдвое больше хода одиночной мембраны.

В детали 1 выполнено сквозное отверстие 9, с помощью которого камера 3 сообщается с внутренним объемом чувствительного элемента давления 10, который герметично соединен с корпусной деталью 1, например, с помощью тонкой пленки из легкоплавкого стекла 11 (фиг. 3).

Внутренний объем чувствительного элемента давления 10, отверстие 9 и камера 3 образуют герметичный объем, который заполнен инертным газом под некоторым определенным начальным давлением.

Рядом с чувствительным элементом давления 10 на корпусной детали 1 может быть установлен чувствительный элемент термокорректирующего датчика 12.

Чувствительные элементы 10 и 12 дополнительно поддерживаются защитной крышкой 13, которая установлена и закреплена на корпусной детали 1.

В полостях, образованных корпусной деталью 1 и защитной крышкой 13, установлены электронные чипы систем самовозбуждения 14, одна из которых с помощью микропроводников 15 подсоединена к чувствительному элементу давления 10, а другая - к чувствительному элементу термокорректирующего датчика 12. С помощью электрических проводников 16 чипы систем самовозбуждения 14 подсоединены к разъемам 17 и 18, которые обеспечивают подведение питающих напряжений и съем электрических частотных сигналов, генерируемых системами самовозбуждения 14.

Одна из возможных конструкций чувствительного элемента датчика давления 10, которая конструктивно объединена с чувствительным элементом термокорректирующего датчика 12 (фиг. 3, фиг. 4 и фиг. 5), может быть реализована на основе кристаллического кремния с использованием планарных и тонкопленочных технологий, а также технологий размерного травления.

Чувствительные элементы 10 и 12 выполнены в виде сенсорного чина, образованного общей подложкой 19, промежуточной пластиной 20 и крышкой 21, которые герметично соединены между собой тонкими оплавленными пленками 22 из легкоплавкого стекла.

Штрихпунктирная линия (фиг. 5) является условной границей, разделяющей чувствительные элементы датчика давления 10 и термокорректирующего датчика 12.

В подложке 19 методами размерного травления выполнен канал 23 (фиг. 3), оканчивающийся отверстиями 24, переходящими в щели 25. Канал 23 непосредственно сообщается с отверстием 9, а щели 25 - с внутренним объемом чувствительного элемента давления 10, который образован подложкой 19, крышкой 21 и пластиной 20.

В пластине 20 методами размерного травления сформирована колебательная система в виде плоской прямоугольной пластинки 26, причем в процессе операций травления сформированы четыре держателя 27, которые расположены попарно на узловых линиях собственных изгибных колебаний пластинки 26.

Пластинка 26 является колебательной системой с распределенными параметрами и имеет множество собственных резонансных частот. Определенное расположение держателей 27 задает форму (моду) резонансных изгибных колебаний пластинки 26 и резко ограничивает возможность возбуждения ее колебаний в других формах. Для обеспечения изгибных резонансных колебаний пластинки 26, например, в первой моде необходимо, чтобы держатели 27 располагались на расстоянии 0,224 от краев пластинки (в направлении ее длины).

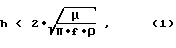

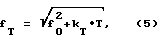

Пластинка 26 разделяет внутренний объем чувствительного элемента на две щелевые рабочие камеры 28 и 29, при этом поперечный размер щелей (в направлении, перпендикулярном плоскости пластинки 26) не превышает удвоенной глубины вязкого слоя трения и выбирается из соотношения:

где h - поперечный размер щели; μ - динамический коэффициент вязкости инертного газа; ρ - плотность инертного газа; f - рабочая частота датчика.

Ограничение поперечного размера рабочих камер в пределах удвоенной глубины вязкого слоя трения обеспечивает условия, при которых отсутствуют условия для возбуждения низкодобротных побочных акустических резонансов, а масса газа, заключенная в щелевых объемах рабочих камер, за время полупериода колебаний не может существенно измениться и остается постоянной. Одновременно, установка пластинки 26 с помощью держателей 27, расположенных на узловых линиях ее изгибных колебаний, практически исключает воздействие механических напряжений, возникающих при колебаниях пластинки 26, на корпусные детали чувствительного элемента, и, следовательно, отсутствуют условия для возбуждения высокодобротных механических резонансов в этих деталях.

Колебательная система и внутренний объем чувствительного элемента 12 термокорректирующего датчика (фиг. 4) полностью аналогичны чувствительному элементу давления 10, однако в нем отсутствуют щели 25, отверстия 24 и канал 23, при этом внутренний объем чувствительного элемента 12 герметичен, заполнен инертным газом под определенным давлением и изолирован от внутреннего объема чувствительного элемента 10 датчика давления.

Заполнение внутреннего объема чувствительного элемента 12 термокорректирующего датчика инертным газом может производиться, например, при операции соединения деталей 19, 20 и 21 (путем оплавления пленок стекла 22 в атмосфере инертного газа), а заполнение инертным газом герметичного объема, образованного камерой 3, отверстиями 9 и 24, каналом 23, щелями 25 и внутренним объемом чувствительного элемента давления 10, может быть осуществлено при операции подсоединения сенсорного чипа к корпусной детали 1 (при этом стеклянная пленка 11 должна иметь более низкую температуру плавления по сравнению с пленками 22).

Для возбуждения и съема изгибных колебаний пластинок 26, на каждой из них (фиг. 5) методами вакуумного напыления и размерного травления могут быть нанесены по две полоски, образованные "цепочками" из прямоугольных тонкопленочных пьезопреобразователей 30, например, из окиси цинка. Одна из полосок служит для возбуждения, а другая - для съема изгибных колебаний. Выполнение пьезопреобразователей в виде "цепочки" прямоугольных секций может быть обусловлено необходимостью снижения механических напряжений и деформаций, которые могут возникнуть в пластинках 26 при их охлаждении после высокотемпературного вакуумного напыления пьезопленки.

На поверхности каждой из прямоугольных секций пьезопреобразователей 30 методами вакуумного напыления и травления нанесены тонкопленочные электроды 31, соединенные электропроводниками 32, которые заканчиваются контактными площадками 33. Для исключения электрического замыкания проводников 32 с кремнием поверхность промежуточной пластины 20 перед нанесением электропроводников 32 может быть подвергнута термическому окислению для создания изолирующей пленки.

Контактные площадки 34 служат для подсоединения общего ("заземляющего") проводника, для чего изолирующая пленка под площадками 34 перед их нанесением удалена и они имеют электрический контакт с толщей пластины 20, которая при этом служит вторым (общим) электродом для всех пьезопреобразователей 30.

К контактным площадкам 33 и 34 подсоединяются микропроводники 15, соединяющие электронные чипы систем самовозбуждения 14 к чувствительным элементам давления 10 и температуры 12.

Для обеспечения доступа к контактным площадкам 33 и 34 в крышке 21 методами травления выполнены пазы 35 (фиг. 4).

Другим конструктивным решением чувствительного элемента 10 датчика давления для преимущественного измерения давлений в более широком диапазоне или для измерения относительно высоких давлений может служить конструкция, в которой колебательная система выполнена в виде мембраны 36 с жестким центром 37 (фиг. 6 - 8).

Альтернативная конструкция во многих конструктивных деталях подобна, представленной на фиг. 3 - 5, и также содержит подложку 19, промежуточную пластину 20 и крышку 21, которые герметично соединены между собой тонкими оплавленными пленками 22 из легкоплавкого стекла.

Квадратная мембрана 36, имеющая жесткий центр (утолщение) 37, выполнена в толще промежуточной пластины 20 и совместно с подложкой 19 и крышкой 21 образует рабочие камеры 38 и 39 чувствительного элемента датчика давления. Жесткий центр 37 играет роль условно сосредоточенной массы, тогда как относительно тонкая периферийная часть мембраны 36 обуславливает упругость колебательной системы.

Стенки рабочих камер 38 и 39, противолежащие мембране 36 с жестким центром 37, могут иметь ступенчатую форму, при этом поперечные размеры рабочих камер, соответствующие середине каждой из ступенек, пропорциональны амплитуде колебаний мембраны в противолежащих "точках". Ступенчатая форма стенок рабочих камер, которая выполнена подобной амплитуде колебаний мембраны, резко снижает периодические градиенты давления, которые в противном случае возникали бы в направлениях вдоль плоских поверхностей мембраны и ее жесткого центра при резонансных колебаниях.

Подвод давления инертного газа из камеры 3 во внутренний объем чувствительного элемента осуществляется через отверстие 9, которое непосредственно открыто в канал 23, оканчивающийся отверстиями 40, переходящими в отверстия 41, которые сообщаются со щелями (капиллярами) 42, открытыми в рабочие камеры 38 и 39. Постоянная времени системы "рабочая камера - щель (капилляр)" не менее чем на порядок превышает полупериод колебаний колебательной системы, что обеспечивает постоянство массы газа в рабочих камерах 38 и 39 при его сжатиях/разряжениях в процессе резонансных колебаний.

Использование колебательной системы датчика в виде мембраны с жестким центром обеспечивает единственную резонансную частоту датчика, а также позволяет понизить частотный диапазон работы датчика.

Использование для сообщения сжимаемой камеры с внутренним объемом чувствительного элемента капиллярных отверстий (щелей), которые обеспечивают постоянную времени системы "капилляр - рабочая камера" с превышением не менее чем на порядок полупериода колебаний, позволяют в еще более значительной степени понизить верхнюю рабочую частоту за счет возможного увеличения поперечного размера рабочих камер.

Сочетание указанных мер приводит к резкому снижению нелинейных искажений характеристики преобразования давления в частоту, которые могли бы возникнуть на высоких частотах за счет побочных высокодобротных механических резонансов в корпусных деталях чувствительного элемента, и, как следствие, повышает точность измерительного преобразования в области высоких давлений. При этом возможное выполнение стенок рабочих камер, противолежащих мембране, в форме, подобной амплитуде ее колебаний, позволяет резко снизить продольные градиенты давлений при колебаниях мембраны, а следовательно, и потери энергии колебаний, обусловленные вязкостью газа, что повышает добротность колебательной системы и точность преобразования давления в частоту в существенно более широком диапазоне давлений.

Альтернативным решением, обеспечивающим постоянство массы газа в рабочих камерах при его сжатиях/разряжениях в процессе резонансных колебаний, может служить ограничение поперечных размеров камер 38 и 39 в пределах удвоенной толщины вязкого слоя трения, что обеспечивает высокую добротность колебательной системы и, как следствие, высокую точность преобразования давления в частоту в широком диапазоне давлений.

Выбор того или иного конструктивного решения определяется назначением и условиями эксплуатации датчика.

Для возбуждения и съема колебаний мембраны 36 могут быть использованы, например, четыре группы секционированных тонкопленочных пьезопреобразователей 30, размещенные в специальных углублениях, выполненных на плоскости мембраны методами размерного травления (фиг. 6 и фиг. 8). На поверхностях пьезопреобразователей 30 нанесены электроды 31. Противолежащие группы пьезопреобразователей 30 с электродами 31 попарно соединены электропроводниками 32, которые заканчиваются контактными площадками 33. При этом одна из попарно соединенных групп пьезопреобразователей 30 служит для возбуждения резонансных колебаний мембраны 36, а другая - для их съема.

Чувствительный элемент 12 термокорректирующего датчика может быть конструктивно объединен с чувствительным элементом 10 давления (фиг. 6 - 8), при этом его конструкция может полностью повторять конструкцию чувствительного элемента 12 (фиг. 4) или быть аналогичной конструкции чувствительного элемента давления 10 (фиг. 6), при этом в ней должны быть исключены канал 23 и отверстия 40.

Системы самовозбуждения 14 датчика давления и термокорректирующего датчика одинаковы (фиг. 9) и каждая из них содержит условно широкополосный усилитель 43, имеющий высокое входное сопротивление и снабженный схемой автоматической регулировки усиления 44, обеспечивающей поддержание постоянной амплитуды выходного частотного сигнала усилителя 43. Каждый из чувствительных элементов 10 и 12 включен в цепь положительной обратной связи соответствующего усилителя 43 и, тем самым, образованы два автогенератора незатухающих колебаний.

Работа датчика происходит следующим образом.

При подаче питающих напряжений происходит самовозбуждение датчика давления и термокорректирующего датчика на собственных резонансных частотах их чувствительных элементов 10 и 12. На выходах усилителей 43 возникают частотные выходные сигналы, которые поступают на входы схем 44 автоматической регулировки усиления, с помощью которых формируются управляющие сигналы, воздействующие на усилители 43 и регулирующие их коэффициенты усиления в соответствии с условиями самовозбуждения автогенератора. За счет работы схем 44 автоматической регулировки усиления исключаются нелинейные ограничения амплитуд выходных частотных сигналов, а усилители 43 работают в пределах своих динамических диапазонов.

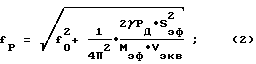

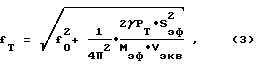

Частоты выходных сигналов датчика давления fP и термокорректирующего датчика fТ определяются следующими выражениями:

где f0 - собственная резонансная частота колебательной системы в вакууме (условно принято, что в силу одинаковых конструкций колебательных систем датчика давления и термокорректирующего датчика их собственные частоты в вакууме одинаковы);

γ - показатель адиабаты (отношение газовых теплоемкостей инертного газа);

PД - давление инертного газа во внутреннем объеме чувствительного элемента давления 10 и сжимаемой камере 3 датчика;

PТ - давление инертного газа во внутреннем объеме чувствительного элемента 12 термокорректирующего датчика;

Sэф - эффективная площадь колебательной системы (пластинки 26 на фиг. 3 или мембраны 36 на фиг. 6);

Mэф - эффективная масса колебательной системы;

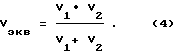

Vэкв - эквивалентный объем рабочей камеры, который в общем случае определяется как среднее геометрическое из объемов рабочих камер V1 и V2 чувствительного элемента:

Давление PТ инертного газа во внутреннем объеме чувствительного элемента 12 термокорректирующего датчика определяется уравнением состояния газа в замкнутом объеме (например, уравнением Менделеева-Клапейрона) и является однозначной функцией абсолютной температуры. Поэтому, используя (3), упрощенно можно записать:

где T - абсолютная температура; kТ - коэффициент чувствительности, величина которого тем больше, чем выше начальное давление инертного газа в полости чувствительного элемента 12 термокорректирующего датчика.

Давлению PД инертного газа во внутреннем объеме чувствительного элемента давления 10 противостоит измеряемое давление Px и давление, обусловленное упругими свойствами сжимаемой камеры датчика:

PД=Px+Wк, (6)

где Wк - эквивалентное давление, обусловленное противодействующей упругой реакцией мембраны 2 (фиг. 1) или мембран 7 и 8 (фиг. 2), образующих сжимаемую камеру 3 датчика.

В частном случае, когда Px = 0, на основании (6), можно записать: PД=Wк= P0, где Pо - начальное давление в сжимаемой камере 3 и внутреннем объеме чувствительного элемента 10 датчика давления.

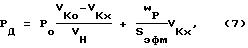

Используя дополнительные обозначения физических величин, уравнение (6) можно представить в виде:

где VKo - объем сжимаемой камеры 3 при Px = 0;

VKo - объем сжимаемой камеры при воздействии измеряемого давления, причем, если Px=0, то VKx=VKo, а если Px≥-Pxmax, то VKx=0;

VН - несжимаемый объем, который включает внутренний объем чувствительного элемента 10 датчика давления и объемы отверстий, каналов и щелей, с помощью которых внутренний объем сообщается со сжимаемой камерой 3;

Wp - собственная жесткость по давлению мембраны 2 (фиг. 1) или мембранной коробки (мембран 7 и 8 на фиг. 2);

Sэфм - эффективная площадь мембраны или мембран, образующих сжимаемый объем.

Уравнение (7) поясняется графиком на фиг. 10, на котором в условном масштабе изображена характеристика преобразования измеряемого давления Px в давление инертного газа PД, измеряемое с помощью датчика давления. Средняя (линейная) часть графика условно вырвана, с целью более детального показа начального и конечного участков характеристики преобразования Px --->PД.

Штрихпунктирная прямая А характеризует равенство PД = Px и соответствует условно "идеальному" преобразованию давления Px--->PД.

Прямая В условно соответствует реальной характеристике преобразования Px в давление PД при номинальной (средней) температуре в условном температурном диапазоне, в котором может эксплуатироваться датчик.

При подаче измеряемого давления Px через штуцер 5 происходит сжатие (уменьшение объема) камеры 3, что приводит к соответствующему возрастанию давления инертного газа PД, при этом через отверстие 9 происходит перетекание инертного газа из камеры 3 во внутренний объем чувствительного элемента 10. Возрастание давления инертного газа может происходить до тех пор, пока давления не станут равными (Px=PД), что соответствует "перелому" прямой В в точке C. Дальнейшее увеличение давления PД при Px≥Pxmax становится невозможным, поскольку мембрана 2 полностью прилегает к корпусной детали 1 (фиг. 1) и весь инертный газ, заполнявший камеру 3, оказывается в несжимаемом объеме VН датчика. При снижении измеряемого давления Px соответствующим образом понижается и давление PД, при этом через отверстие 9 происходит перетекание инертного газа из внутреннего объема чувствительного элемента 10 в камеру 3, объем которой возрастает.

Аналогичный процесс происходит и в конструкции датчика с мембранной коробкой (фиг. 2). При сложении мембран 7 и 8 дальнейшее сжатие камеры 3 и возрастание PД становится невозможным.

Ограничение давления инертного газа и невозможность его возрастания сверх некоторой (вполне определенной) величины обеспечивает защиту датчика от перегрузки давлением.

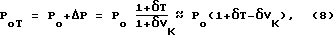

Работа датчика в условиях изменяющейся температуры приводит к изменению давления Po в сжимаемой камере 3 и внутреннем объеме чувствительного элемента 10 датчика давления. При возрастании температуры возрастает и давление P0, однако под его действием увеличивается и начальный объем камеры 3 (при Px= 0). При понижении температуры процесс носит обратный характер. Используя уравнение состояния газа в замкнутом объеме, описанный процесс при Px=0 можно представить в виде:

где PoT - величина давления Po при температуре T≠To; δТ - относительное изменение абсолютной температуры; δVк - относительное изменение объема сжимаемой камеры 3; ΔP ≈ Po(δT-δVK) - абсолютное изменение начального давления инертного газа под действием температуры.

Из (8) следует, что при эксплуатации датчика в условиях изменяющейся температуры происходит частичная компенсация изменений Δ P начального давления инертного газа в камере 3. При этом температурные изменения начального давления будут тем меньше, чем меньше само начальное давление и чем больше эластичность (меньше собственная жесткость) мембраны 2 или мембран 7 и 8, образующих сжимаемый объем камеры 3.

Полной компенсации изменений величины Po достичь невозможно, так как мембрана 2 или мембранная коробка (мембраны 7 и 8) практически всегда будут иметь конечное значение собственной жесткости и поэтому всегда δT > δVK и начальная точка характеристики преобразования Pх--->PД будет характеризоваться некоторой остаточной температурной погрешностью. Эта погрешность носит аддитивный характер, который поясняется прямыми BВ и BН (фиг. 10), которые соответствуют условно максимальной (верхней) и минимальной (нижней) эксплуатационным температурам. Аддитивный характер указанной погрешности находит свое отражение и в величине максимального давления, при котором происходит ограничение характеристики преобразования (точки CВ и CН на фиг. 10).

Помимо указанной составляющей, аддитивная температурная погрешность характеристики преобразования измеряемого давления в давление инертного газа может включать дополнительную составляющую, обусловленную температурным коэффициентом модуля упругости материала эластичной мембраны, а также различием температурных коэффициентов линейного расширения материалов, которые использованы для изготовления сжимаемой камеры.

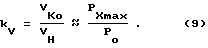

Максимальная величина давления Pxmax определяется коэффициентом сжимаемости инертного газа kV, который можно выразить через отношения объемов, характеризующих конструкцию датчика:

Несжимаемый объем VН в реальных конструкциях датчиков может иметь величину от долей мм3 до нескольких мм3, тогда как сжимаемый объем камеры 3 (VKo) ограничен лишь приемлемыми габаритными размерами датчика и может составлять величину от нескольких см3 до десятков см3 и более. Поэтому значения коэффициента сжимаемости для различных конструкций датчика могут характеризоваться значениями, достигающими сотни, тысячи и более относительных единиц, что обеспечивает возможность создания малых величин начального давления инертного газа (Po) и, соответственно, малых величин "остаточной" аддитивной погрешности ±ΔP а также позволяет использовать предлагаемый датчик для измерений в широком диапазоне давлений.

Эксплуатационная величина максимального давления Pmax, измеряемого с помощью датчика, может быть задана в точке CН (фиг. 10), соответствующей ограничению сжимаемости инертного газа в камере 3 при минимальной температуре эксплуатации датчика, при этом, очевидно, что чем меньше несжимаемый объем чувствительного элемента датчика давления (меньше его размеры), тем меньшую величину объема может иметь и сжимаемая камера датчика и соответственно тем меньшие габаритные размеры может иметь датчик.

Верхняя рабочая частот датчика в соответствии с (2) при измерении давлений в широком диапазоне и использовании в нем колебательной системы с относительно малой эффективной массой может характеризоваться столь высокими значениями, которые при практической реализации датчика могут оказаться неприемлемыми из-за возникновения на высоких частотах каких-либо дополнительных погрешностей, например погрешности, обусловленной резким возрастанием объемной вязкости инертного газа. Поэтому всесторонний учет различных факторов при реализации датчика для точных измерений давлений в широком диапазоне может привести к необходимости использования более массивной колебательной системы с целью понижения рабочих частот датчика, а следовательно, и к увеличению геометрических размеров его чувствительного элемента, что, в свою очередь, приведет к необходимости увеличения размеров сжимаемой камеры и, в целом, может привести к существенному и практически неприемлемому возрастанию как габаритных размеров датчика, так и его массы (например, при использовании датчика в космическом приборостроении). По этой причине, для измерений относительно невысоких давлений целесообразно использовать конструкцию датчика, подобную представленной на фиг. 3 - 6, которая обеспечивает малые габаритные размеры чувствительного элемента и датчика в целом. При измерении относительно высоких давлений более предпочтительной при практической реализации датчика может оказаться конструкция чувствительного элемента с условно массивной колебательной системой (фиг. 7 - 9), которая позволяет реализовать задачу точного измерения давлений в относительно более широком диапазоне с сохранением малых габаритных размеров датчика.

Многообразие различных побочных факторов, проявляющихся в большей или в меньшей степени в зависимости от условий эксплуатации и назначения датчика и сопровождающих преобразование давления в частоту, включая, в частности, такие, как различие температурных коэффициентов линейного расширения и модулей упругости материалов, которые использованы для изготовления датчика, приводят к тому, что преобразование измеряемого давления в давление инертного газа, с последующим его преобразованием в частоту выходного сигнала датчика, наряду с аддитивной температурной погрешностью характеризуется некоторой мультипликативной погрешностью, изменяющейся по диапазону измеряемых давлений. Величина этой дополнительной мультипликативной погрешности зависит от диапазона измеряемых давлений, диапазона рабочих частот, конструктивных размеров деталей датчика и других факторов. При этом мультипликативная погрешность помимо возможной систематической составляющей практически всегда имеет составляющую, зависящую от температуры. Поэтому для достижения высокой точности измерений необходима температурная коррекция выходной частоты датчика давления.

Введение необходимых температурных поправок в результат измерений давления может быть осуществлено путем совместной алгоритмической обработки частотных сигналов датчика давления и термокорректирующего датчика. С этой целью целесообразно использование интеллектуальных алгоритмов. В процессе совместной алгоритмической обработки выходных частот датчика давления и термокорректирующего датчика могут быть реализованы функции линеаризации, масштабирования, вычитания начальных (ненулевых) значений частот датчиков, вычисления аддитивных и мультипликативных температурных поправок и их автоматический учет в процедурах интеллектуального алгоритма для компенсации погрешностей, сопровождающих измерения. Эта мера позволит многократно повысить точность измерений.

Практическая реализация интеллектуального алгоритма возможна, например, с помощью программируемого контроллера, в информационно-вычислительном комплексе или с помощью микропроцессора, которым может быть снабжен датчик давления.

Примером совместной алгоритмической обработки частотных сигналов, обеспечивающей получение результатов измерений в единицах давления может служить алгоритм, основанный на использовании полинома 3-ей или 5-той степени:

Px = a0+a1•fp+a2 •fp 2+a3•fp 3+ a5•fp 5, (10)

где fp - частота датчика давления; a0 ... a5 - коэффициенты полинома.

Каждый из коэффициентов полинома может линейным или нелинейным образом корректироваться в зависимости от текущего значения температуры, которая определяется путем измерений частоты fТ термокорректирующего датчика. При этом вычисление значений температуры не требуется, поскольку выбор текущих значений коэффициентов полинома (10) может производиться автоматически по измеренным значениям частоты fТ с помощью интеллектуального алгоритма, использующего данные, которые могут быть записаны в постоянное запоминающее устройство (ПЗУ) микропроцессора при аттестации датчика давления.

Источники информации

1. Авторское свидетельство N 691705, G 01 L 11/00; опубл. 18.10.79.

2. Авторское свидетельство N 1000805, G 01 L 11/00; опубл. 28.02.83.

3. Авторское свидетельство N 228992, МПК G 01 l, G 08 c; опубл. 07.11.69.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ С ЧАСТОТНЫМ ВЫХОДОМ | 1999 |

|

RU2193172C2 |

| АВТОМАТ АВАРИЙНОГО ОТКЛЮЧЕНИЯ ГАЗОПРОВОДА | 1998 |

|

RU2138720C1 |

| МАССОВЫЙ РАСХОДОМЕР ГАЗОЖИДКОСТНОГО ПОТОКА | 2000 |

|

RU2178871C1 |

| Датчик давления с частотмым выходом | 1975 |

|

SU690345A1 |

| Устройство для измерения давления | 1990 |

|

SU1778572A1 |

| РАДИОИЗОТОПНЫЙ ВЫСОТОМЕР | 1997 |

|

RU2128849C1 |

| РАДИОИЗОТОПНЫЙ ВЫСОТОМЕР | 1996 |

|

RU2105322C1 |

| ГАЗОВЫЙ ВОДОГРЕЙНЫЙ АППАРАТ | 1997 |

|

RU2142603C1 |

| ДАТЧИК ДАВЛЕНИЯ С ЧАСТОТНЫМ ВЫХОДОМ | 1991 |

|

RU2026539C1 |

| ОПТИКО-ЭЛЕКТРОННЫЙ МИКРОФОН | 2008 |

|

RU2375842C1 |

Изобретение относится к информационно-измерительной технике и может найти применение при измерении давлений жидких и газообразных сред. Датчик давления с частотным выходом содержит систему самовозбуждения 14 и чувствительный элемент 10 в виде плоской колебательной системы, совершающей поперечные колебания и разделяющей внутренний объем чувствительного элемента на две рабочие камеры, и снабжен камерой, сжимаемой измеряемым давлением, при этом сжимаемая камера и внутренний объем чувствительного элемента сообщаются между собой, заполнены инертным газом и герметизированы. Сжимаемая измеряемым давлением камера может быть образована эластичной мембраной и корпусной деталью, поверхность которой, обращенная к мембране, повторяет ее форму, или может быть выполнена в виде мембранной коробки, образованной мембранами, одна из которых складывается при давлении выше максимального измеряемого. Датчик давления может быть снабжен термокорректирующим датчиком. Чувствительный элемент датчика может быть выполнен в виде двух колебательных систем 10 и 12, одна из которых образует датчик давления, а другая - термокорректирующий датчик. Колебательная система датчика может быть выполнена в виде прямоугольной пластинки, закрепленной в узлах стоячей волны собственных изгибных колебаний, при этом рабочие камеры выполняются в виде щелей, поперечный размер которых не превышает удвоенной толщины вязкого слоя трения. Колебательная система датчика может быть выполнена в виде мембраны с жестким центром, а рабочие камеры могут быть выполнены в виде щелей, поперечный размер которых не превышает удвоенной толщины вязкого слоя трения. Технический результат - создание надежного датчика, измеряющего давление жидких и газообразных сред в широком диапазоне с высокой точностью. 10 з.п. ф-лы, 10 ил.

| SU 228992 A, 17.10.1998 | |||

| Частотный датчик давления | 1981 |

|

SU1000805A1 |

| Датчик давления с частотным выходом | 1977 |

|

SU691705A1 |

| US 4872335, 10.10.1989 | |||

| US 4739664, 26.04.1988 | |||

| ДАТЧИК ДАВЛЕНИЯ С ЧАСТОТНЫМ ВЫХОДОМ | 1991 |

|

RU2026540C1 |

| Датчик давления с частотным вы-ХОдНыМ СигНАлОМ | 1979 |

|

SU830163A2 |

Авторы

Даты

2001-08-20—Публикация

1999-11-22—Подача