(54) ИЗМЕЛБЧИТЕЛЬНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанная мельница | 1982 |

|

SU1099997A1 |

| МУСОРОВОЗ ДЛЯ ПЕРЕВОЗКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ ОБЪЁМОМ ОТ 10 ДО 25 КУБ. М С ФУНКЦИЕЙ ИЗМЕЛЬЧЕНИЯ И ПРЕССОВАНИЯ РОТОРНОГО ТИПА | 2023 |

|

RU2803651C1 |

| Центробежная мельница | 1989 |

|

SU1674958A1 |

| Способ измельчения хрупких кусков породы и гироистирающая дробилка для его осуществления (варианты) | 2021 |

|

RU2765192C2 |

| КАРТРИДЖ УПАКОВКИ КОФЕЙНЫХ ЗЕРЕН И СИСТЕМА ВАРКИ КОФЕ, ВКЛЮЧАЮЩАЯ В СЕБЯ ПОДОБНЫЙ | 2011 |

|

RU2556513C2 |

| ИЗМЕЛЬЧИТЕЛЬ | 2007 |

|

RU2347617C1 |

| ПЛАНЕТАРНЫЙ МЕХАНИЗМ | 2007 |

|

RU2333404C1 |

| ТРУБНАЯ МЕЛЬНИЦА С КЛАССИФИЦИРУЮЩЕЙ ПЕРЕГОРОДКОЙ | 2010 |

|

RU2436634C1 |

| ШАРОВАЯ БАРАБАННАЯ МЕЛЬНИЦА С КЛАССИФИЦИРУЮЩИМ РАЗГРУЗОЧНЫМ УСТРОЙСТВОМ | 2012 |

|

RU2498856C1 |

| Вихревая мельница | 1981 |

|

SU982798A1 |

t

Изобретение относится к измельченным устройствам, используемым при сушке глинистых и пастообразных материалов, при грануляции их в барабанах-грануляторах и других машинах и аппаратах, которыми широко снабжена химическая, горнохимическая промышленность и предприятия по производству строительных материалов.

Известны измельченные устройства, установленные внутри враш.аюшегося барабана, рабочий орган которых выполнен, например в виде размольных цепей, подвешенных по винтовой линии или в любом другом порядке. Кроме того, барабан внутри оборудован лопастями для перелопачивания материала и сепарирующими ситами, установленными в различных зонах его обработки. Рабочий орган при вращении барабана разбивает материал и способствует частичному образованию гранул при волочении его звеньями цепей 1.

Недостатком измельченных устройств является то, что при обработке слипающихся высоковлажных материалов происходит замазывание рабочих органов (звеньев цепей). При этом измельчение материала происходит только за счет трения его кусков

друг о друга, что 311ачительно снижает эффективность. Кроме того, движение цепей зависит от скорости вращения барабана и от физических свойств материала, что влияет на интенсивность его измельчения.

Известно также измельчительное устройство, содержащее вращающийся барабан с установленньш внутри него рабочим органом и привод. Это устройство оборудовано камерами предварительного и окончательного измельчения, последовательно

размещенными по ходу движения материала во вращающемся барабане. В зоне камеры предварительного измельчения стенки барабана выполнены с лопастями и снабжены ребристыми выступами. На выходе по ходу движения материала из этой камеры закреплен усеченный конус, на вершине которого установлены рабочие органы в виде размельчительных пальцев, а за ним в обечайке вращающегося барабана жестко закреплен перфорированный сепарирующий диск с лопастями, расположенными по обечайке. Пальцы конуса свободно входят между лопастями перфорированного диска, образуя камеру окончательного измельчения материала. Обрабатываемый материал загружается в центральную часть камеры предварительного измельчения, где, захватываясь лопастями за счет вращения барабана, поднимается ими и сбрасывается на ребристые выступы, при соударении с которыми подвергается грубому измельчению. Затем измельченный материал попадает через усеченный конус в камеру окончательного измельчения, поднимается там лопастями перфорированного диска при вращении барабана и под действием собственного веса сбрасывается на пальцы усеченного конуса, вторично измельчаясь. Материал, соответствующий по размеру ячейке перфорированного диска, проносится дальше во вращающийся барабан для последующей обработки и выгрузки готового продукта 2.

Однако, в этом устройстве лопасти и пальцы неподвижны относительно друг друга, поэтому измельчение материала происходит только за счет соударения кусков мате риала о ребристые поверхности и пальцы, а также друг о друга. Отсутствие принудительного размельчения приводит к тому, что обработка материала происходит сравнительно долго, из-за чего необходимы повыщенные затраты энергии для доведения материала до готовности.

Цель изобретения - повыщение эффективности дробления и экономичности уст-, ройства путем исключения дополнительных приводов.

Указанная цель достигается тем, что измельчительное устройство, содержащее вращающийся барабан с установленным внутри него рабочим органом и привод, снабжено планетарной передачей, эпициклическое колесо которой охватывает барабан и установлено неподвижно, сателлит выполнен двухвенцовым и его ось встроена в барабан, а солнечное колесо жестко соединено с рабочим органом.

При этом колеса планетарной передачи выполнены цевочными.

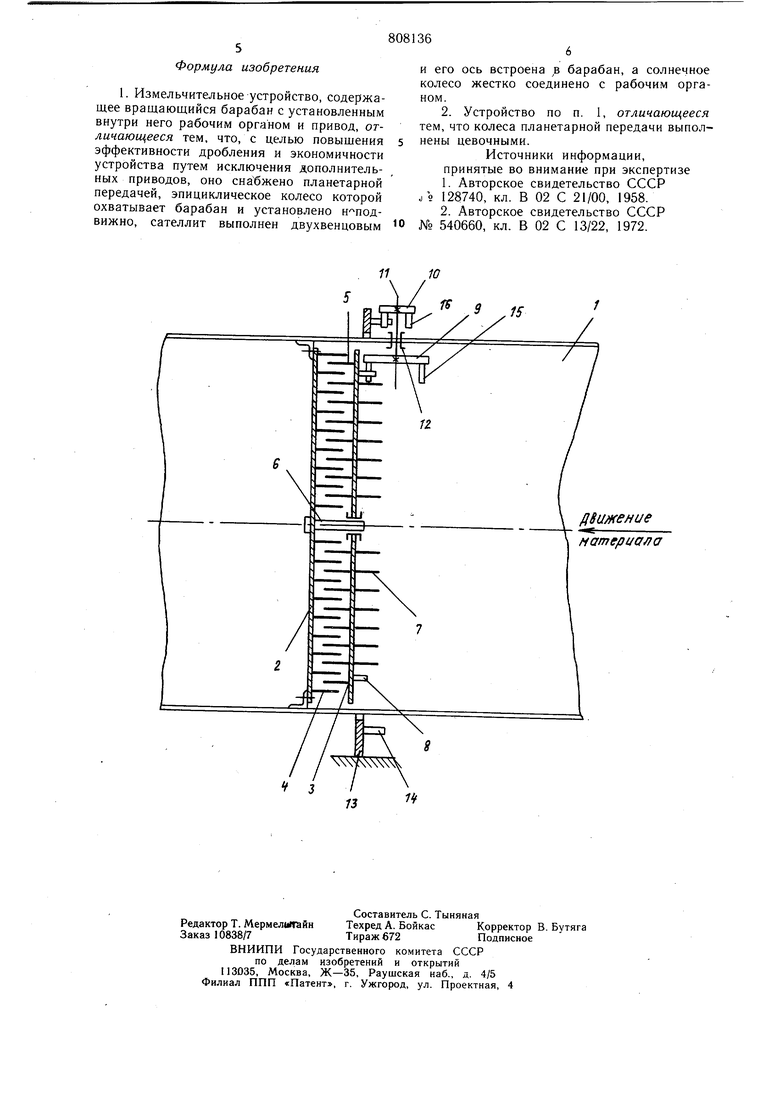

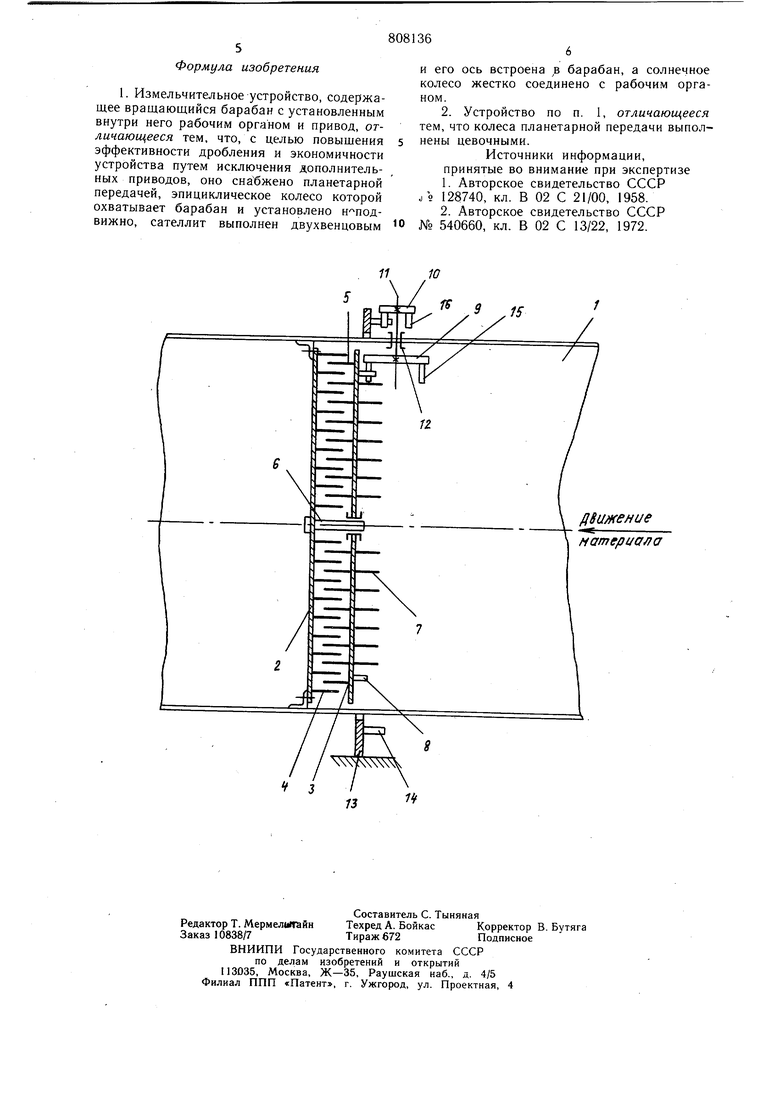

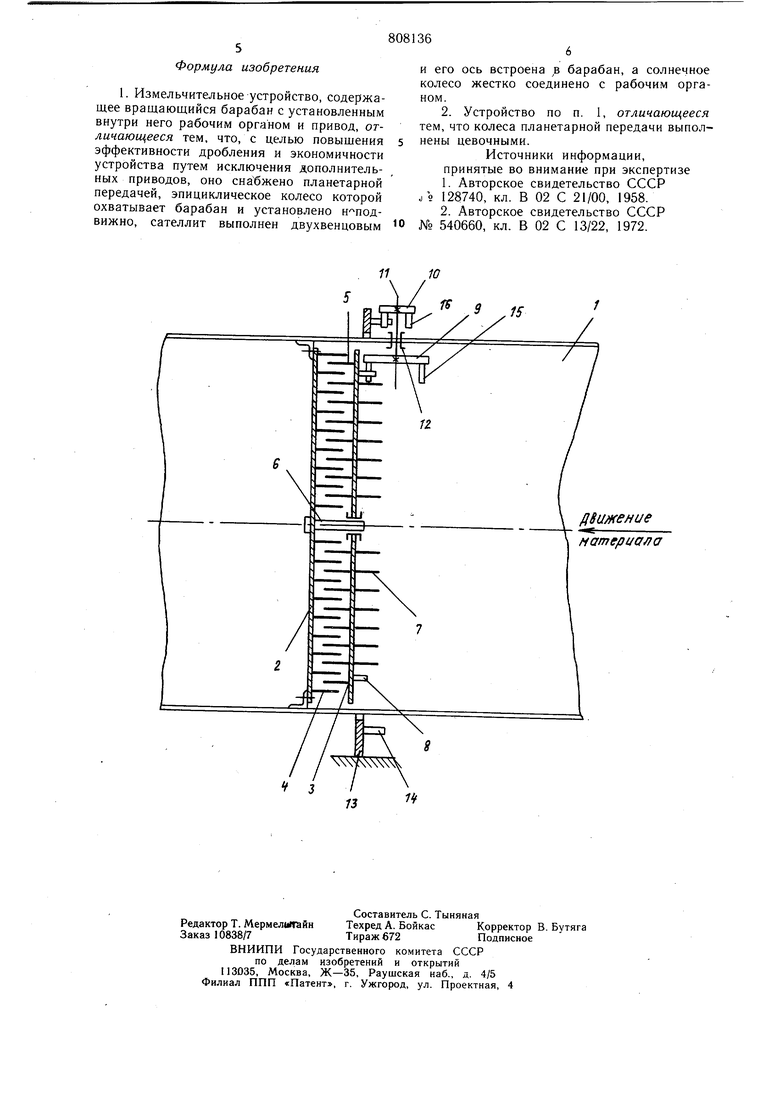

Предлагае.мое устройство изображено на чертеже.

Устройство содержит установ-1енный внутри вращающегося барабана 1 рабочий орган в виде дезинтегратора с двумя соосно расположенными перфорированными дисками 2 и 3, размеры ячеек которых соответствуют требованиям производства. К внутренней стороне каждого из дисков по всему их сечению концентрично прикреплены соответственно ребристые пальцы 4 и 5 таким образом, что пальцы 5 переднего по ходу движения материала диска 3 свободно проходят между ребристыми пальцами 4 перфорированного заднего диска 2. Злдний диск жестко закреплен с обечайкой вращающегося барабана 1, а передний - смонтирован на оси 6, установленной в центре заднего диска, и снабжен дополнительными ребристыми измельчительными пальцами 7, расположенными по всему его сечению снаружи, и приводными пальцами 8, закрепленными по его концентрической окружности. Диски 2 и 3 установлены один относительно другого с возможностью вращения в противоположных направлениях пос

редством приводного механизма. Последний включает два горизонтальных колеса 9 и 10, расположенных на вертикальной оси 11, размещенной в под,шипнике 12 и проходящей через обечайку барабана 1, и кольцо 13, неподвижно смонтированное вне барабана.

Причем кольцо выполнено с приводными пальцами 14, закрепленными по его концентрической окружности, а горизонтальные колеса 9 и 10 - с вертикальными катками 15 и 16, находящимися в зацеплении соответественно с приводными пальцами 8 переднего диска 3 и пальцами 14 кольца 13. Устройство работает следующим образом.

При вращении обечайки барабана 1 подщипник 12 вместе с вертикальной осью 11 перемещается по окружности. При этом горизонтальное колесо 10 цепляет вертикальными катками 16 за приводные пальцы 14 неподвижного кольца 13 и получает вращательное движение. Вместе с горизонтальным колесом 10 вращается и горизонтальное колесо 9, которое посредством вертикальных катков 15 и приводных пальцев 8 переднего вращающегося диска 3 вращает последний на оси 6 в противоположную сторону от направления вращения обечайки вращающегося барабана 1 и перфорированного диска 2. Материал, поступающий по обечайке барабана к вращающемуся перфорированному диску 3, подхватывается дополнительными ребристыми измельченными

5 пальцами 7 и, предварительно измельчившись, пройдя через сечение этого диска, попадает в область взаимно противоположного вращения ребристых пальцев 4 и 5, где, измельчившись до нужного размера, проходит через ячейки уменьшенного размера диска 2 относительно переднего диска 3. Из-за отсутствия отдельных приводов для вращения дисков 2 и 3 сокращаются энергозатраты, так как каждый привод имеет определенный КПД и устанавливается с некоторым запасом по сравнению с аотребляемой мощностью. При использовании устройства с указанным приводным механизмом потребляется только та мощность, которая необходима для вращения переднего перфорированного диска без запаса и без дополнитель0 ного КПД.

Предлагаемое устройство позволяет интенсифицировать процесс измельчения материала до заданного размера, сократить 5 энергозатраты на обработку материала, вести процесс в более коротких вращающихся барабанах и упростить дальнейщую обработку материала с улучшением его качества.

Формула изобретения

и его ось встроена в барабан, а солнечное колесо жестко соединено с рабочим органом.

Источники информации,

принятые во внимание при экспертизе

1Авторское свидетельство СССР .0 128740, кл. В 02 С 21/00, 1958.

2Авторское свидетельство СССР № 540660, кл. В 02 С 13/22, 1972.

Авторы

Даты

1981-02-28—Публикация

1978-10-13—Подача