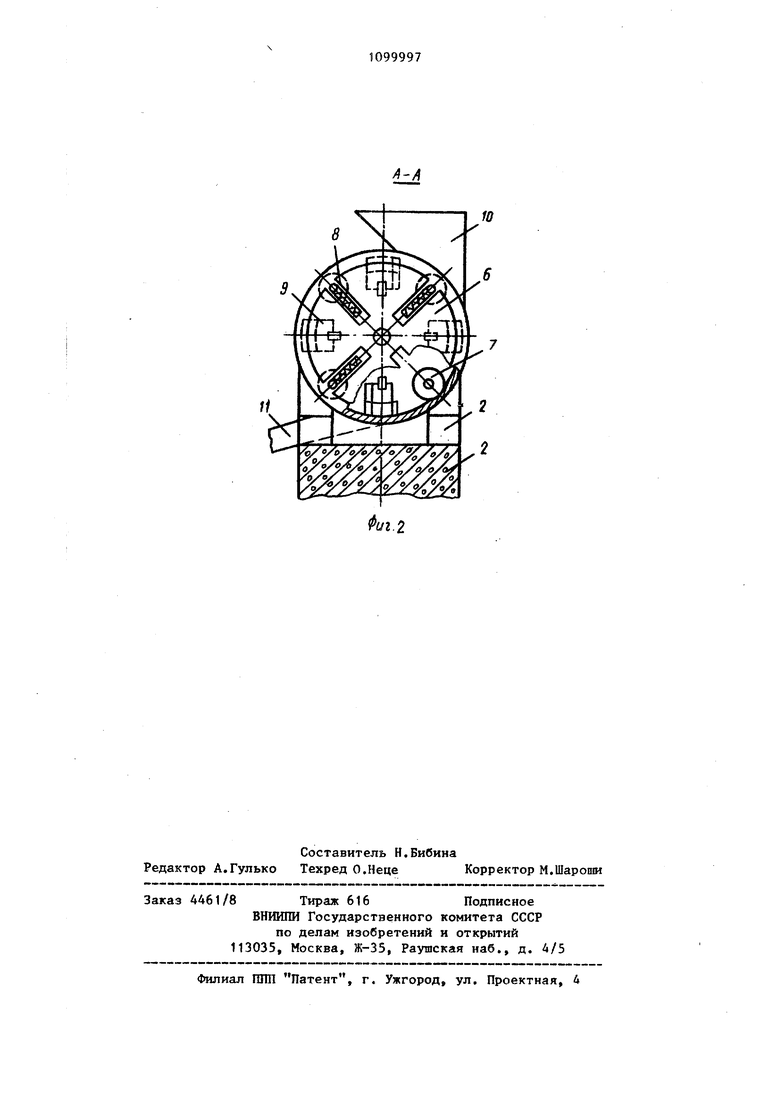

Изобретение относится к измельче нию различного минерального сырья и может быть применено на горнорудных предприятиях цветной-и черной метал лургии, в промьшшенности горнохимического сырья и строительных материалов. Для измельчения минерального сьф наиболее широко применяются барабан ные мельницы, в которых измельчаемы материал подвергается воздействию мелющих тел (шаров, стержней, катко роликов, рудной гали), приводимых в движение за счет вращения барабана С1 3. Известные барабанные мельницы ха рактеризуются высоким нерациональным расходом мелющих тел и футеровки, так как все мелющие тела и из. мельчае1 1й материал приводят в движ ние за счет трения о внутреннюю поверхность (футеровку) вращающегося барабана, а также за счет трения и соударения мелющих тел друг о друга и о футеровку мельницы (расход мелю щих тел и футеровки составляет 1,52,0 кг/т руды, а иногда достигает 4-5 кг), а также высоким удельным расходом электроэнергии, который обуславливается необходимостью вращения тяжелого барабана мельницы, при этом значительная часть электро энергии расходуется на трение мелющих тел о футеровку барабана и на непроизводительное соударение их друг о друга и о футеровку, не производя полезной работы. Кроме того, измельченный до необ ходимой крупности материал выводится в разгрузку мельницы не сразур что приводит к переизмельчению его некоторой части и дополнительному нерациональному расходу электроэнер гии и т.д. Наиболее близкой к изобретению является барабанная мельница, содер жащая цилиндрический барабан, расположенный наклонно на основании и имеющий укрепленные на валах измель чительные катки, загрузочное и разгрузочное устройства, привод 2. Однако то, что измельчение материала сопровождается высоким трением между прижимными катками и внутренней поверхностью барабана, а также между бандажами барабана и его опор ными роликами, приводит к высокому удельному расходу металла на измель чение. 97 Кроме того, мельница характеризуется высоким удельным расходом электроэнергии, который обуславливается необходимостью вращения тяжелого корпуса барабана при наличии сильного его торможения прижимными катками и опорными роликами, а также низкой удельной производительностью известной барабанной мельницы, так как измельчение материала осуществляют только в нижней части барабана, этому же способствует низкая пропускная способность неподвижных решеток. При этом из-за конструкции привода вращение барабана мельницы с высокой скоростью невозможно, что резко лимитирует производительность мельницы и вызывает неизбежный высокий удельный расход электроэнергии. Низкая эффективность измельчения материала обусловлена высокой вероятностью забивки неподвижных решеток и запрессовки измельчительных камер мельницы. Цель изобретения - интенсификация процесса измельчения и снижение расхода электроэнергии. Указанная цель достигается тем, что барабанная мельница, преимущественно для минерального сырья, содержащая цилиндрический барабан, расположенный наклонно на основании и имеющий укрепленные на валах измельчительные катки, загрузочное и разгрузочное устройства, привод, снабжена гребками и приводные валом, на котором вне барабана с обеих его сторон смонтированы водила, причем валы барабана своими концами соединены с водилами со смещением относительно друг друга на 90, при этом катки смещены на валах аналогично гребкам, а барабан укреплен на основании неподвижно. Концы валов измельчительных катков могут быть смонтированы в водилах на подшипниках с возможностью вращения и радиального перемещения и снабжены амортизирующими устройствами. На фиг. 1 показана предлагаемая мельница, разрез-, на фиг, 2 - разрез А-А на фиг. 1. Цилиндрический барабан 1 мельницы, смонтирован неподвижно на основании 2 с уклоном в сторону разгрузки и снабжен износостойкой футеровкой. По оси барабана 1 проходит приводной вал 3, смонтированный на упорных подшипниках 4, соединенный с привоДом 5. На приводном валу 3 вне барабана смонтированы жестко два водила 6, в которых на подшипниках смонтированы валы измельчительных катков 7 через 90° друг от друга. Поверхность измельчительных катков 7 армирована износостойкой сменной футеров кой. Корпусы подшипников валов измельчительных катков 7 в направляющих водил 6 имеют возможность радиального перемещения и снабжены амортизирующими устройствами 8. На водилах 6 также через 90 друг от друга смонтированы жестко четыре основания для крепления гребков 9, а сами гребки 9 смонтированы на этих основаниях под углом к образующей барабана 1. Гребки 9 изготовлены из толстой листовой резины, гребущая кромка которых армирована износостой I КИМ материалом. Вверху барабана 1 у торцовой его части смонтировано загрузочное устройство 10, а у другого торца в нижней части барабана смонтировано разгрузочное устройство 11. Во избежание выбрасывания измель чаемого материала через открытые тор цовые части барабана 1 эти торцовые части изнутри барабана закрыты отражательными дисками 12, смонтированными жестко на приводном валу 3 и имеющие отверстия для валов измельчи тельных катков 7 и оснований для крепления гребков 9. Амортизирующие устройства 8 отре гулированы таким образом, чтобы измельчительный каток 7, находясь в статическом состоянии в верхней час ,ти оси барабана 1, бып плотно прижа к внутренней поверхности барабана. Измельчение минерального сьфья в барабанной мельнице осуществляют следующим образом. Приводом 5 вращают приводной вал 3 и закрепленные на нем водила 6, с помощью которых вращают вокруг оси барабана 1, по внутренней его поверхности гребки 9, и измельчительные катки 7, соприкасаясь с поверхностью барабана 1 и с находящимися на ней зернами измельчаемого материала, вращаются вокруг своих осей. Обороты вращения приводного вала 3 принимают из расчета, чтобы измельчительные катки 7 за счет центробежной силы, прижимаясь к внутренней поверхности барабана 1, обеспечивали бы измельчение зерен минерального сырья, а гребки 9 - распределение их по этой поверхности. Измельчаемый материал с помощью загрузочного устройства 10 вводят плоским потоком на внутреннюю поверхность барабана 1 тангенциально, и с помощью вращающихся гребков 9 распределяют тонким слоем (толщиной в 23 диаметра зерна измельчаемого материала) по поверхности барабана и измельчают движущимися за ними следом катками 7. Так как гребки 9 вращаются вокруг оси барабана со сверхкритичсской скоростью, то они обеспечивают центрифугирование зерен измельчаемого материала на всю внутреннюю поверхность барабана, а установка их по некоторым углом к образующей барабана и наклон самого барабана обеспечивают продвижение слоя измельчаемого материала к разгрузочному окну. Предлагаемая мельница позволяет интенсифицировать процесс измель ения и снизить расход электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаровая мельница | 1987 |

|

SU1435289A1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 1989 |

|

SU1829194A1 |

| Установка для измельчения сыпучих материалов | 1981 |

|

SU1028366A1 |

| УСТРОЙСТВО ДЛЯ ТОНКОГО ПОМОЛА МАТЕРИАЛОВ РАСТИТЕЛЬНОГО И ЖИВОТНОГО ПРОИСХОЖДЕНИЯ | 1997 |

|

RU2124946C1 |

| Истирающая мельница | 1978 |

|

SU844046A1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2232642C1 |

| Планетарная мельница | 1989 |

|

SU1722573A1 |

| Способ управления загрузкой барабанной мельницы | 1981 |

|

SU1012984A1 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА ЮРИСОВА | 1992 |

|

RU2040339C1 |

| БАРАБАННАЯ МЕЛЬНИЦА | 1989 |

|

RU2024311C1 |

1. БАРАБАННАЯ MEЛЬНЩА, преимущественно для минерального сьфья, содержащая цилиндрический барабан, расположенный наклонно на основании и имеющий укрепленные на валах измельчительные катки, загрузочное и разгрузочное устройства, привод, отличающаяся тем, что, с целью интенсификации процесса измельчения и снижения расхода электроэнергии, мельница снабжена гребками и приводным валом, на котором вне барабана с обеих его сторон смонтированы водила, причем валы барабана своими концами соединены с водилами со смещением относительно друг друга на 90°, при этом катки смещены на валах аналогично гребкам, а барабан укреплен на основании неподвижно, .2. Мельница по п. 1, отличающаяся тем, что концы валов измельчительных катков смонтированы в водилах на подшипниках с возможностью вращения и радиального пе ремещения и снабжены аммортизирующими устройствами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стол для раскроя материала | 1929 |

|

SU17162A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Барабанная мельница | 1977 |

|

SU654284A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-06-30—Публикация

1982-06-02—Подача