(54) ЭЛЕКТРОДЕГИДРАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродегидратор коксохимик | 1979 |

|

SU829656A1 |

| Электрогидратор для обезвоживания и обессоливания нефти | 1971 |

|

SU555125A1 |

| Трубный электрокоалесцирующий аппарат | 2021 |

|

RU2780854C1 |

| ЭЛЕКТРОДЕГИДРАТОР «НЕФТЯНИК» | 1966 |

|

SU180281A1 |

| Устройство для коалесценции эмульсий в электрическом поле | 1981 |

|

SU995848A1 |

| СПОСОБ МОДЕРНИЗАЦИИ ЭЛЕКТРОДЕГИДРАТОРА | 2019 |

|

RU2699103C1 |

| Электродегидратор | 2017 |

|

RU2654028C1 |

| МАГНИТОЭЛЕКТРОДЕГИДРАТОР | 2019 |

|

RU2706316C1 |

| Электродегидратор | 1984 |

|

SU1237233A1 |

| Электродегидратор | 1980 |

|

SU889036A1 |

Изобретение относится к устройствам для обезвоживания, обеззоливания и обессоливания дисперсных систем (эмульсийсуспензий) каменноугольной смолы и может быть применено для очистки смолы перед ее ректификацией в смолоперерабатывающих цехах коксохимических заводов.

Известны электродегидраторы для обезвоживания и обессоливания нефтяных эмульсий fl.

Однако эти аппараты не могут быть Г1рименены для разрушения дисперсных систем каменноугольной смолы, так как плотность смолы выше плотности нефти и воды, :и кроме того, наличие повышенного содерлсания твердых частиц в смоле (частицы кокса, сажи, угля и т. д.) значительно уменьшает электрическое сопротивление смолы.

Наиболее близким техническим решением является электродегидратор для обезвоживания и обессоливания нефтяной эмульсии 2.

Электродегидратор состоит из горизонтальной цилиндрической емкости с расположенными в ней тремя электродами и изоляторами, распределительного устройства, содержащего коллектор для подвода нефтяной эмульсии и отводы, соединяюш,ие коллектор с электрической зоной, находящейся между двумя нижними электродами, и приспособления для отвода обработанной нефтяной эмульсии.

Нефтяную эмульсию вводят в электрическую зону, расположенную над нижним электродом, через отводы, соединенные с коллектором. После обработки в этой зоне нефтяная эмульсия .поступает в основную зону, где окончательно обрабатывается и через приСПособленпе для отвода обработанной эмульсии отводится из электродегидратора.

Недостатки этого электродегидратора, не позволяющие применить его для очистки каменноугольной смолы, сводятся к следующему.

При попадании дисперсной системы каменноугольной смолы в электрическое поле постоянной напряженности частицы воды и твердые частицы располагаются вдоль его силовых линий, образуя так называемые токопроводящие цепочки. В результате такого расположения частиц электропроводность дисперсной системы резко увеличивается, возникает короткое замыкание, и аппарат работает как обычный отстойник.

Кроме этого, ввод дисперсной системы с помощью отводов концентрирует образование токопроводящих цепочек в сечении отвода, что увеличивает вероятность короткого замыкания и, с другой стороны, оставляет свободной часть электрического поля, которое воздействует на обрабатываемый поток.

Целью изобретения является новышение степени очистки каменноугольной смолы и повышение надежности работы дегидратора.

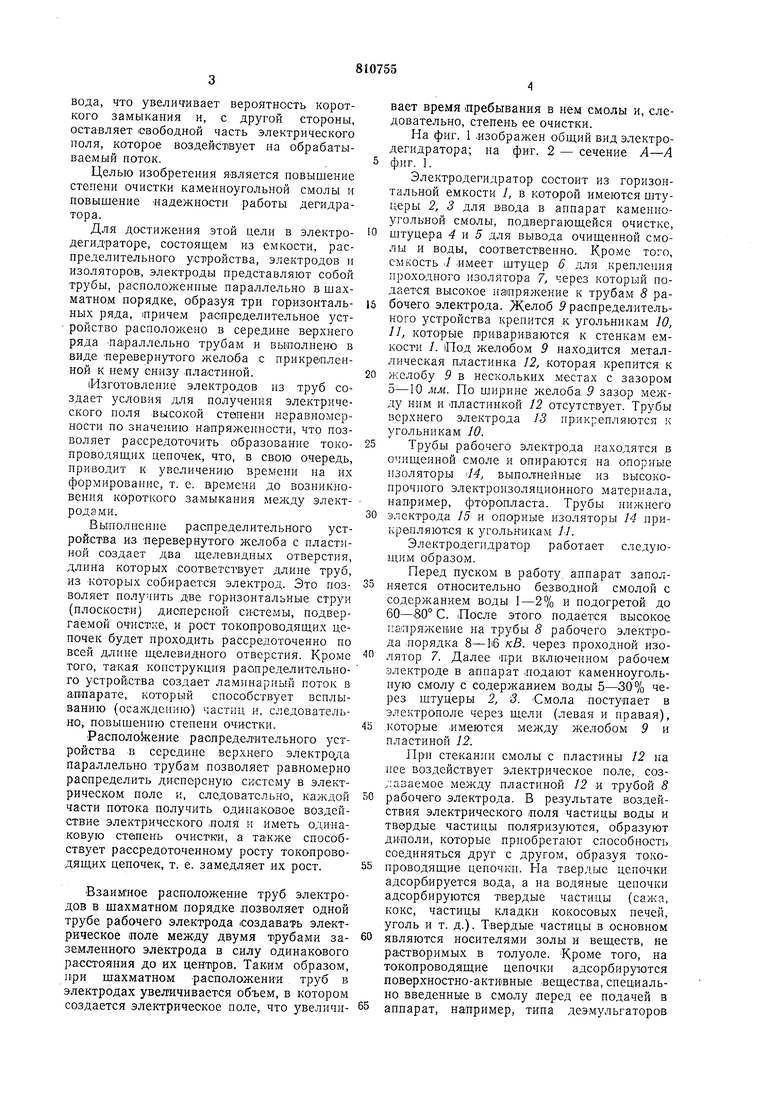

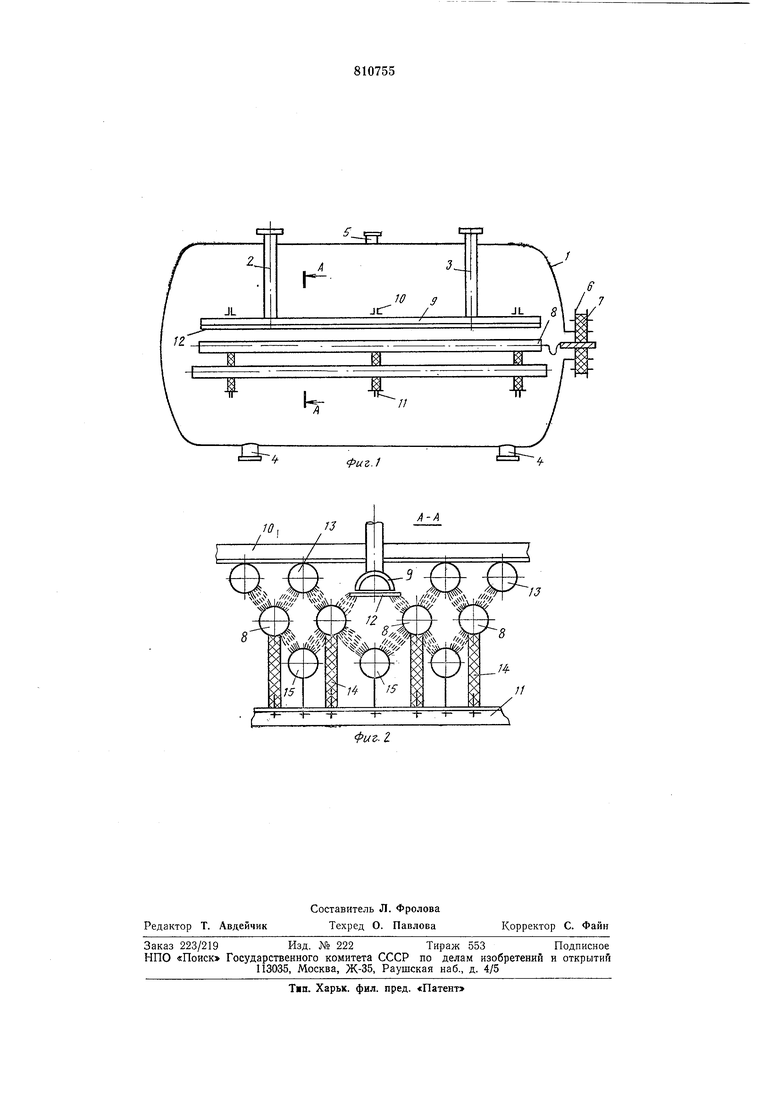

Для достижения этой цели в электродегидраторе, состоящем из емкости, распределительного устройства, электродов и изоляторов, электроды представляют собой трубы, расположенные параллельно в шахматном порядке, образуя три горизонтальных ряда, причем распределительное устройство расположено в середине верхнего ряда пяраллельно трубам и выполнено в виде Перевернутого желоба с прикрепленной к нему снизу .пластиной.

(Изготовление электродов из труб создает условия для получения электрического поля высокой степени неравномерности по значению напряженности, что позволяет рассредоточить образование токопроводящих цепочек, что, в свою очередь, приводит к увеличению времени на их формирование, т. е. времени до возникновения короткого замыкания между электродами.

Выполнение распределительного устройства из -перевернутого желоба с пластиной создает два ш;елевидных отверстия, длина которых соответствует длине труб, из которых собирается электрод. Это позволяет полушть две горизонтальные струи (плоскости) дисперсной системы, подвергаемой очистке, и рост токоп.роводящих цепочек будет проходить рассредоточенно но всей длине щелевидного отверстия. Кроме того, такая конструкция раанределительного устройства создает ламинарный поток в аппарате, который способствует всплыванию (осаледению) частиц и, следовательно, пОВышению степени очистки.

Pacпoлokeниe распределительного устройства в середине верхнего электрода параллельно трубам .позволяет равномерно распределить дисперсную систему в электрическом поле и, следовательно, каждой части потока получить одинаковое воздействне электрического лоля к иметь оди-наковую степень очистки, а также способствует рассредоточенному росту токопроводящих цепочек, т. е. замедляет нх рост.

Взаимное расположение труб электродов в шахматном порядке лозволяет одной трубе рабочего электрода создава-рь электрическое поле между двумя трубами заземленного электрода в силу одинакового расстояния до их цен-проз. Таким образом, HipH шахматном -расположени-и труб в электродах увеличивается объем, в котором создается электрическое поле, что увеличивает время пребывания в нем смолы и, следовательно, степень ее очистки.

На фиг. 1 изображен общий видэлектродегидратора; на фит. 2 - сечение А-А фиг. 1.

Электродегидратор состоит из горизонтальной емкости /, в которой имеются штуцеры 2, 3 для в-вода в аппарат каменноугольной смолы, подвергающейся очистке,

штуцера 4 и 5 для вывода очищенной смолы и воды, соответственно. Кроме того, емкость J -имеет штуцер 6 для .крепления проходного изолятора 7, через который подается высокое напряжение к трубам 8 рабочего электрода. Желоб 9 распределительного устройства крепится к угольникам 10, 11, которые привариваются к стенкам емкости /. Под желобом 9 находится металлическая пластинка 12, которая крепится к

желобу 9 в нескольких местах с зазором 5-10 мм. По ширине желоба 9 зазор ним и Пластинкой 12 отсутствует. Трубы верхнего электрода 13 нрикренляются к угольникам 10.

Трубы рабочего электрода находятся в очищенной смоле и опираются на опорные изоляторы -14, выполненные нз высокопрочного электроизоляционного материала, например, фторопласта. Трубы нижнего

электрода 15 и опорные изоляторы 14 прикрепляются к угольникам 11.

Электродегидратор работает следующим образом.

Перед пуском в работу, аппарат заполняется относительно безводной смолой с содержанием воды 1-2% и нодогретой до 60-80° С. После этого подается высокое иаяряженле на трубы 8 рабочего электрода лорядка 8-16 кВ. через проходной изолятор 7. Далее При включенном рабочем электроде в аппарат подают каменноугольную смолу с содержанием воды 5-30% через штуцеры 2, 3. Смола поступает в электроноле через щели (левая и правая),

которые .имеются между желобом 9 н пластиной 12.

ПрИ стеканин смолы с пластины 12 i& псе воздействует электрическое поле,. создазаемое между пластиной 12 и трубой 8

рабочего электрода. В результате воздействия электрического поля частицы воды и твердые частицы поляризуются, образуют диполи, которые приобретают способность соединяться друг с другом, образуя тоа опроводящие цепочки. На твердые цепочки адсорбируется вода, а на водяные цепочки адсорбируются твердые частицы (сажа, кокс, частицы кладки кокосовых печей, уголь и т. д.). Твердые частицы в основном

являются носителями золы и веществ, не растворимых в толуоле. Кроме того, на токопроводящие цепочки адсорбируются поверхностно-активные -вещества, спецяально введенные в смолу перед ее подачей в

аппарат, например, типа деэмульгаторов

ОЖ|К, диссольван 44illl в количестве 20-100 г/г смолы или находящиеся в смоле, например, фенолы, перидиновые основания. В результате Нрисутствия поверхностно-актавных веществ возникают силы поверхностного натяжения, которые стараются вытолкнуть твердую токопроводящую цепочку из смолы на границу раздела фаз в аппарате, а водяную токопроводящую цепочку стараются преобразовать в каплю, которая способна всплывать в смоле. Наличие в твердой цепочкеводы, поверхностно-активных веществ понижает ее плотность и способствует ее воплыванию в смоле. На выходе из распредел ительного устройства воздействие электрического поля па смолу является кратковременным, «о здесь смола освобождается от значительной части нежелательных компонентов и приобретает более или менее постоянное качество по их содержанию. Далее эта смола подвергается уже более длительному воздействию в электрическом поле, .создаваемом между трубами 8 рабочего электрода и трубами верхнего 13 и нижнего 15 электродов. В результате воздействия этого электрического поля смола освобождается в значительной степени (на ,0%) от нежелательных комлонентов (воды, золы, солей) и выводится через штуцера 4 в хранилища обезвоженной и обессоленной смолы или непосредственно подается в ректификационную колонну для разделения па фракции. Вода с находящимися в ней солями и твердыми частицами выводится с верха аппарата через штуцер 5 в специальную каналйзацию.

iB лабораторных условиях был испытан электродегидратор непрерывного действия объемом :1.0 л, электроды которого и распределительное устройство имели длину 8 мм при диаметре труб электродов 50 мм и -при подаче напряжения на рабочий электрод 10 + 0,5 кВ. Испытание было проведено на производительности 50 л1час± и температуре 80°€:± 5.

iB этих условиях было обеспечено снижение воды с 10,2% до 0,45%, золы с 0,14% до Оу07%, агрессивных солей с 150 мг/л до 20 мг/л.

Технико-экономическая эффективность аппарата заключается в том, что он повышает качество смолы, поступающей в переработку, и снижает затраты на ее переработку. Например, в настоящее время смола, перерабатываемая в обычном смолоперерабатывающем цехе, содержит воды более 4%, золы более 0,08%, агрессивных солей более 100 мг1л. Все это приводит к

тому, что смолоперегонные агрегаты требуется останавливать для Ч|Исткн через 3-4 месяца, имеется повыщеный расход тепла и энергии на перекачку воды и ее испарение. По предварительным данным

внедрение .предлагаемого аппарата в смолоперегонном цехе даст экономический эффект порядка 100 тыс. руб./г за счет увеличения производительности установки и снижения расхода тепла п электроэнергии.

Предлагаемый аппарат имеет более высокую (Производительность, чем предложенные ранее аппараты.

Кроме того, внедрение аппарата повысит культуру производства, так как отпадает чистка аппаратуры, а ее подготовка к ремонту сокращается до минимума.

I

Формула изобретения

Электроделпдратор, состоящий из емкости, распределительного устройства, электродов и изоляторов, отличающийс я тем, что, с целью повышения степени очистки каменноугольной смолы и повыи ения надежности, электроды представляют собой трубы, расположенные параллельно в шахматном порядке, образуя три горизонтальных ряда, причем распределительное устройство расположено в середине верхнего ряда параллельно трубам и выполнено в виде перевернутого лселоба с прикрепленной к нему снизу пластиной.

Источники информации, принятые во внимание при экспертизе:

/2

1 «

гу//

S7

фиг.1

A-A

Авторы

Даты

1981-03-07—Публикация

1977-04-04—Подача