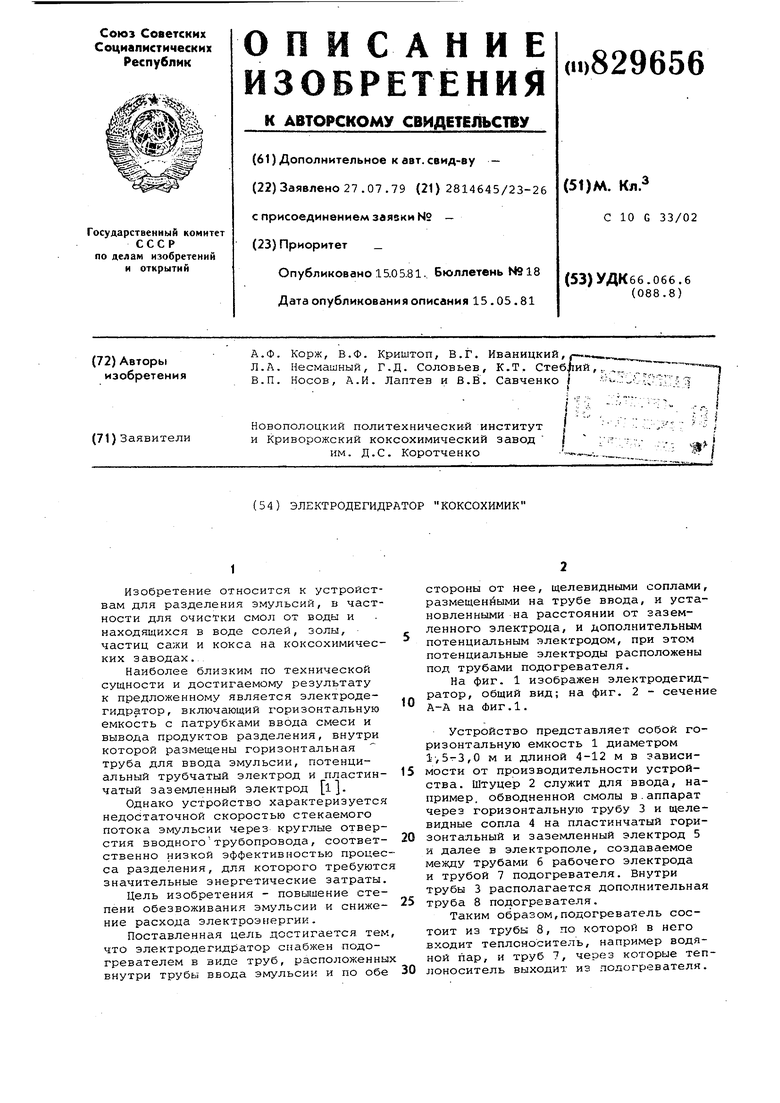

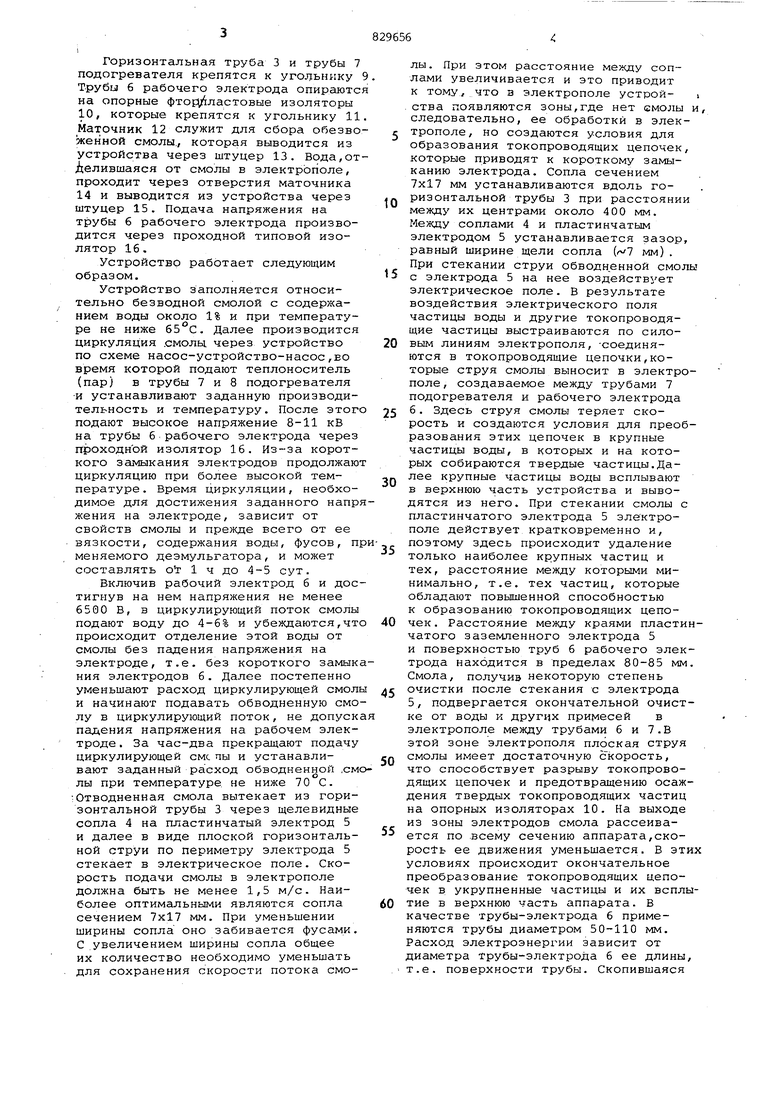

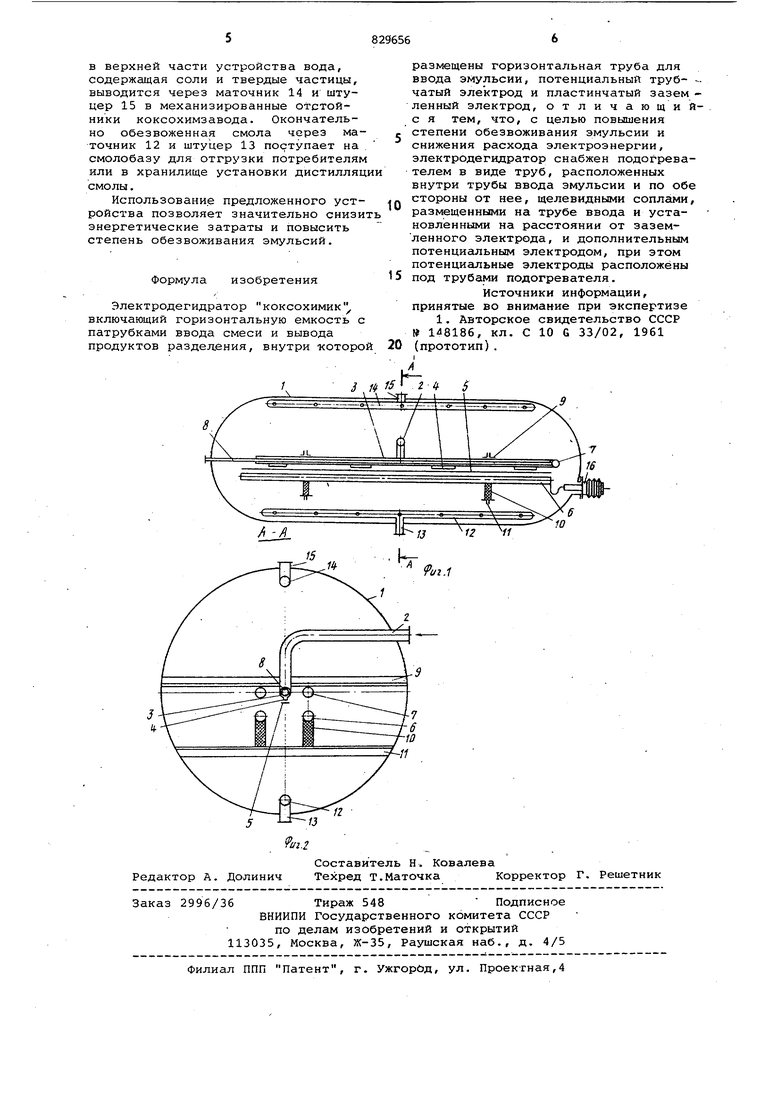

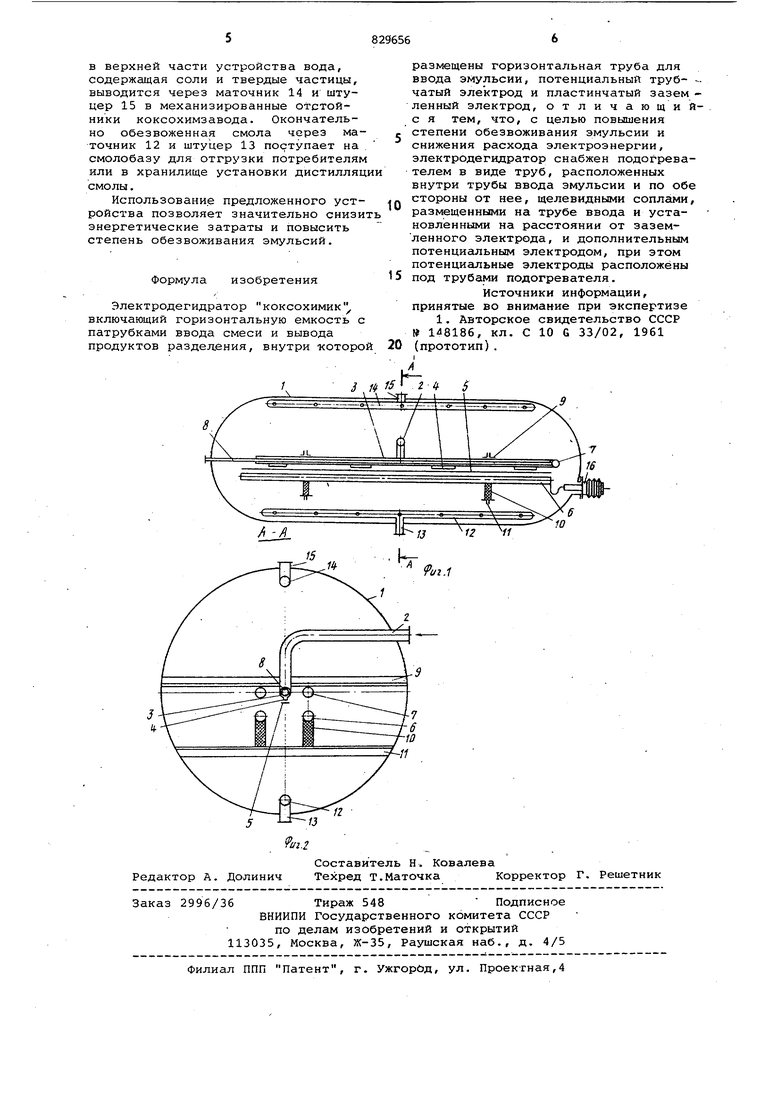

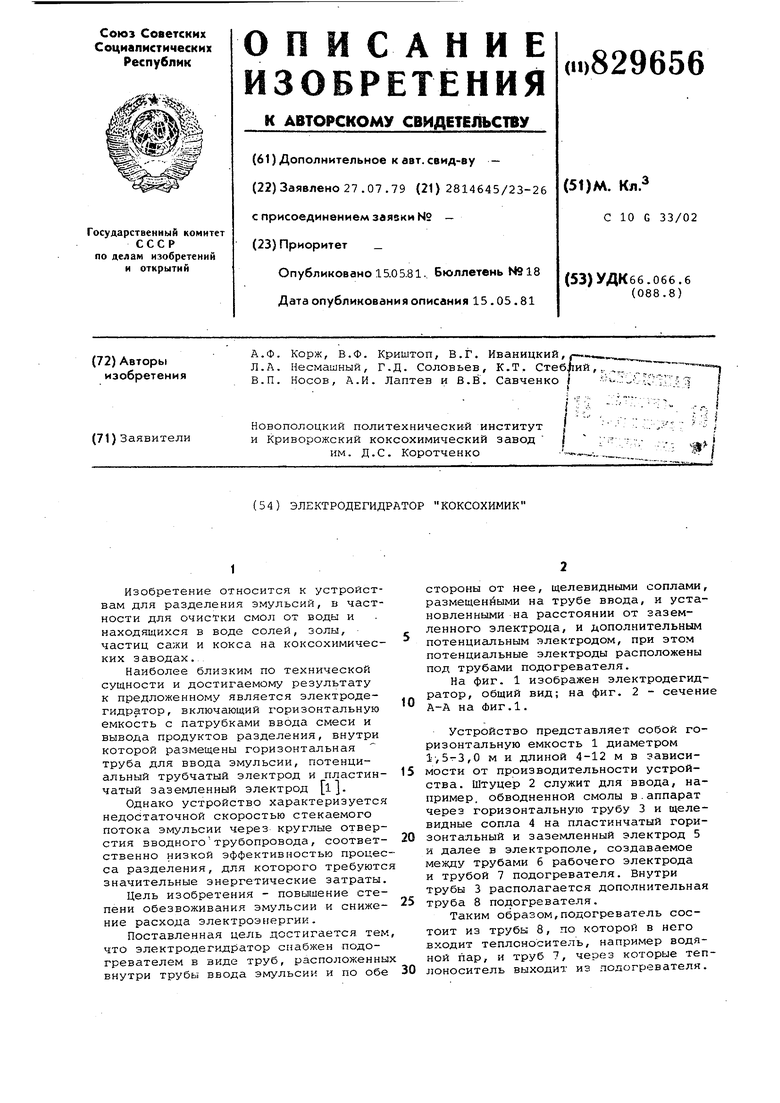

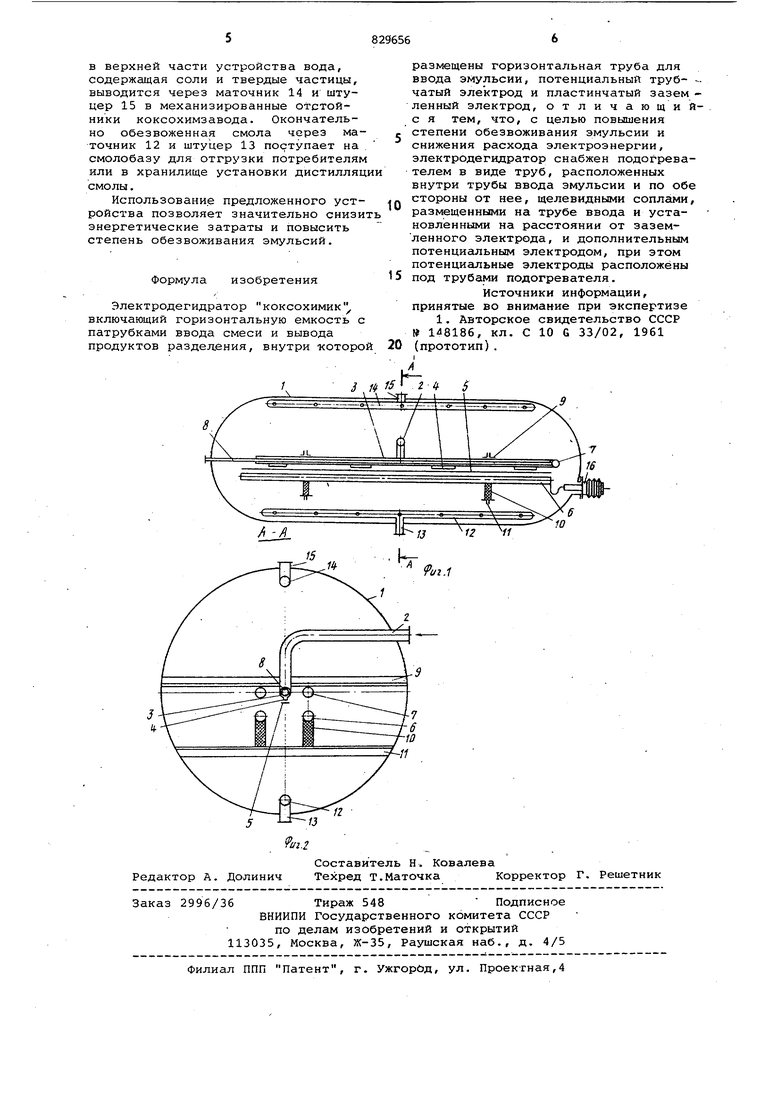

Изобретение относится к устройствам для разделения эмульсий, в частности для очистки смол от воды и находящихся в воде солей, золы, частиц сажи и кокса на коксохимических заводах. Наиболее близким по технической сущности и достигаемому результату к предложенному является электродегидратор, включающий горизонтальную емкость с патрубками ввода смеси и вывода продуктов разделения, внутри которой размещены горизонтальная труба для ввода эмульсии, потенциальный трубчатый электрод и п.ластинчатый заземленный электрод ij. Однако устройство характеризуется недостаточной скоростью стекаемого потока эмульсии через круглые отверстия вводноготрубопровода, соответственно низкой эффективностью процес са разделения, для которого требуютс значительные энергетические затраты. Цель изобретения - повышение степени обезвоживания эмульсии и снижение расхода электроэнергии. Поставленная цель достигается тем что электродегидратор снабжен подогревателем в виде труб, расположенны внутри трубы ввода эмульсии и по обе стороны от нее, щелевидными соплами, размещенйыми на трубе ввода, и установленными на расстоянии от заземленного электрода, и дополнительным потенциальным электродом, при этом потенциальные электроды расположены под трубами подогревателя. На фиг. 1 изображен электродегидратор, общий вид; на фиг. 2 - сечение А-А на Фиг.1. Устройство представляет собой горизонтальную емкость 1 диаметром ,0 м и длиной 4-12 м в зависимости от производительности устройства. Штуцер 2 служит для ввода, например, обводненной смолы в.аппарат через горизонтальную трубу 3 и щелевидные сопла 4 на пластинчатый горизонтальный и заземленный электрод 5 и далее в электрополе, создаваемое между трубами 6 рабочего электрода и трубой 7 подогревателя. Внутри трубы 3 располагается дополнительная труба 8 подогревателя. Таким образом,подогреватель состоит из трубы 8, по которой в него входит теплоноситель, например водяной пар, и труб 7, через которые теплоноситель выходит из подогревателя.

Горизонтальная труба 3 и трубы 7 подогревателя крепятся к угольнику 9 Труби 6 рабочего электрода опираются на опорные фтоЦ ластовые изоляторы 10, которые крепятся к угольнику 11 Маточник 12 служит для сбора обезвоженной смолы., которая выводится из устройства через штуцер 13. Вода,отделившаяся от смолы в электрополе, проходит через отверстия маточника 14 и выводится из устройства через штуцер 15. Подача напряжения на трубы б рабочего электрода производится через проходной типовой изолятор 16.

Устройство работает следующим образом.

Устройство заполняется относительно безводной смолой с содержанием воды около 1% и при температуре не ниже 65°С. Далее производится циркуляция .смолы через устройство по схеме насос-устройство-насос,во время которой подают теплоноситель (пар) в трубы 7 и 8 подогревателя и устанавливают заданную производительность и температуру. После этого подают высокое напряжение 8-11 кВ на трубы 6 рабочего электрода через проходной изолятор 16. Из-за короткого замыкания электродов продолжают циркуляцию при более высокой температуре. Время циркуляции, необходимое для достижения заданного напряжения на электроде, зависит от свойств смолы и прежде всего от ее вязкости, содержания воды, фусов, прменяемого деэмульгатора, и может составлять 1 ч до 4-5 сут.

Включив рабочий электрод 6 и достигнув на нем напряжения не менее 6500 В, в циркулирующий поток смолы подают воду до 4-6% и убеждаются,что происходит отделение этой воды от смолы без падения напряжения на электроде, т.е. без короткого замыкания электродов 6. Далее постепенно уменьшают расход циркулирующей смолы и начинают подавать обводненную смолу в циркулирующий поток, не допуска падения напряжения на рабочем электроде . За час-два прекращают подачу циркулирующей CMC пы и устанавливают заданный расход обводнен2Ой .смолы при температуре не ниже 70 С. Отводненная смола вытекает из горизонтальной трубы 3 через щелевидные сопла 4 на пластинчатый электрод 5 и далее в виде плоской горизонтальной струи по периметру электрода 5 стекает в электрическое поле. Скорость подачи смолы в электрополе должна быть не менее 1,5 м/с. Наиболее оптимальными являются сопла сечением 7x17 мм. При уменьшении ширины сопла оно забивается фусами. С увеличением ширины сопла общее их количество необходимо уменьшать для сохранения скорости потока смолы. При этом расстояние между соплами увеличивается и это приводит к тому,.что в электрополе устройства появляются зоны,где нет смолы следовательно, ее обработки в электрополе, но создаются условия для образования токопроводящих цепочек, которые приводят к короткому замыканию электрода. Сопла сечением 7x17 мм устанавливаются вдоль горизонтальной трубы 3 при расстоянии между их центрами около 400 мм. Между соплами 4 и пластинчатым электродом 5 устанавливается зазор, равный ширине щели сопла (л/7 мм) . При отекании струи обводн,енной смол с электрода 5 на нее воздействует электрическое поле. В результате воздействия электрического поля частицы воды и другие токопроводящие частицы выстраиваются по силовым линиям электрополя, -соединяются в токопроводящие цепочки,которые струя смолы выносит в электрополе , создаваемое между трубами 7 подогревателя и рабочего электрода 6. Здесь струя смолы теряет скорость и создаются условия для преобразования этих цепочек в крупные частицы воды, в которых и на которых собираются твердые частицы.Далее крупные частицы воды всплывают в верхнюю часть устройства и выводятся из него. При отекании смолы с пластинчатого электрода 5 электрополе действует кратковременно и, поэтому здесь происходит удаление только наиболее крупных частиц и тех, расстояние между которыми минимально, т.е. тех частиц, которые обладают повышенной способностью к образованию токопроводящих цепочек. Расстояние между краями пластичатого заземленного электрода 5 и поверхностью труб 6 рабочего электрода находится в пределах 80-85 мм Смола, получив некоторую степень очистки после стекания с электрода 5, подвергается окончательной очистке от воды и других примесей в электрополе между трубами 6 и 7.В этой зоне электрополя плоская струя смолы имеет достаточную скорость, что способствует разрыву токопроводящих цепочек и предотвращению осаждения твердых токопроводящих частиц на опорных изоляторах 10. На выходе из зоны электродов смола рассеивается по всему сечению аппарата,скоpoctb ее движения уменьшается. В эт условиях происходит окончательное преобразование токопроводящих цепочек в укрупненные частицы и их всплтие в верхнюю часть аппарата. В качестве трубы-электрода 6 применяются трубы диаметром 50-110 мм. Расход электроэнергии зависит от диаметра трубы-электроДа 6 ее длины т.е. поверхности трубы. Скопившаяся

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродегидратор | 1977 |

|

SU810755A1 |

| Электродегидратор | 1984 |

|

SU1237233A1 |

| Электродегидратор | 1980 |

|

SU912204A1 |

| ЭЛЕКТРОДЕГИДРАТОР «НЕФТЯНИК» | 1966 |

|

SU180281A1 |

| Трубный электрокоалесцирующий аппарат | 2021 |

|

RU2780854C1 |

| Электродегидратор | 1980 |

|

SU891112A1 |

| СПОСОБ МОДЕРНИЗАЦИИ ЭЛЕКТРОДЕГИДРАТОРА | 2019 |

|

RU2699103C1 |

| Электрогидратор для обезвоживания и обессоливания нефти | 1971 |

|

SU555125A1 |

| Электродегидратор | 1966 |

|

SU219731A1 |

| Электродегидратор (его варианты) | 1982 |

|

SU1212465A1 |

Авторы

Даты

1981-05-15—Публикация

1979-07-27—Подача