дросгатической нагрузки, действующей на опорное кольцо и тем самым на корпус, стремятся «раздать, «распереть горловину. Все это ведет к деформации горловины, к возможной разгерметизации уплотнения и усложняет последующую разборку и сборку крепления самоуплотняющейся крыщки и уплотнительных элементов.

Для разборки такого соединения требуется предварительная осадка крыщки, что является весьма трудной и трудоемкой операцией из-за наличия в соединении больших сил трения из-за упругого последействия (распираний) набивки на стенку корпуса.

Цель изобретения - повыщение удобства узла Б эксплуатации путем облегчения его сборки -разборки, а также повыщение надежности его работы за счет перераспреде ения напряжений, действующих в деталях соединения.

Это достигается тем, что опорные поверхности кольцевых буртов сегментов обоймы и взаимодействующих с ними опорных элементов выполнены сходящимися в сторону оси симметрии, на внутренней стороне по меньщей мере двух сегментов обоймы выполнены распорные клиновидные элементы, а в опорных элементах - соответствующие скосы, причем указанные сегменты соединены с патрубком корпуса.

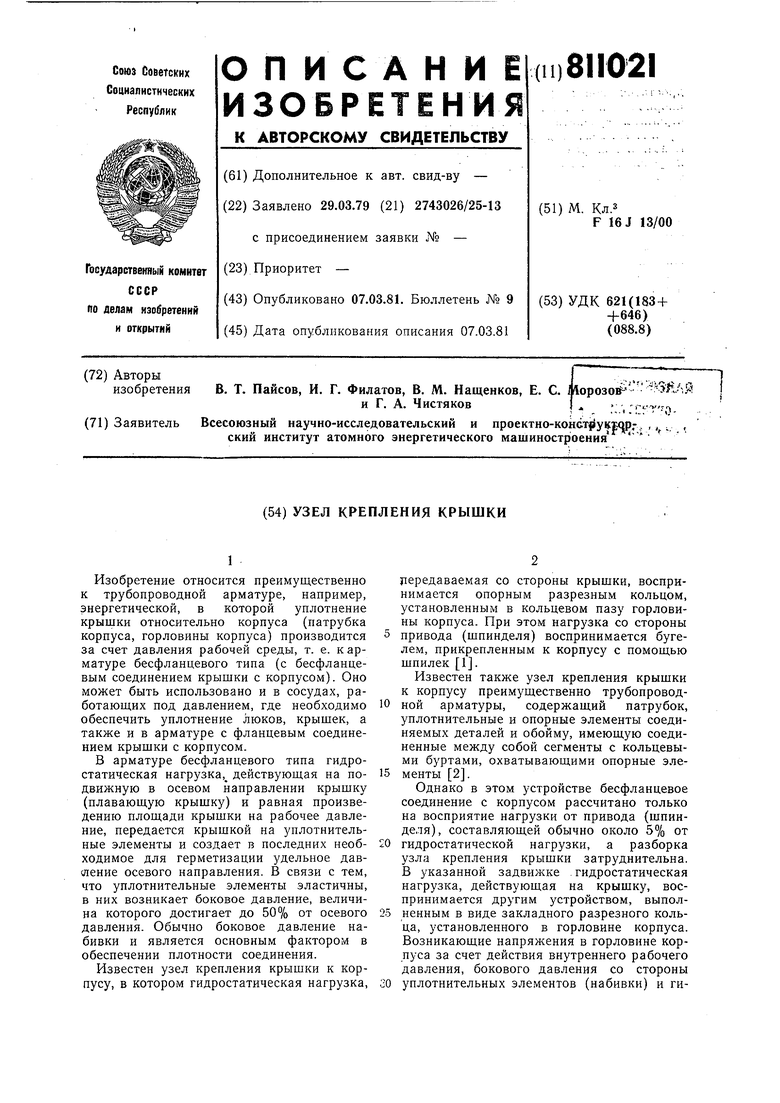

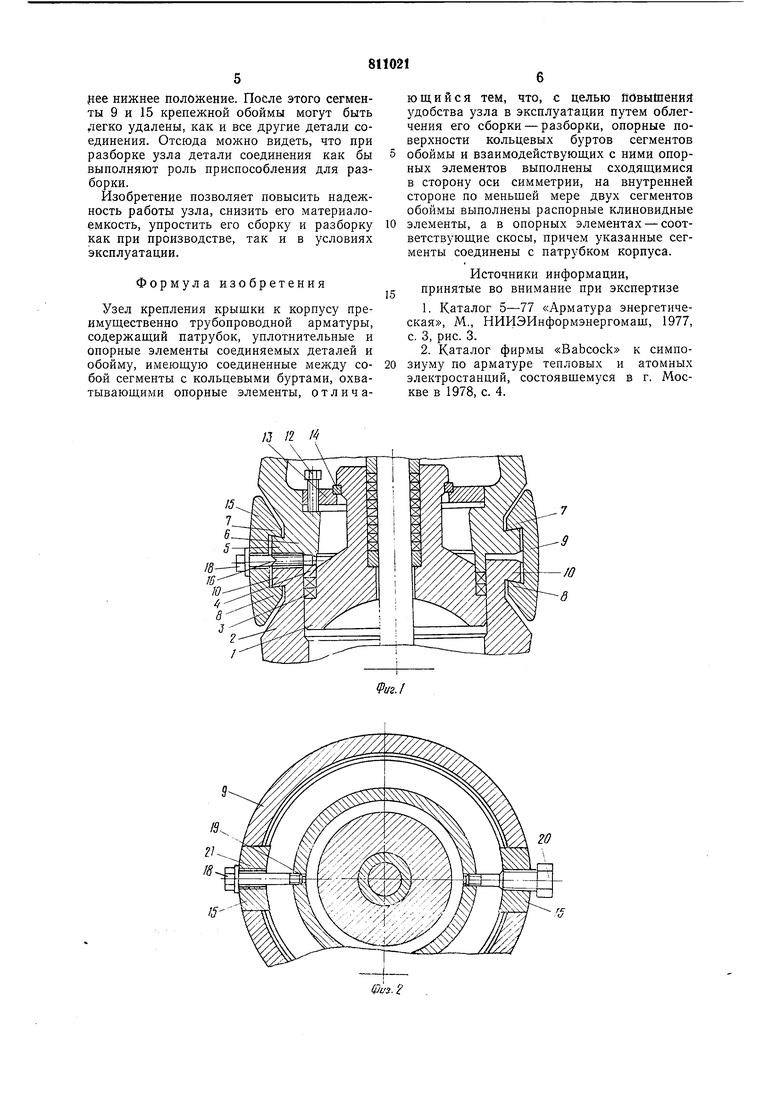

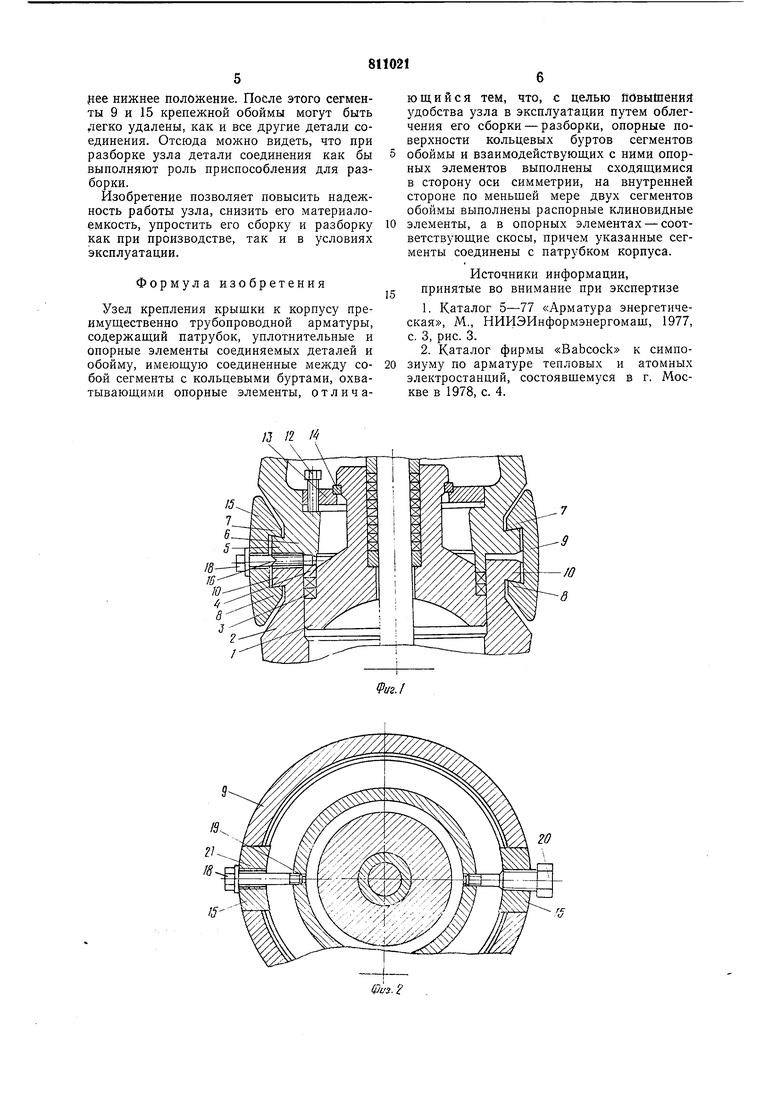

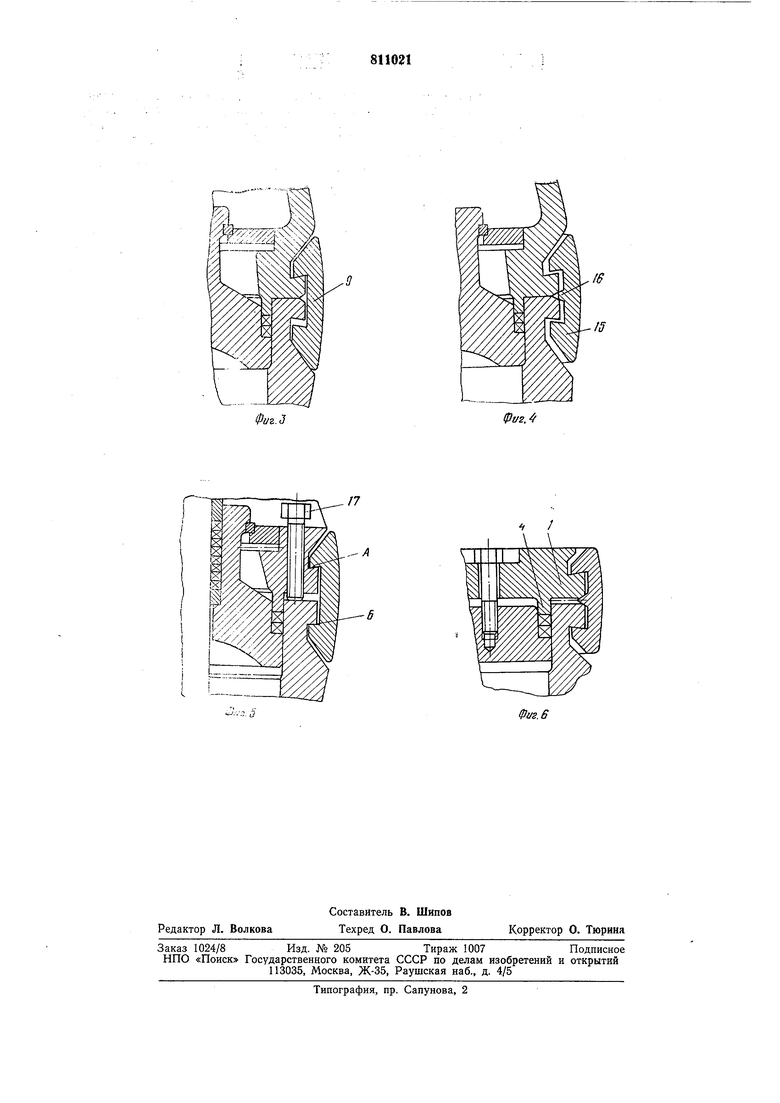

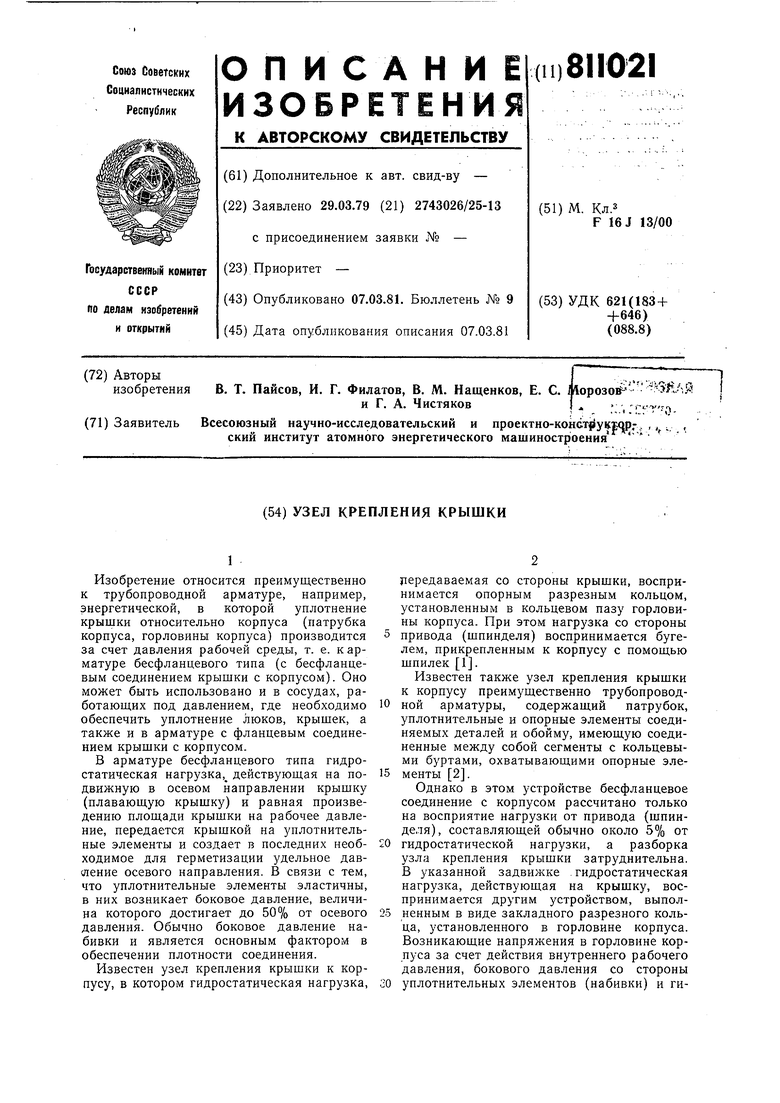

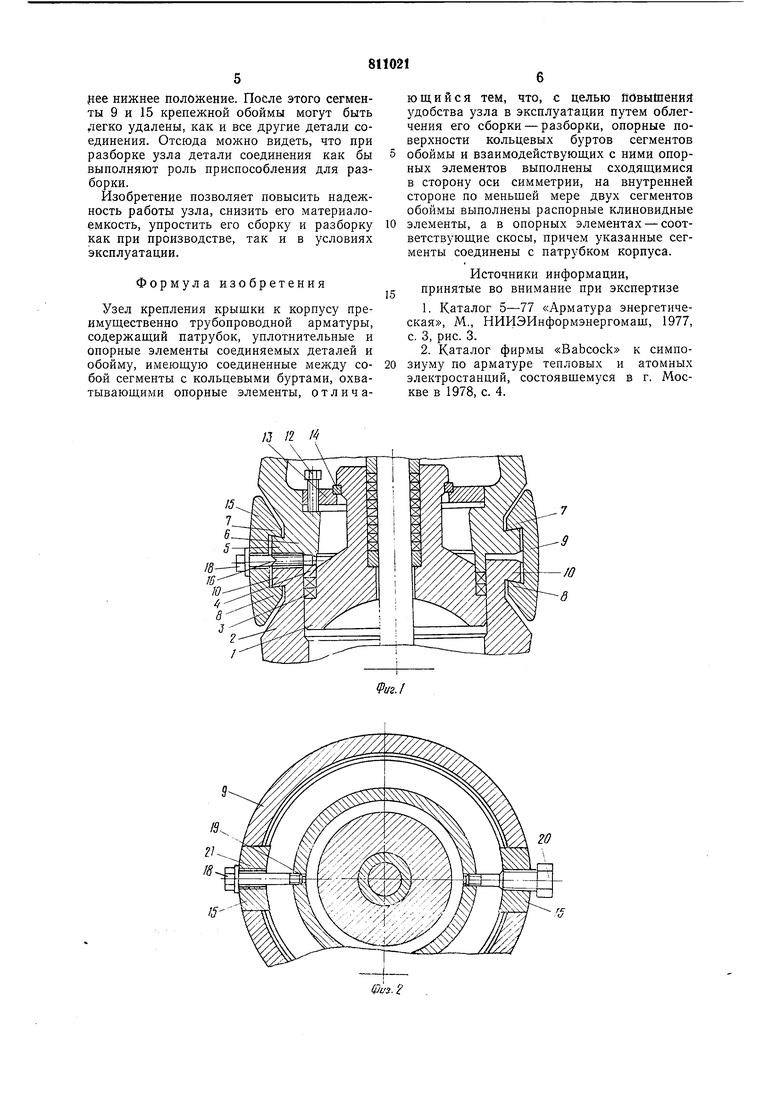

На фиг. 1 изображен продольный разрез узла крепления крышки арматуры бес,фланцевого типа; на фиг. 2 - поперечный разрез узла крепления; на фиг. 3 - положение деталей узла в начале сборки с сегментом обоймы без распорного клиновидijoro выступа (элемента); на фиг. 4 - то же с распорным клиновидным выступом (элементом); на фиг. 5 - узел крепления крышки, например, задвижки с распорными элементами в виде винтов, установленных в опорном элементе; на фиг. 6 - узел крепления крышки, например, предохранительного или обратного клапанов.

Узел крепления крыщки арматуры бесфланцевого типа выполнен в виде самоуплотняющейся крыщки 1, установленной в горловине корпуса 2 и взаимодействующей через уплотнительные элементы 3, центрирующий бурт 4 и наружный бурт 5 опорного элемента 6, бурты 7 и 8 обоймы, имеющий сегменты 9, с наружным кольцевым опорным буртом 10 корпуса. В качестве опорного элемента на фиг. 1 применено кольцевое основание бугеля арматуры, а для узла на фиг. 6 - самостоятельная деталь в виде диска И.

Первоначальное уплотнение в соединении корпуса с крыщкой достигается путем подтяжки крышки вверх винтами 12 через диск 13 и разрезное кольцо 14. Особенностью конструкции узла крепления является применение составной обоймы, сегменты (части) которой снабжены кольцевыми

буртами со сходящимися в сторону оси симметрии опорными поверхностями. Уклон выполнен на двух поверхностях (фиг. 1) или на одной (поверхность А на фиг. 5). В последнем случае другая поверхность Б выполнена без наклона. Соответствующие бурты выполнены и на горловине корпуса и на опорном элементе. Ряд сегментов 15 обоймы, по меньшей мере два, снабжены

распорными элементами в виде клиновидных выступов 16.

В качестве распорных элементов могут быть применены, например, винты 17 (фиг. 5), установленные в опорном элементе, сходящиеся в сторону оси симметрии. Опорные поверхности буртов могут быть заменены поверхностями другого профиля, например криволинейного, но так, чтобы расстояние между опорными поверхностями буртов корпуса и опорного элемента уменьшалось по направлению к оси симметрии. Обойма может быть также выполнена из двух частей с распорными клиновидными элементами по всему периметру

или по его части. Части такой обоймы могут быть скреплены между собой или с другими деталями соединения, например с патрубком корпуса. Сборка узла производится следующим

образом.

В горловину корпуса 2 устанавливают крышку 1 с уплотнительными элементами 3, а на корпус ставят опорный элемент 6 (фиг. 1) или И (фиг. 6) и центрируют

в корпусе буртами 4. При этом торцевые поверхности корпуса и опорного элемента лежат одна на другой без зазора (фиг. 3 И 4). На внешние бурты опорного элемента и корпуса надевают сегменты (части) 9 и

15 обоймы так, что сегменты 9 «висят на своих верхних буртах, а распорные клиновидные выступы входят в клиновидный зазор, образованный скосами буртов. После этого сегменты 15 с помощью винтов 18,

входящих в резьбу 19, сдвигают к центру до тех пор, пока в элементах крепления не будут выбраны вертикальные зазоры (фиг. 1). Вертикальные зазоры могут быть выбраны и с помощью затяжки винтов 17

(фиг. 5).

Разборка узла осуществляется в обратном порядке. Но для разборки необходимо применить дополнительные винты 20 большего размера, чем винты 18, которые после

удаления винтов 18 ввинчивают в резьбу 21 сегментов 15 до соприкосновения торцами с наружными поверхностями опорных буртов. Упираясь в них, при дальнейщем ввинчивании они отодвигают сегменты 15

QT центра. При таком движении сегментов 15 их наклонные плоскости (или криволинейные) опорных буртов взаимодействуют с ответными поверхностями буртов корпуса и бугеля, создавая при этом осевые усилия,

которые опускают опорный элемент в край|iee нижнее положение. После этого сегменты 9 и 15 крепежной обоймы могут быть ,1егко удалены, как и все другие детали соединения. Отсюда можно видеть, что при разборке узла детали соединения как бы выполняют роль приспособления для разборки.

Изобретение позволяет повысить надежность работы узла, снизить его материалоемкость, упростить его сборку и разборку как при производстве, так и в условиях эксплуатации.

Формула изобретения

Узел крепления крышки к корпусу преимущественно трубопроводной арматуры, содержащий патрубок, уплотнительные и опорные элементы соединяемых деталей и обойму, имеющую соединенные между собой сегменты с кольцевыми буртами, охватывающими опорные элементы, отлича/J /2 /

15

ющийся тем, что, с целью повышения удобства узла в эксплуатации путем облегчения его сборки - разборки, опорные поверхности кольцевых буртов сегментов

обоймы и взаимодействующих с ними опорных элементов выполнены сходящимися в сторону оси симметрии, на внутренней стороне по меньшей мере двух сегментов обоймы выполнены распорные клиновидные

элементы, а в опорных элементах - соответствующие скосы, причем указанные сегменты соединены с патрубком корпуса.

Источники информации, принятые во внимание при экспертизе

1.Каталог 5-77 «Арматура энергетическая, М., НИИЭИнформэнергомащ, 1977, с. 3, рис. 3.

2.Каталог фирмы «Babcock к симпозиуму по арматуре тепловых и атомных

электростанций, состоявшемуся в г. Москве в 1978, с. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел крепления крышки к корпусу трубопроводной арматуры | 1982 |

|

SU1073522A1 |

| КРЫШКА ТРУБОПРОВОДНОЙ АРМАТУРЫ | 1971 |

|

SU429226A1 |

| ЗАТВОР ДЛЯ ТРУБОПРОВОДОВ И АППАРАТОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ | 2013 |

|

RU2519627C1 |

| УСТРОЙСТВО ДЛЯ ЗАПИРАНИЯ КРЫШКИ СОСУДА, РАБОТАЮЩЕГО ПОД ДАВЛЕНИЕМ | 2015 |

|

RU2618631C1 |

| Узел уплотнения газовой турбины | 2017 |

|

RU2639444C1 |

| ТРУБОПРОВОДНАЯ ЗАДВИЖКА | 2003 |

|

RU2244185C1 |

| МУФТА ДЛЯ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ | 2008 |

|

RU2388956C2 |

| ШИБЕРНАЯ ЗАДВИЖКА | 2014 |

|

RU2578548C1 |

| ВЗРЫВОЗАЩИТНАЯ КАМЕРА | 2023 |

|

RU2801225C1 |

| Способ монтажа затвора шарового крана в корпус | 2015 |

|

RU2629317C2 |

5

Авторы

Даты

1981-03-07—Публикация

1979-03-29—Подача