Изобретение относится к способам; переработки отходов химических производств и может быть использовано для переработки фосфорсодержащей пы ли и суспензий на гранулированные фосфорно-калийные удобрения. Известно, что одним из отходов производства фосфора является пыль из электрофильтров, уловленная из газового потока, выходящего из фосфорной печи, которая удаляется через гидравлический затвор и в виде водной суспензии, получившей название котрельное молоко, содержащей элементарный фосфор, растворенные и сус пендированные фосфаты направляются в специальные хранилища-итамонакопители или на переработку. Известен способ обработки водной суспензии пыли, котрельного молока, в псевдоожиженном слое гранулированных частиц при 200-450°С с получением гранулированных частиц пылевидного продукта l . Наиболее близким к предлагаемому является способ переработки отходов фосфорного производства, заключающийся в том, что фосфорсодержащую суспензию обрабатывают фосфорной кис лотой для доведения мольного соотношения катиона исходной суспензии к пятиокиси фосфора до 0,8-2,0, затем суспензию нагревапт до 44-90°С путем барботажа кислородсодержащими топочными газами с последующей сушкой суспензии в псевдоожиженном слое гранулированных частиц при 350-400°С, с получением фосЛорно-калийных удобрений, в основном,в цитратнорастворимой форме 2j . Недостатками данного способа являются многостадийность, низкий выход готового продукта, равный 360 кг/м .ч, низкое содержание водорастворимых фосфатов в готовом продукте - 20-30% общего. ОТ цель изобретения - упрощение процесса, повышение выхода готового продукта и увеличение содержания в нем водорастворимой формы Поставленная цель достигается способом обработки водной суспензии фосфорсодержащей пыли серной кислотой, взятой в количестве 65-100% от стехиометрического на получение гипса с последующей сушкой суспензии в псевдоожиженном слое при 150-200С. В этом способе обработка котрельного молока фосфорной кислотой понижает мольное отношение катионов суспенами пятиокиси фосфора с ,2-2,8 до и способствует гидролизу и переводу в растворимое состояние фосфатов кальция и калия. Последующая переработка суспензии в псевдоожиженном слое при 350-400с ведет к (Образованию смешанных пирс- и триметафосфатов кальция-калия, основная форма усвояемости которых - цитратна Обработка же котрельного молока серной кислотой приводит к связыванию катионов кальция в гипс и выводу ионов кашьция из процесса, а также к образованию и переводу в растворенное состояние кислых фосфатов калия и оставшегося кальция. При норме серной кислоты, рассчитанной по стехиометрии на связьование всего кальция котрельного молока в гипс, т.е. 100%, полученные при переработке в кипящем слоем при 150-200с фосфаты представляют в основном водорастворимые полифосфаты калия. При норме кислоты, рассчитанной на образование гипса и монОкальцийфосфата, т.е. 65% от стехиометрии, продукты переработки при 150-200С представлены в виде водорастворимых полифосфатов калия и смешанных пирофосфатов калиякальция, частично водорастворимых и практически полностью цитратнораствори1 &1Х. Повышение водорастворимости фосфатов способствует также снижению температуры процесса в кипящем слое. Обработка котрельного молока серной кислотой разрушает шламовую структуру, экранирующую элементарный фосфор и тем обеспечиваются необходимые условия для 100% окисления элеметарного фосфора в псевдоожиженном слое гранулированных частиц при 150200с без предварительной обработки кислородсодержащими топочными газами Проведение процесса в псевдоожиженном слое гранулированных частиц при 150-200с повьияает по сравнению с известным способом термический КПД, производительность процесса, подавляет пылеунос продукта из кипящего слоя. Средний размер получаемых гранул составляет 1,9-2,4 мм, прочность гранул давлением раздавливания SOSO кг/см / гранулы не слеживаются, не комкуются. Содержание P/jOs водорастворимого составляет 60-95%,цитранерастворимого 98% от P/jOg общего, K/jp 9-12%. Суммарное содержание питательных веществ в получаемых фосфорно-калийных удобрениях 32-38%.

Пример. Водную суспензию фосфорсодержащей пыли, котрельное молоко с содержанием Р 1%, твердой фазы по сухому остатку 30% состава сухого оста.тка K,jp 13%, СаО 10,5%, 28% обрабатывают концентрированной серной кислотой, взятой в стехиометрическом количестве на связывание всего кальция в гипс, т.е. 100%. Полученную суспензию подают в всевдоожиженный слой гранулированных частиц при , где протекаиот процессы испарения влаги, окисления элементарного фосфора, дегидратации и полимеризации кислых фосфатов, гранулообразования с получением готового продукт , в основном,полифосфата калия, в гранулированном виде со средним размером гранул 2,4 мм. Процесс харатеризуется следукхцими показателями: термический КПД 74%, интенсивность по испаренной влаге 2300 кг/м.ч, выход по гранулированному продукту 980 , пылеунос продукта из слоя 0,5%. Полученный гранулированный продукт содержит 95% водорастворимой форме и 98% в цитратнорастворимой от Р,,О общего, суммарное содержание питательных веществ 34,1%, (N:P:K 0:23,2:10,9)Пример 2. Котрельное молоко состава аналогичного примеру ,обрабатывают серной кислотой в количестве 65% от стехиометрии и сушат при 200 С. Полученный готовый продукт, полифосфаты калия и смешанные пирофосфаты калия-кальция со средним размером гранул 1,9 мм, содержит 60% в водорастворимой форме и 96% цитратнорастворимой от fyOf общего. Содержание питательных веществ 35,5% (N:P:K 0:24:11,5). Процесс характеризуется следунмдими показателями: термический КПД 66,7%, интенсивность по испаренной влаге 1980 кг/м. ч, выход по гранулированному продукту 850 , пьллеунос продукта из слоя 1%.

Пример 3. Котрельное молоко состава,аналогичного примеру 1, обрабатывают серной кислотой в количеств 80% от стехиометрии н сушат при 170 Полученный готовый продукт, полнфосфаты калия и смешанные пирофосфаты калия-кальция со средним размером гранул 2,2 мм содержит 80% P-ypg в водорастворимой форме и 97% в цитратнорастворимой от Р ОуОбщего. Суммарное содержание питательных вещест 34,9% (N:P:K 0:23,6:11,3). Процесс характеризуется следующими показателями: термический КПД 70,8%, интенсивность по испаренной влаге 2160 кг/м ч, выход по гранулированному продукту 920 кг/м. ч, пылеунос продукта из слоя 0,8%.

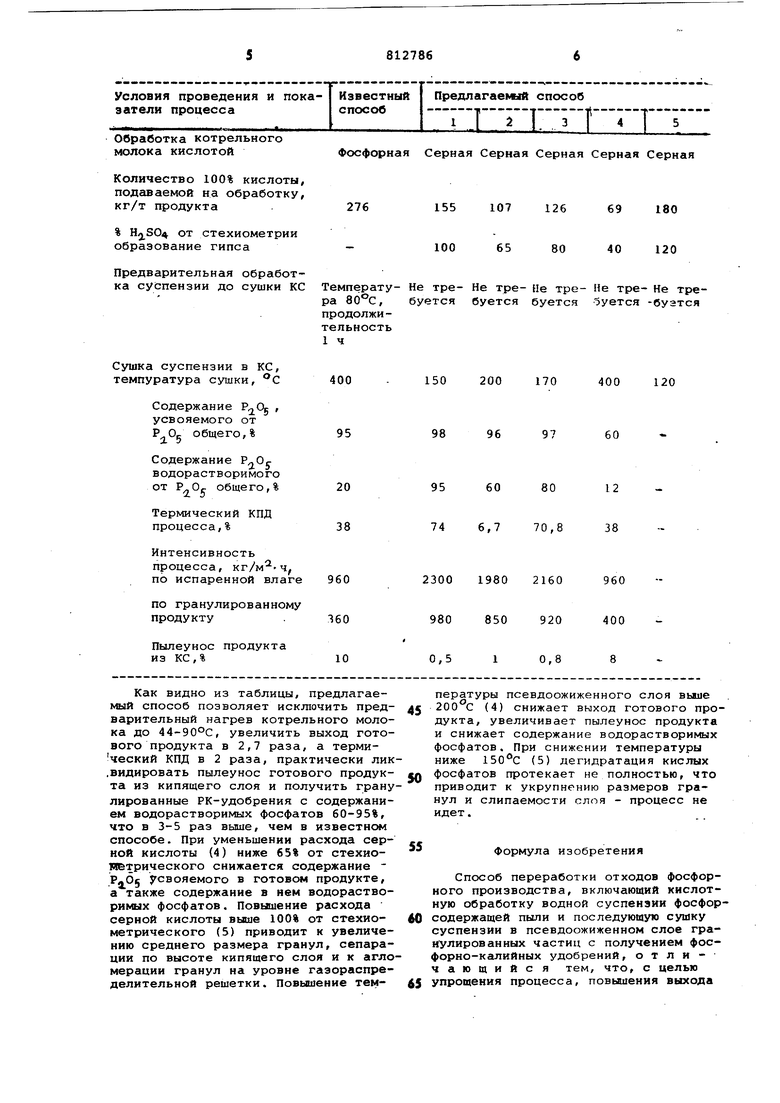

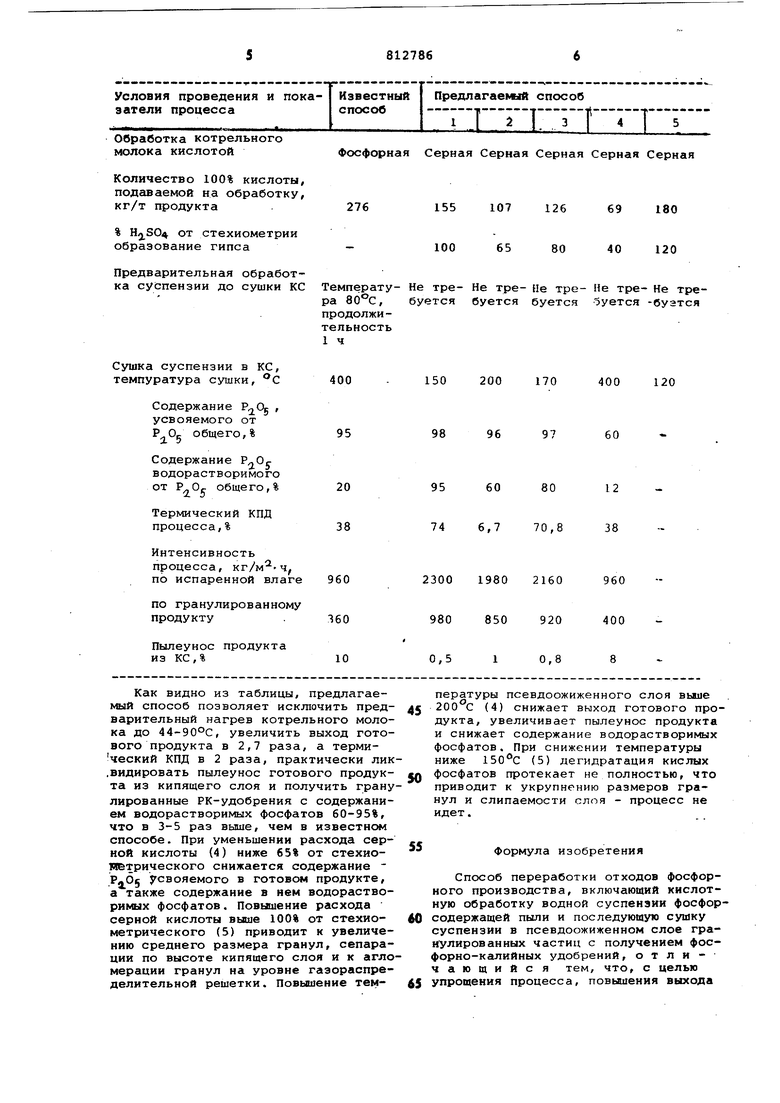

Полученные данные сведены в таблицу. В ней также (4,5) показаны результаты осуществления способа вне предлагаемых пределов и данные по известному способу. Обработка котрельного молока кислотой Фосфорная Серн Количество 100% кислоты, подаваемой на обработку, кг/т продукта % от стехиометрии образование гипса Предварительная обработТемперату- Не трека суспензии до сушки КС ра 80°С, буется продолжительность1 ч

ушка суспензии в КС, емпуратура сушки, С

400 95

Содержание Р,С , усвояемого от Р Og общего,%

Содержание водорастворимого

20 38 от общего,%

Термический КПД процесса,%

Интенсивность процесса, ,

960 по испаренной влаге

по гранулированному

160 продукту

Пылеунос продукта из КС,%

10

Как видно из таблицы, предлагаемый способ позволяет исключить предварительный нагрев котрельного молока до 44-90°С, увеличить выход готового продукта в 2,7 раза, а термический КПД в 2 раза, практически лик.видировать пылеунос готового продукта из кипящего слоя и получить гранулированные РК-удобрения с содержанием водорастворимых фосфатов 60-95%, что в 3-5 раз выше, чем в известном способе. При уменьшении расхода серной кислоты (4) ниже 65% от стехиояетрического снижается содержание p-Oj усвояемого в готовом продукте, а также содержание в нем водорастворимых фосфатов. Повышение расхода серной кислоты выше 100% от стехиометрического (5) приводит к увеличению среднего размера гранул, сепарации по высоте кипящего слоя и к агломерации гранул на уровне газораспределительной решетки. Повышение тем155

150 200 170

400 120

98 96

97

60

95 60

80

12

74 6,7 70,8 38

2300 1980 2160

960

980 850 920 400 0,5 1 0,8 8

пературы псевдоожиженного слоя выие 200 С (4) снижает выход готового продукта, увеличивает пылеунос продукта и снижает содержание водорастворимых фосфатов. При снижении температуры ниже 150с (5) дегидратация кислых фосфатов протекает не полностью, что приводит к укрупнению размеров гранул и слипаемости слоя - процесс не идет.

55

Формула изобретения

Способ переработки отходов фосфорного производства, включающий кислотную обработку водной суспензии фосфорМ содержащей пыли и последующую сушку суспензии в псевдоожиженном слое гранулированных частиц с получением фосфорно-калийных удобрений, о т л и чающийс я тем, что, с целью

65 упрощения процесса, повьииеиия выхода Серная Серная Серная Серная 107 126 69 180 40 120 е тре- Не тре- Не тре- Не треуется буется буется -буэтся

7 8127868

готового продукта и увеличения содер-Источники информации,

жания в нем водорастворимой формыпринятые во внимание при экспертизе

фосфатов, водную суспензию обрабаты-1. Патент США 3717451,

вгиот серной кислотой, взятой в к-оли-кл. С 05 В 17/02, 20.02.73.

честве 65-100% от стехиометрического2. Авторское свидетельство СССР

на получение гипса, и сушку ведуте № 624514, кл. С 05 В 11/10,

при 150-200С.16.05.78 {прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отходов фосфорного производства | 1977 |

|

SU735585A1 |

| ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2628292C1 |

| ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2626947C1 |

| Способ переработки отходов фосфорного производства на фосфорное удобрение | 1984 |

|

SU1186610A1 |

| Способ переработки отхода фосфорного производства на удобрения | 1987 |

|

SU1495331A1 |

| Способ получения высококонцентриро-ВАННОгО фОСфОРНОгО удОбРЕНия | 1979 |

|

SU833923A1 |

| Способ переработки отходов фосфорного производства | 1989 |

|

SU1719385A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА УДОБРЕНИЯ, ГРАНУЛЯТ УДОБРЕНИЯ | 2018 |

|

RU2756981C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ ИЗ ФОСФАТНОЙ РУДЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2634936C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2000 |

|

RU2167843C2 |

Авторы

Даты

1981-03-15—Публикация

1979-05-31—Подача