Настоящее изобретение относится к области химической технологии, в частности к способу получения комплексных минеральных удобрений из фосфатной руды, а также к установке для реализации данного способа.

За последние десятилетия отрасль производства комплексных удобрений получила широкое развитие в отношении технологических и, соответственно, экономических аспектов, так как рынок удобрений неуклонно растет вслед за ростом потребностей сельского хозяйства. Основными компонентами комплексных удобрений являются калий- и фосфорсодержащие соли.

На настоящий момент известно достаточно большое количество работ, раскрывающих получение фосфатных солей посредством разложения фосфатной руды с использованием соляной кислоты. Патенты GB-1051521, SU-A-1470663, ES-2013211, US-3304157 предполагают использование концентраций растворов соляной кислоты 20-30%. Процесс имеет высокие капитальные и оперативные затраты, так как нет возможности использования кислот низких концентраций, образующихся, например, в процессах улавливания отходящих газов, содержащих соляную кислоту.

Кроме того, известны способы обработки руды разбавленной соляной кислотой. При способе, описанном в патенте FR-A-2115244, обработка происходит в противоточной схеме с различной концентрацией соляной кислоты на стадиях, что приводит к увеличению капитальных затрат и затрат на обслуживание данного технологического процесса.

Известен также способ обработки фосфатной руды с целью ее обогащения с последующей переработкой, как для руд с большим содержанием фосфора (патент US-A-3.988.420).

При производстве фосфатных солей методом солянокислого разложения главные трудности проведения процесса, как с точки зрения технологии, так и экономики, складываются из следующих факторов:

на производственную площадку необходимо доставлять соляную кислоту, что сопряжено с определенными трудностями, а именно:

- соляная кислота является агрессивным агентом, хлористый водород относится к АХОВ (аварийное химически опасное вещество), что подразумевает особые условия перевозки вещества наземным транспортом;

- при доставке кислоты максимально возможная концентрация составляет 42%, таким образом часть затрат (более 50%) на транспортировку кислоты не являются экономически эффективными;

- возможны большие логистические трудности и затраты на транспортировку соляной кислоты от производителя, в том числе таможенные ограничения.

В этом случае оптимальной для производства с точки зрения логистики и экономики выглядит конфигурация производства с минимальными издержками на доставку сырья, максимально ликвидными отходами.

Наиболее близким аналогом настоящего изобретения является способ получения фосфорных удобрений, который заключается в параллельном проведении процессов получения метафосфата калия из хлорида калия и обработки бедного фосфатного сырья, образовавшегося в результате первого процесса, соляной кислотой (RU 2369585). Для получения абгазной соляной кислоты в данном способе используется экстракционная фосфорная кислота, которая является дорогостоящим сырьем, при этом не всегда приемлемого качества. Кроме того, способ подразумевает получение по каждому из процессов отдельных минеральных удобрений и не рассматривает их объединение. Наоборот, к получаемым на стадии разложения фосфатного сырья фосфатным удобрениям добавляют сторонний хлорид калия в качестве источника калия, что подразумевает наличие в данных комплексных удобрениях ионов хлора, которые, несмотря на утверждения авторов, все же являются весьма не желательными для минеральных удобрений и сильно влияют на почвенный состав.

Поэтому задача настоящего изобретения заключалась в разработке способа получения комплексных минеральных удобрений из фосфатной руды, который бы предусматривал получение необходимых составляющих компонентов удобрений в рамках одного способа из доступного сырья и позволял бы существенным образом снизить расходы на транспортировку сырья и готовых компонентов, а также позволял бы оптимизировать энергетические и экономические затраты.

Указанная задача была решена посредством нового способа получения комплексных минеральных удобрений из фосфатной руды, включающего следующие стадии:

a) обеспечение серной кислоты и хлорида калия;

b) получение соляной кислоты из хлорида калия и серной кислоты с выделением в качестве дополнительного продукта сульфата калия;

c) разложение фосфатной руды соляной кислотой с получением твердых фосфатов;

d) переработка твердых фосфатов со стадии с) и сульфата калия со стадии b), при необходимости совместно с другими источниками минеральных компонентов, в минеральные удобрения.

Указанный способ согласно изобретению обеспечивает получение комплексных минеральных удобрений типа РK, NPK и т.д., содержащих серу в доступной форме, с использованием дешевых сырьевых компонентов, таких как хлорид калия и серная кислота, при этом позволяет исключить лишние транспортные и логистические расходы за счет объединения процессов получения необходимых компонентов удобрений в одном месте и использования концентрированной соляной кислоты, получаемой на месте.

На первой стадии а) способ согласно изобретению подразумевает обеспечение серной кислоты и хлорида калия. «Обеспечение» с точки зрения настоящего изобретения подразумевает как доставку к месту реализации способа серной кислоты и хлорида калия из коммерческих источников, так и получение серной кислоты непосредственно на месте.

В качестве хлорида калия в способе согласно изобретению может быть использован галургический или флотационный хлорид калия.

В одном из вариантов исполнения изобретения серную кислоту получают на месте контактным способом из комовой или газовой серы в рамках способа согласно изобретению. Получение серной кислоты обеспечивает необходимое количество серной кислоты необходимого качества для обеспечения получения абгазной соляной кислоты. Полученное при производстве серной кислоты значительное количество тепловых ресурсов может быть использовано в качестве источника пара либо для генерации электроэнергии. В одном из вариантов осуществления тепловую энергию, выделяющуюся в блоке получения серной кислоты, направляют для теплоснабжения блока получения твердых фосфатов.

На стадии b) из хлористого калия и серной кислоты в результате, например, сухого процесса на основе процесса Мангейма выделяется газовая фаза, содержащая хлористый водород, из которой методом водной абсорбции, с применением стадии адиабатической адсорбции хлористого водорода, производится соляная кислота концентрацией 30-33% масс. Также в результате указанного взаимодействия образуется сульфат калия, который используется далее, при необходимости после дополнительной обработки, как компонент комплексных минеральных удобрений.

Далее на стадии с) проводят разложение фосфорной руды с помощью полученной на стадии b) соляной кислоты, при этом концентрацию кислоты предварительно регулируют до необходимого уровня в зависимости от типа и качества сырья и условий процесса, например до 10-12% масс. Температура процесса также зависит от типа и качества фосфорной руды, но, как правило, находится в диапазоне от 50 до 80°С. Для производства фосфатов используется фосфатная руда (фосфорит, апатит) с содержанием пентоксида фосфора более 20%. Отношение в мольных долях HCl к Са, содержащемуся в руде, как правило, составляет от 1,6 до 2,0.

На заключительной стадии d) способа осуществляют получение конечного продукта - комплексных минеральных удобрений. Данная стадия заключается в переводе водонерастворимых фосфатных солей, полученных на стадии с), в растворимый монокальцийфосфат (МСР) посредством соответствующего взаимодействия с серной кислотой. После чего, монокальцийфосфат подвергают взаимодействию с сульфатом калия со стадии b), и образовавшуюся смесь направляют на грануляцию и сушку. Кроме того, при необходимости к образовавшейся смеси перед грануляцией могут быть добавлены другие источники минеральных компонентов. После сушки получают комплексные минеральные удобрения в виде гранулированного конечного продукта с заданным содержанием минеральных компонентов.

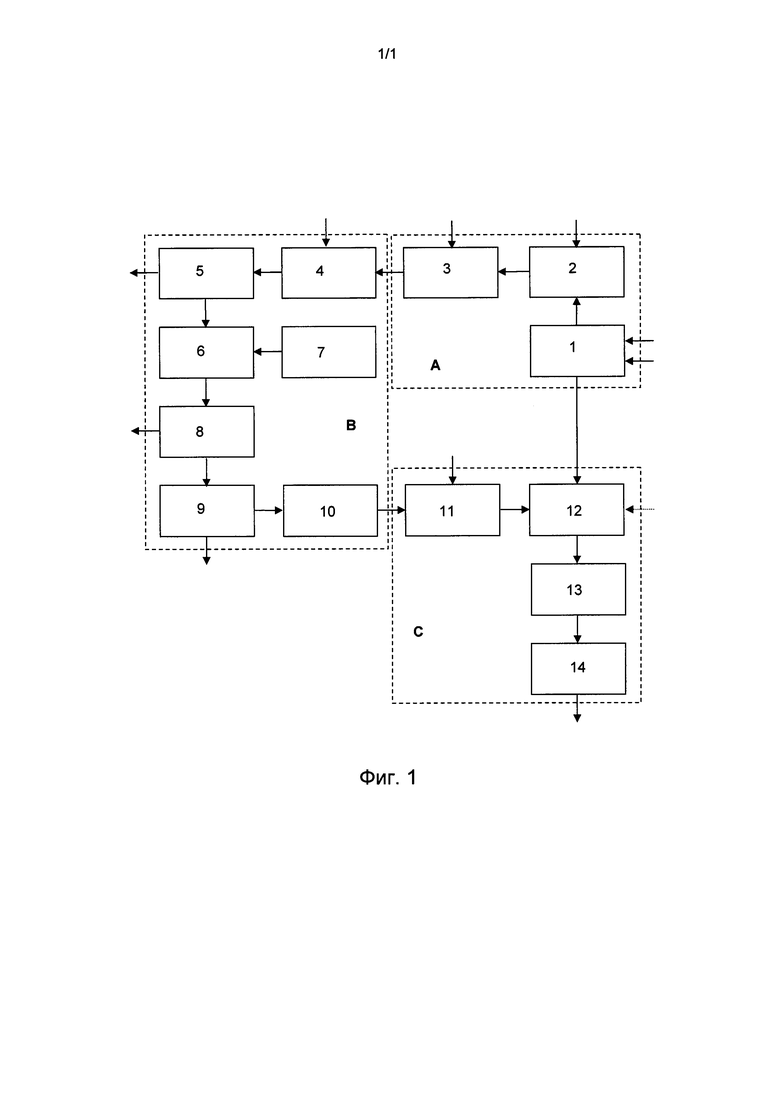

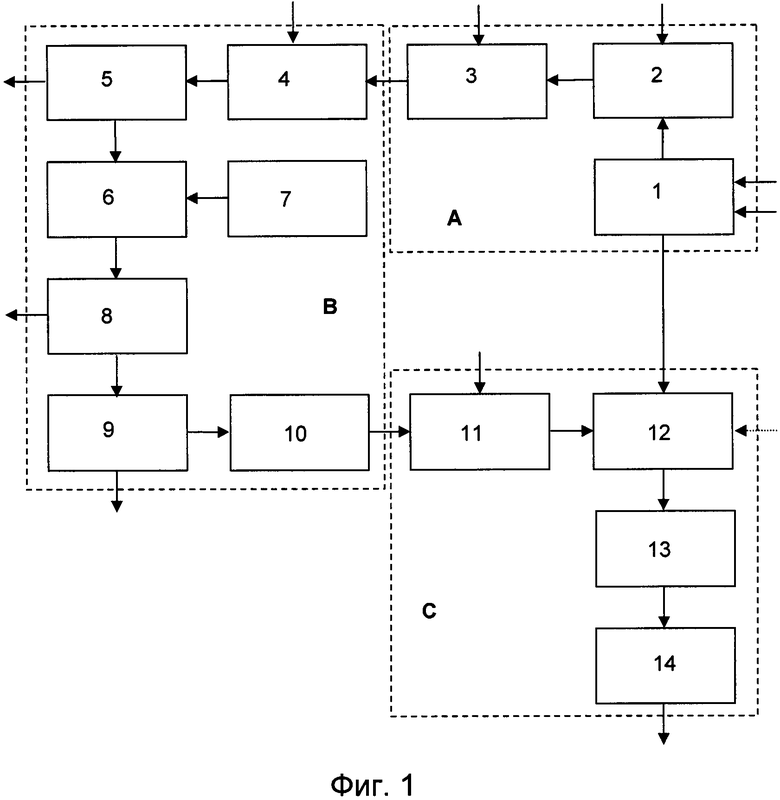

Еще одним объектом изобретения является установка для реализации способа получения комплексных минеральных удобрений из фосфатной руды, которая содержит по меньшей мере следующие конструктивные блоки:

A) блок получения соляной кислоты и сульфата калия из хлорида калия и серной кислоты;

B) блок получения твердых фосфатов в результате разложения фосфатной руды соляной кислотой;

C) блок получения комплексных минеральных удобрений.

Установка для получения комплексных минеральных удобрений из фосфатной руды предназначена для реализации способа согласно изобретению и включает в себя блок получения сульфата калия и соляной кислоты А, который содержит по меньшей мере печь для получения сульфата калия 1, аппарат для получения абгазной соляной кислоты 2 и узел подготовки соляной кислоты для выщелачивания 3.

При этом печь для получения сульфата калия 1 имеет входы по хлориду калия и серной кислоте и выход по сульфату калия, а выход печи 1 по газу соединен трубопроводом с входом аппарата для получения абгазной соляной кислоты 2, аппарат для получения абгазной соляной кислоты 2 имеет также вход для подачи воды, а его выход соединен трубопроводом со входом узла для подготовки соляной кислоты для выщелачивания 3, второй вход которого является входом по воде, а выход узла для подготовки соляной кислоты для выщелачивания 3 соединен трубопроводом с входом по соляной кислоте с блоком В.

В качестве печи 1 могут быть использованы муфельная печь, обогреваемая газовым факелом, и другие типы печей. Аппарат для получения абгазной соляной кислоты 2 может быть реализован в виде последовательно соединенных друг с другом охладителей газов, например адиабатического типа, последовательности абсорберов, например в виде абсорбционной колонны, сборника-накопителя абгазной соляной кислоты.

Узел для подготовки соляной кислоты для выщелачивания 3 может быть реализован в виде нескольких накопительных емкостей, емкости со смесителем (реактор), оснащенных насосным, контрольно измерительным и регулирующим оборудованием, объединенных трубопроводами.

Блок получения фосфатов В включает в себя по меньшей мере узел соляно-кислотного выщелачивания 4 с входами по фосфатному сырью и соляной кислоте, аппарат для разделения твердой и жидкой фаз после выщелачивания 5, узел нейтрализации жидкой фазы и осаждения фосфатов 6, аппарат для подготовки раствора для нейтрализации 7, фильтр для выделения фосфатов 8, узел промывки фосфатов 9, аппарат для сушки фосфатов 10.

При этом выход узла соляно-кислотного выщелачивания 4 соединен трубопроводом с входом аппарата для разделения твердой и жидкой фаз после выщелачивания 5, выход аппарата 5 по твердой фазе является выходом установки по твердому отходу, а его выход по жидкой фазе соединен трубопроводом с входом подачи жидкой фазы выщелачивания блока нейтрализации жидкой фазы и осаждения фосфатов 6, вход по раствору для нейтрализации блока нейтрализации жидкой фазы и осаждения фосфатов 6 соединен трубопроводом с выходом аппарата для подготовки раствора для нейтрализации 7, выход узла нейтрализации жидкой фазы и осаждения фосфатов 6 соединен трубопроводом с входом фильтра для выделения фосфатов 8, выход которого по фильтрату является выходом по жидкому отходу установки, а выход которого по фосфату связан транспортным средством через узел промывки фосфатов 9 с аппаратом для сушки фосфатов 10, выход аппарата 10 является выходом по фосфатным солям.

В блоке В согласно изобретению могут быть получены, в частности, следующие фосфаты: дикальцийфосфат, трикальцийфосфат, их смеси, а также смеси дикальцийфосфата, трикальцийфосфата с минералами, содержащими фосфаты, например с фтораппатитом.

Узлы соляно-кислотного выщелачивания 4 и нейтрализации жидкой фазы и осаждения фосфатов 6 могут быть реализованы в виде одного или нескольких последовательно установленных реакторов (здесь и далее по тексту реактор - это емкость с мешалкой с патрубками ввода жидкой фазы и вывода пульпы, патрубком или люком (лотком и транспортером) для подачи дисперсного фосфатного сырья или нейтрализующего раствора), реакторы могут быть объединены в каскады или батареи, в том числе по принципу спутного потока, с подачей сырья, или, соответственно, нейтрализующего раствора в первый или в несколько реакторов каскада (батареи) узла 4 или 6.

Узлы 4, 6 могут быть реализованы на основе многосекционных реакторов (экстракторов). Обязательным условием непрерывной работы установки в таком случае является наличие в узлах 4, 6 накопительного реактора - емкости с мешалкой или накопительной емкости без мешалки, в которой осуществляется сбор и усреднение состава пульпы выщелачивания или фосфатной пульпы перед разделением соответственно в аппарате 5 или на фильтре 8. В качестве накопительного реактора можно использовать последний реактор каскада или последнюю секцию многосекционного реактора.

В случаях подачи фосфатного сырья или нейтрализующего раствора в несколько реакторов (секций) узлы 4, 6 могут содержать устройства распределения соответственно фосфатного сырья или раствора для нейтрализации по реакторам, которые, например, могут быть выполнены в виде емкости (реактора), которая имеет один вход и несколько выходов, соединенных трубопроводами с реакторами, и контрольно-измерительное и регулирующие оборудование.

Аппарат для подготовки раствора для нейтрализации 7 может быть выполнен в виде смесителя (реактора с мешалкой), в который дозируются заданные значения твердого нейтрализующего агента и воды.

Аппарат для разделения твердой и жидкой фаз после выщелачивания 5 может быть выполнен в виде традиционных устройств для разделения (сепараторов, фильтрующих аппаратов), например в виде фильтр-пресса. Фильтр для выделения фосфатов 8 также реализуется традиционным образом в виде фильтрующих аппаратов различных типов, например фильтр-прессов, в том числе включающих узел промывки (карусельные, ленточные фильтры). Так при использовании в качестве фильтра 8 ленточного фильтра промывку фосфата осуществляют путем подачи воды на часть ленточного фильтра. Для фильтрации и промывки фосфатов может быть использован барабанный вакуум-фильтр и т.п.

Узел промывки фосфата 9 и аппарат для сушки фосфатов 10 также реализуются известным образом. Так в качестве отдельного узла для промывки может быть использована емкость с мешалкой и отстаиванием. Также можно использовать сушильные аппараты кипящего слоя, барабанные, туннельные сушилки и иные конструкции для промывки и сушки, традиционно используемые при производстве преципитата.

Далее установка согласно изобретению включает в себя блок С получения комплексных минеральных удобрений, который содержит по меньшей мере проточный аппарат 11, узел смешивания компонентов 12, гранулятор 13 и аппарат для сушки готового продукта 14.

Проточный аппарат 11 представляет собой сочетание смесителя с быстроходно вращающимися лопастями и дозревателя реакционной массы, при этом аппарат может быть оснащен водяной рубашкой для отвода тепла, также часть тепла может выводиться из системы отходящими газами, в частности парами воды. Для обеспечения отвода паров и газов смеситель может быть оснащен оборудованием для создания разреженной атмосферы.

Узел смешивания компонентов 12, как правило, представляет собой каскад реакторов, снабженных мешалкой и рубашкой для обогрева, а также оснащенных переливом.

Гранулятор 13 может быть представлен в виде лопастного смесителя, барабанного, или тарельчатого гранулятора.

В качестве аппарата для сушки готового продукта 14 могут быть использованы традиционные сушильные аппараты кипящего слоя, барабанные или туннельные сушилки.

Для перекачки и дозирования жидких и дисперсных сред, пульп в установке используется традиционное контрольно-измерительное и насосное оборудование, а для подачи твердого сырья, удаления продуктов и отходов могут быть использованы транспортеры, пневмотранспорт и иное оборудование.

Установка работает следующим образом.

Хлорид калия и концентрированную серную кислоту подают в требуемом количестве в печь 1, где в результате высокотемпературной реакции образуется сульфат калия, выводимый из нее по транспортеру, горячие газы, содержащие газообразный хлористый водород, поступают из печи в аппарат для получения абгазной соляной кислоты 2. В аппарате 2 газы охлаждаются, хлористый водород абсорбируются водой, подаваемой в аппарат 2, и накапливается в аппарате 2 в виде соляной кислоты. При достижении абгазной соляной кислотой высокой концентрации она перекачивается по трубопроводу в узел для подготовки соляной кислоты для выщелачивания 3. В узле 3 осуществляется разбавление соляной кислоты до заданной концентрации и накопление соляной кислоты заданной концентрации в количестве, необходимом для работы установки. Одновременно в аппарате для подготовки раствора для нейтрализации 7 смешивается с водой нейтрализующий агент и происходит получение раствора для нейтрализации заданной концентрации (известкового молока, суспензии углекислого кальция и т.п.).

Фосфатное сырье требуемой степени дисперсности, например в виде фосфоритовой муки, в требуемом количестве подается в блок соляно-кислотного выщелачивания 4, одновременно туда подается соляная кислота требуемой концентрации и в заданном количестве из узла 3. В узле 4 под действием соляной кислоты происходит переход фосфатов в раствор и образование на выходе пульпы, содержащей преимущественно монокальцийфосфат, растворимые хлориды металлов и твердые примеси. Поступившая из узла 4 в аппарат для разделения твердой и жидкой фаз после выщелачивания 5 пульпа разделяется на твердую фазу, удаляемую из установки как твердый отход, и жидкую фазу в виде кислого раствора, содержащую преимущественно монокальцийфосфат и растворимые примеси. Поступивший в узел нейтрализации и осаждения фосфатов 6 кислый раствор фосфатов и растворимых примесей смешивается с раствором для нейтрализации, поступившим в требуемом количестве из аппарата для подготовки раствора для нейтрализации 7, при повышении рН смеси до требуемых величин происходит преобразование монокальцийфосфата в дикальцийфосфат (а при выборе соответствующего режима в трикальцийфосфат или в смеси фосфатов), который выпадает в осадок. Полученная в блоке 6 фосфатная пульпа поступает на фильтр для выделения фосфатов 8. Фильтрат из фильтра 8 преимущественно в виде растворов хлоридов кальция, магния и других примесей собирается и удаляется из установки как жидкий отход, а твердый осадок дикальцийфосфата (или соответственного иного фосфата) направляется в узел промывки фосфатов 9, где промывается водой и повторно фильтруется или разделяется по фазе (загрязненная промывочная жидкость сливается как жидкий отход), а затем подается в аппарат для сушки фосфата 10, с выхода которого получают готовый продукт - фосфат. Газы, выделяющиеся в блоках соляно-кислотного выщелачивания 4 и нейтрализации и осаждения 6, подвергаются абсорбции и очистке в соответствующих аппаратах (не показаны).

При изменении состава используемого фосфатного сырья в узле для подготовки соляной кислоты для выщелачивания 3, исходя из концентрированной абгазной соляной кислоты, подготавливают оптимальную для данного сырья концентрацию соляной кислоты, которую в требуемом количестве, пропорциональном количеству и качеству сырья, направляют в узел выщелачивания 4, одновременно в аппарате для подготовки раствора для нейтрализации 7 осуществляется подготовка раствора нейтрализации требуемой концентрации и количества, в силу этого обеспечиваются оптимальные условия и режимы производства фосфатов.

Далее фосфатную соль совместно с серной кислотой подают в проточный аппарат 11, представляющий из себя смеситель с быстроходно вращающимися лопастями и дозреватель реакционной массы. В результате проведения процесса в реакционной массе происходит образование монокальцийфосфата (МСР). Для обеспечения отвода паров и газов смеситель работает под вакуумом.

Из проточного аппарата 11 реакционную смесь направляют в узел смешивания 12, представляющий собой каскад реакторов. В первый реактор через перелив поступает сларри, и при помощи дозатора подают сульфат калия. Сларри из первого реактора поступает переливом в следующий реактор. Этот реактор исполняет роль компенсатора перед грануляцией. Далее сларри поступает самотеком из реактора в гранулятор 13. В его переднюю часть поступает ретур. Сларри распределяется по материалу в грануляторе распределителем. Грануляция осуществляется за счет агломерации и наслаивания в псевдоожиженном слое. Влажные гранулы из лотка гранулятора через желоб падают в аппарат для сушки готового продукта 14.

В одном из вариантов осуществления изобретения комплексные удобрения могут содержать также азотсодержащие компоненты, в таком случае каскад реакторов узла смешивания 12 дополнительно содержит реактор, в котором к приготовленному сларри происходит добавление источника азотсодержащих компонентов. При этом дополнительный реактор располагается сразу за реактором смешения МСР и сульфата калия.

В качестве источника азотсодержащих компонентов в данном случае может выступать, например, аммиачная селитра, карбамид или сульфат аммония.

При реализации данного варианта, например, аммиачную селитру в виде гранул или расплава, в зависимости от состава продукта, подают к дигидрофосфату калия (вместе с образовавшимся гипсом) и в нужном количестве воду в виде пара. В реакторе в результате смешения образуется однородная сларри в насыщенном растворе аммиачной селитры, которая далее поступает в указанный ранее компенсатор перед грануляцией.

Кроме того, в одном из вариантов исполнения установка согласно изобретению может включать дополнительно блок получения серной кислоты контактным способом из комовой или газовой серы. Произведенная серная кислота двумя потоками поступает на следующие технологические стадии. Первый поток направляют на получение соляной кислоты из хлористого калия в блок А, а второй поток используют в блоке С получения минеральных удобрений. Между блоками предусмотренные буферные хранилища серной кислоты необходимого объема.

Также установка может дополнительно включать блок выделения магния из фильтрата, содержащего хлорид кальция, образующегося после отделения фосфатов в блоке разложения фосфатной руды. Магний, содержащийся в растворе, в виде хлоридов, отделяют перед тем, как отправить раствор хлористого кальция на выпарку или утилизацию. Модуль выделения магния представляет собой каскад реакторов, в котором методом повышения рН раствора с помощью гидроксида кальция достигается выпадение магния в виде твердой фазы, которая после фильтруется, и отделившийся осадок выдается на склад. Возможно расширение данного блока оборудованием для получения сульфата магния, который также может быть использован в блоке для получения комплексных минеральных удобрений в качестве источника необходимых микроэлементов.

В одном из вариантов исполнения установка согласно изобретению может дополнительно включать блок выделения хлористого кальция, который представляет собой систему вакуум-выпарки в многокорпусной выпарной установке с последующей грануляцией хлористого кальция в кристаллический продукт на грануляторах подходящей конструкции.

Фиг. 1 схематически иллюстрирует конструкцию и работу предлагаемой установки.

Более детально изобретение поясняется далее в представленных примерах, которые однако не накладывают каких-либо ограничений на объем притязаний.

Пример

Пример получения минеральных удобрений NPK-типа

Установка, на которой выполняли получение комплексных минеральных удобрений, была дополнительно оснащена блоком получения серной кислоты. Серная кислота производилась стандартным контактным способом по технологии ДК/ДА концентрацией 98%. Из блока получения серную кислоту двумя потоками направляли на стадию получения соляной кислоты (875 кг/ч) и на стадию получения комплексных фосфатных удобрений (251 кг/ч).

На первой стадии в печь с обогреваемым сводом блока получения соляной кислоты загружали сухой хлорид калия в количестве 1282 кг/ч и в зону реакции осуществляли дозирование серной кислоты концентрацией 98% в количестве 875 кг/ч. Процесс проводили при температуре 400°С, при этом образовывался сульфат калия в количестве 1540 кг, из которых 700 кг/ч отправляли на стадию получения минеральных удобрений, а оставшийся объем в 840 кг/ч отправлялся на склад, который впоследствии мог быть реализован как безхлорное калийное удобрение. Выделившийся хлористый водород в виде газа направляли на адсорбцию водой, где в трех последовательных колоннах адсорбции происходило образование 1938 кг/ч 31% соляной кислоты. После разбавления водой до 12% кислота в количестве 5008 кг/ч подавалась на стадию разложения фосфатной руды.

В блок получения твердых фосфатов установки для получения комплексных минеральных удобрений фосфатное сырье подавали в виде фосфатной муки, которую в количестве 1092 кг/ч направляли в первый реактор из каскада реакторов разложения руды. Туда же подавали 12% соляную кислоту в количестве 5008 кг/ч. Процесс осуществляли в прямоточной системе реакторов, снабженных мешалками при температуре 60°С и атмосферном давлении. Из системы реакторов пульпу, содержащую 4,9% фосфатов в пересчете на пентоксид фосфора, и 4,2% нерастворимого осадка подавали на фильтрацию. В процессе фильтрации нерастворимый осадок отделяли, а раствор фосфатов подавали на нейтрализацию. Нейтрализацию осуществляли в каскаде реакторов с мешалками при температуре 60°С и атмосферном давлении с помощью подачи в реактор водяной пульпы карбоната кальция в количестве 249 кг/ч на 100% карбонат. При этом достигалось повышение рН в зоне реакции до 3,5, за счет чего фосфаты переходили в нерастворимую в воде форму. Пульпу из реактора, с содержанием 4,1% фосфатов в пересчете на пентоксид фосфора, направляли на фильтрацию, где отделяли твердую фосфатную соль и в количестве 660 кг/ч на сухой продукт в виде влажного кека направляли на сушку, а затем на стадию получения комплексных удобрений.

Полученный после фильтрации раствор хлорида кальция, содержащий соли магния, направляли в блок выделения магния, представляющего собой каскад реакторов с мешалкой, в котором с помощью добавления водяной пульпы гидроксида кальция в количестве 249 кг/ч на 100% гидроксида осуществляли повышение рН до 9,5, что приводило к выпадению осадка гидроксида магния, который затем отделяли фильтрованием. Очищенный раствор хлорида кальция концентрацией 18% в количестве 5081 кг/ч отправляли на выпарку.

На последней стадии в шнековый смеситель блока получения комплексных минеральных удобрений подавали 660 кг/ч твердой фосфатной соли и 251 кг/ч серной кислоты, и при температуре 120°С осуществляли процесс в псевдоожиженном слое для полного протекания реакции и достаточного теплообмена. В результате процесса образовывался сларри монокальцийфосфата и гипса, который далее подавался в каскад реакторов с мешалками. В каскад последовательно вводили сульфат калия в количестве 700 кг/ч и аммиачную селитру в виде расплава при 160°С в количестве 1062 кг/ч. Температура реакций приготовления сларри для грануляции составляла 120°С. В результате процесса было произведено 2561 кг/ч сларри сложного фосфорно-азотно-калийного удобрения влажностью 7%, которые направляли на тарельчатый гранулятор, а затем на сушку. После грануляции и сушки было получено 2380 кг/ч товарного продукта - комплексного минерального удобрения NPK, влажностью 0,4%, стабильного при хранении, по составу компонентов характеризующегося соотношением питательных веществ в водорастворимой форме N:P2O5:K2O=14:10:14.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КОМБИНИРОВАННОГО ПОЛУЧЕНИЯ ФОСФАТНЫХ СОЛЕЙ И СУЛЬФАТА КАЛИЯ | 2016 |

|

RU2616061C1 |

| ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2626947C1 |

| ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2628292C1 |

| ТВЕРДАЯ ФОСФАТНАЯ СОЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2016 |

|

RU2627403C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2004 |

|

RU2276123C2 |

| КОМПЛЕКСНОЕ МАГНИЙ-ФОСФАТНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2411223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНЫХ УДОБРЕНИЙ | 2008 |

|

RU2369585C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2280089C2 |

| СПОСОБ КИСЛОТНОГО РАЗЛОЖЕНИЯ ФОСФАТНОГО СЫРЬЯ | 2002 |

|

RU2214381C1 |

| ПОЛУЧЕНИЕ ФОСФАТНЫХ СОЕДИНЕНИЙ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ФОСФОР И ПО МЕНЬШЕЙ МЕРЕ ОДИН МЕТАЛЛ, ВЫБРАННЫЙ ИЗ ЖЕЛЕЗА И АЛЮМИНИЯ | 2014 |

|

RU2766116C2 |

Изобретения относятся к сельскому хозяйству. Способ получения комплексных минеральных удобрений из фосфатной руды включает следующие стадии: a) обеспечение серной кислоты и хлорида калия, b) получение соляной кислоты из хлорида калия и серной кислоты, с выделением в качестве дополнительного продукта сульфата калия; c) разложение фосфатной руды соляной кислотой с получением твердых фосфатов; d) переработка твердых фосфатов со стадии с) и сульфата калия со стадии b), при необходимости совместно с другими источниками минеральных компонентов, в минеральные удобрения. Установка для реализации способа получения комплексных минеральных удобрений из фосфатной руды содержит по меньшей мере следующие конструктивные блоки: A) блок получения соляной кислоты и сульфата калия из хлорида калия и серной кислоты; B) блок получения твердых фосфатов в результате разложения фосфатной руды соляной кислотой; C) блок получения комплексных минеральных удобрений. Изобретения позволяют получить необходимые составляющие компонентов удобрений из доступного сырья и оптимизировать энергетические затраты. 2 н. и 6 з.п. ф-лы, 1 ил., 1 пр.

1. Способ получения комплексных минеральных удобрений из фосфатной руды, включающий следующие стадии:

a) обеспечение серной кислоты и хлорида калия;

b) получение соляной кислоты из хлорида калия и серной кислоты с выделением в качестве дополнительного продукта сульфата калия;

c) разложение фосфатной руды соляной кислотой с получением твердых фосфатов;

d) переработка твердых фосфатов со стадии с) и сульфата калия со стадии b), при необходимости совместно с другими источниками минеральных компонентов, в минеральные удобрения.

2. Способ по п. 1, отличающийся тем, что в результате получают минеральные удобрения типа РК и NPK, содержащие серу в доступной форме.

3. Способ по п. 1, отличающийся тем, что на стадии разложения фосфатной руды используют фосфатную руду с содержанием пентоксида фосфора более 20%.

4. Установка для реализации способа получения комплексных минеральных удобрений из фосфатной руды по п. 1, которая содержит по меньшей мере следующие конструктивные блоки:

A) блок получения соляной кислоты и сульфата калия из хлорида калия и серной кислоты;

B) блок получения твердых фосфатов в результате разложения фосфатной руды соляной кислотой;

C) блок получения комплексных минеральных удобрений,

причем блок получении соляной кислоты и сульфата калия содержит узел подготовки соляной кислоты для выщелачивания, в котором осуществляется разбавление соляной кислоты до заданной концентрации и накопление соляной кислоты заданной концентрации в количестве, необходимом для работы установки.

5. Установка по п. 4, отличающаяся тем, что дополнительно содержит блок получения серной кислоты из комовой или газовой серы.

6. Установка по п. 5, отличающаяся тем, что тепловую энергию, выделяющуюся в блоке получения серной кислоты, направляют для теплоснабжения блока получения твердых фосфатов.

7. Установка по п. 4, отличающаяся тем, что дополнительно содержит блок выделения магния из фильтрата, образующегося после отделения фосфатов в блоке разложения фосфатной руды.

8. Установка по п. 4, отличающаяся тем, что дополнительно содержит блок получения твердого хлористого кальция.

| US 3803884 A1, 16.04.1974 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНЫХ УДОБРЕНИЙ | 2008 |

|

RU2369585C1 |

| Способ получения магнийаммонийфосфорных удобрений | 1979 |

|

SU874718A1 |

| US 4217333 A1, 12.08.1980. | |||

Авторы

Даты

2017-11-08—Публикация

2016-04-04—Подача