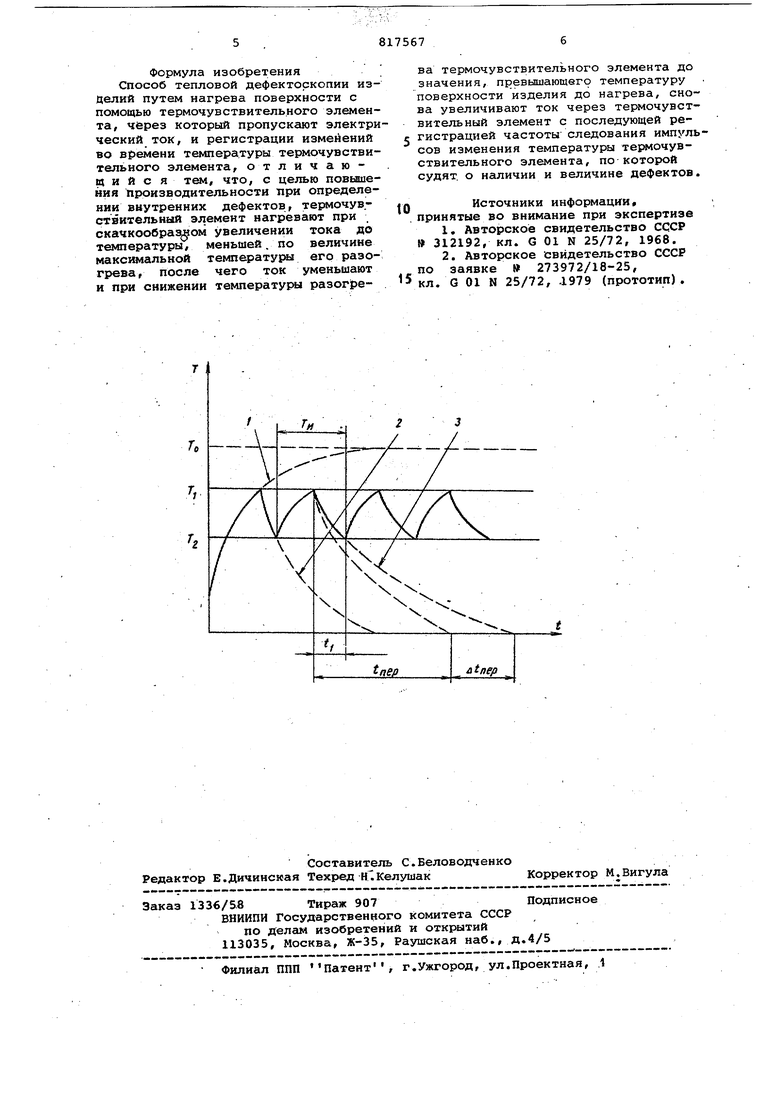

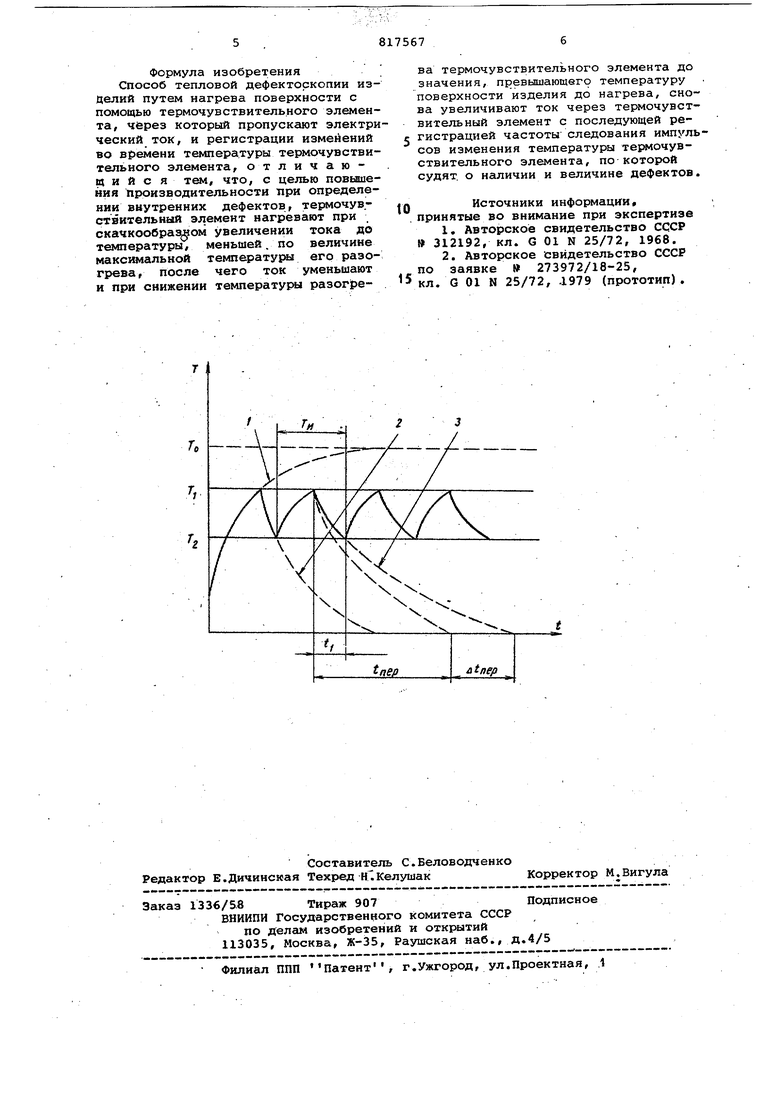

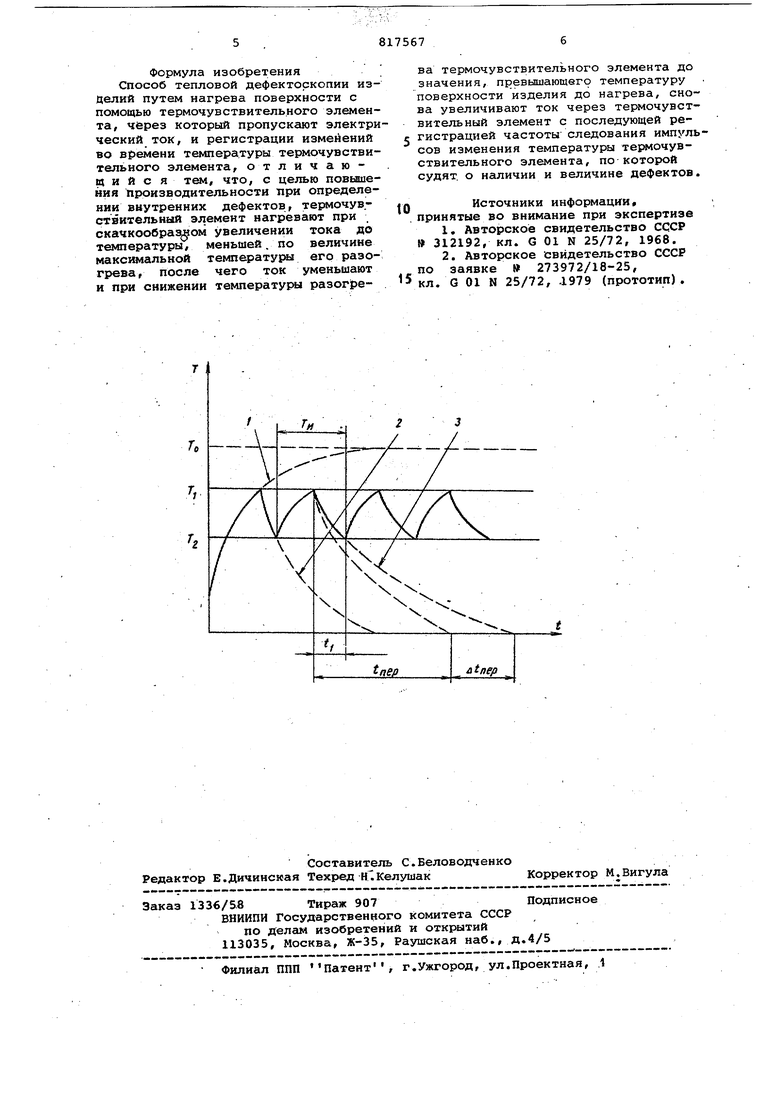

(54) СПСХ:ОБ ТЕПЛОВОЙ ДЕФЕКТОСКОПИИ ИЗДЕЛИЙ регистрацией частоты следования им пульсов изменения температуры термочувствительного элемента, по которой судят о наличии и величине дефектов. .На чертеже приведена диаграмма изменений во. времени температуры тер мочувствительного элемента. При скачкообразном увеличении тока JY через термочувствительный элемент последний начинает разогреваться, стремясь достичь максимальной температуры TO (участок 1), определяемой величиной тока -г Однако при достижении температуры разогрева Т термочувствительного элемента вели чины Т скачкообразно уменьшают ток, протекающий через термочувствительны элемент. При скачкообразном уменьшении тока IY температура нагрева Т термочувствительного элемента начина ет снижаться, стремясь достичь своего минимального значения (участок 2 которое равно температуре поверхности изделия до его нагрева. При дости жений температуры нагрева термочувст вительного элемента значения Т ск-ачкообразно увеличивают ток 3- через термочувствительный элемент. Пос ле этого цикл разогрева термочувствительного элемента до температуры Т| повторяется, а при достижении тем пературы термочувствительного элемен та значения Т снова осуществляется Скачкообразное уменьшение тока то Период одного изменения температуры Т термочувствительного элемен та, а следовательно,и частота f .следования импульсов Up с термочувствительного элемента, характеризует ся крутизной кривой переходного процесса (участок 1) изменения температуры Т термочувствительного элемента между уровнями Т и Т. Крутизна кривой переходного процесса изменения температуры термочувствительного элемента определяется коэффициентом рассеяния Н термочувствительного эле мента, однозначно связанного с его тепловой постоянной временив. ГП, где t - тепловая постоянная времени термочувствительного элемен та,m - масса нагретого тела с - удельная теплоемкость материала контролируемого изделия;Н - коэффициент рассеяния термочувствительного элемента. Коэффициент рассеяния Н зависит от теплопроводности массы тела в месте разогрева. При наличии дефекта (полость, инородное тело и др.) в теле контролируемого изделия меняется тепловое сопротивление массы тела, что приводит к изменению значения коэффициента рассеяния Н, а следовательно и величины тепловой постоянной времени t Тепловая постоянная времени о определяет время остывания tgcj места контакта термочувствительного элемента и контролируемой поверхности при скачусообразно уменьшающемся токе Ijчер з термочувствительный элемент. Следовательно, при появлении дефекта в теле изделия коэффициент рассеяния Н изменится на дН, что приведет к изменению :Времени остывания tocr Это, в свою очередь, приведет к изменению крутизны кривой переходного процесса остывания термочувствительного элемента между уровнями Т и Т2 его температуры. Как следствие, изменится составляющая времени t периода колебаний, приводя к изменению периода Тц следования импульсов (частота следования) гГадения напряжения U на термочувствительном элементе. Таким образом, при определении наличия дефектов в теле контролируемого изделия достаточно осуществлять контроль процесса разогрева только в одной точке поверхности контроли-. руемого изделия. Осуществлять контроль температурного режима на поверхности изделия в близлежащих точках не требуется, что существенно повышает производительность определения , дефектов в теле изделий. Это является важным при больших партиях контролируемых изделий. В этом случае выходной сигнал при измерениях (падение напряжения UQ на термочувствительном элементе) носит частный характер. По величине изменения часто,ты выходного сигнала можно судить о величине и характере дефекта. Данное обстоятельство упрощает процесс обработки выходных данных при измерениях на ЦВМ. Так, для случая применения в качестве термочувствительного элемента платиновой пленки толщиной 1 мкм, разогреваемой током ЗОО. Ом) до максимальной температуры Тд 300®С, изменение коэффициента рассеяния Н на t 10% за счет наличия внутренних дефектов в теле изделия, приводит к изменению начальной частоты f ft 1500 Гц выходного сигнала UQ с термочувствительного элемента на 300 Гц ( 20°С). При этом время контроля- наличия дефектов определяется временем периода f импульсов и составляет 1/1500 с. Предлагаемый способ тепловой дефектоскопии изделий обеспечивает частотный выходной сигнал при измерениях.и повышает производительность при определении внутренних дефектов в теле изделий. Сложность, стоимость аппаратуры, реализующей данный способ, снижается ориентировочнов 23 раза.

Формула изобретения Способ тепловой дефектоскопии изделий путем нагрева поверхности с помощью термочувствительного элемента, через который пропускают электрический ток, и регистрации измейений во времени температуры термочувствительного элемента, отличающийся тем, что, с целью повьашения производительности при определении внутренних дефектов, термочув.стяительный элемент нагревают при . скачкообрааном увеличении тока до температуры, меньшей. по величине максимальной температурил его разогрева, после чего ток уменьшают и при снижении температуры pasorjpeва термочувствительного элемента до значения, превышающего температуру поверхности изделия до нагрева, снова увеличивают ток через термочувствительный элемент с последующей регистрацией частоты следования импульсов изменения температуры термочувствительного элемента, по которой судят, о наличии и величине дефектов.

источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР 312192, кл. G 01 N 25/72, 1968.

2.Авторское свидетельство СССР по заявке 273972/18-25,

кл. G 01 N 25/72, -1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловой дефектоскопиииздЕлий | 1979 |

|

SU808925A1 |

| Способ тепловой дефектоскопии изделий | 1981 |

|

SU972367A1 |

| Способ измерения теплового сопротивления переход-корпус силовых полупроводниковых приборов | 2019 |

|

RU2724148C1 |

| Термоанемометрический датчик | 1978 |

|

SU679880A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПЕРЕХОДНОЙ ТЕПЛОВОЙ ХАРАКТЕРИСТИКИ ПОЛУПРОВОДНИКОВЫХ ИЗДЕЛИЙ | 2016 |

|

RU2639989C2 |

| СПОСОБ КАПИЛЛЯРНОЙ ДЕФЕКТОСКОПИИ | 2017 |

|

RU2674124C1 |

| Термоанемометрический преобразователь | 1980 |

|

SU1029083A1 |

| СПОСОБ ЭЛЕКТРОСИЛОВОЙ ТЕРМОГРАФИИ ПРОСТРАНСТВЕННЫХ ОБЪЕКТОВ С ЗАШУМЛЕННОЙ ПОВЕРХНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2740183C1 |

| Способ тепловой дефектоскопии | 1988 |

|

SU1627954A1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2036448C1 |

Гн .

Л

/

Ч

at пер

Авторы

Даты

1981-03-30—Публикация

1979-02-23—Подача