Изобретение относится к измерительной технике и может быть использовано в устройствах измерения давления газов в широком диапазоне давлений.

Известны способы измерения давления газов, использующие зависимость от давления интенсивности передачи тепла от нагреваемого элемента в газ (воздух).

Известен термоэлектрический датчик давления газов, обладающий высокой чувствительностью в области давлений около 1 атм. Коэффициент теплообмена определяется процессами естественной конвекции, и теплоотдача существенно зависит от ориентации датчика в поле тяжести, поэтому построение измерительного устройства, работающего в диапазоне давлений более ≈1 атм и основанного на известном способе, не обеспечивает требуемой точности.

Известны также способы измерения давления газов, позволяющие устранить зависимость результата измерения от температуры газа, уменьшить энергопотребление и т. п. Для этого давление газа определяют по скорости разогрева и остывания термочувствительного элемента при включении или выключении электрического тока, перегревающего его относительно окружающего его газа, при этом измерения проводят в режиме установившегося теплообмена с газовой средой. Эти способы могут работать только при низких давлениях.

Наиболее близким к предлагаемому является способ измерения давления газов, использующий нагреваемый элемент с микроскопическими размерами, получаемый с помощью микроэлектронной технологии. Через нагреваемый элемент пропускают электрический ток, разогревая его. Рассеиваемая мощность автоматически подбирается таким образом, что величина разогрева нагреваемого элемента поддерживается постоянной. Давление определяют по градуировочной кривой, представляющей собой зависимость рассеиваемой мощности от давления газа при фиксированном разогреве нагреваемого элемента.

Для осуществления данного способа измерения в качестве нагреваемого термочувствительного элемента используют металлический терморезистор, сформированный на тонкой диэлектрической пленке. Диэлектрическая пленка нависает над V-канавкой, изготовленной на поверхности кремниевой пластины методом химического травления. Для расширения диапазона измеряемых давлений в область высоких давлений специально используют нагреваемый термочувствительный элемент с микроскопическими размерами, обеспечивающий резкий градиент температуры у его поверхности. Данный способ имеет предел измерения давления, составляющий несколько атмосфер, поскольку длина свободного пробега молекул газа при таких давлениях достигает величины 10-6-10-5 см, а минимально достижимые размеры нагреваемого элемента (определяемые технологическими возможностями изготовления) ≈ 10-4 см.

Целью изобретения является расширение диапазона измеряемых давлений.

Поставленная цель достигается тем, что в известном способе измерения давления газов путем определения интенсивности теплообмена между нагреваемым элементом и газом, включающем пропускание электрического тока через нагреваемый элемент, измерение зависимости температуры разогрева от рассеиваемой мощности и определение давления по градуировочной зависимости, пропускание электрического тока осуществляют в импульсном режиме, при этом деятельность импульсов в токе tимп выбирают из условия tимп < τ, где τ характерное время установления стационарного распределения температуры в газе при скачкообразном изменении температуры нагреваемого элемента.

Поставленная цель достигается также тем, что в известном устройстве, содержащем кремниевую подложку, на которой сформирована диэлектрическая пленка с электрически нагреваемым элементом, расположенным на пленке, причем в подложке выполнено углубление, расположенное под нагреваемым элементом, отношение минимального поперечного размера нагреваемого участка диэлектрической пленки к суммарной толщине диэлектрической пленки и нагреваемого элемента превышает 50.

Предлагаемый способ характеризуется следующей последовательностью операций.

Для его осуществления нужно изначально определить значение времени τ, необходимое для установления стационарного распределения температуры в газе при скачкообразном изменении температуры нагреваемого элемента.

Затем нагреваемый элемент помещают в исследуемую среду с температурой Тo, разогревают коротким импульсом тока с фиксированной мощностью и длительностью tимп (tимп < τ) до температуры То-Т, измеряют величину разогрева Т и по градуировочной кривой, представляющей зависимость Т от давления газа, определяют давление газа. Построение градуировочной кривой проводят стандаpтным методом путем сравнения показаний предлагаемого датчика и аттестованного средства измерения давления во всем рабочем диапазоне.

Главным условием осуществимости способа является малая термическая масса термочувствительного элемента, т.е. постоянная времени его остывания должна быть меньше или по крайней мере сравнима со временем τ.

Оптимальное отношение между величинами tимп и τ может определяться экспериментально, поскольку оно зависит от конструктивных особенностей нагреваемого элемента его формы, теплоемкости, площади теплообмена с газом и т.п.

В предлагаемом способе акт измерения температуры нагреваемого элемента проводят за время tимп меньше, чем время τ установления стадии регулярного теплообмена.

Этот режим характеризуется возникновением больших градиентов температур ∂ Т2/∂ х, что определяет значительное преобладание роли процессов диффузионного переноса тепла над конвекционным во всем диапазоне измеряемых давлений. Решение системы уравнений в этом случае зависит от плотности газа, пропорциональной его давлению.

Для создания устройства для измерения давления газов, эффективно реализующего предлагаемый способ измерения, необходимо существенно изменить геометрию нагреваемого элемента по сравнению с известными техническими решениями. Если в прототипе используется нагреваемый элемент с микроскопическим поперечным размером нагреваемого участка, сравнимым с его толщиной, то в предлагаемом устройстве он должен обладать максимальной площадью теплообмена и минимальной теплоемкостью. Поскольку теплоемкость пропорциональна суммарной толщине диэлектрической пленки и нагреваемого элемента d, должно обеспечиваться максимально возможное отношение l/d, где l минимальный поперечный размер нагреваемого участка диэлектрической пленки. Предельное значение данного отношения, полученное экспериментально и позволяющее осуществить предлагаемый способ, составляет величину l/d ≃ 50. При большей толщине d чувствительность устройства снижается. С другой стороны чрезмерное уменьшение толщины d приводит к снижению механической прочности устройства, что ограничивает отношение l/d.

Для осуществления предлагаемого способа измерения предпочтительной является геометрия плоского пленочного нагреваемого элемента, имеющего хорошую тепловую изоляцию от корпуса. Создание такого датчика возможно при использовании микроэлектронной технологии, позволяющей получать тонкие мембраны (толщиной 0,1-0,5 мкм) из материалов с малым значением коэффициента теплопроводности (например, SiO2 и SiN4).

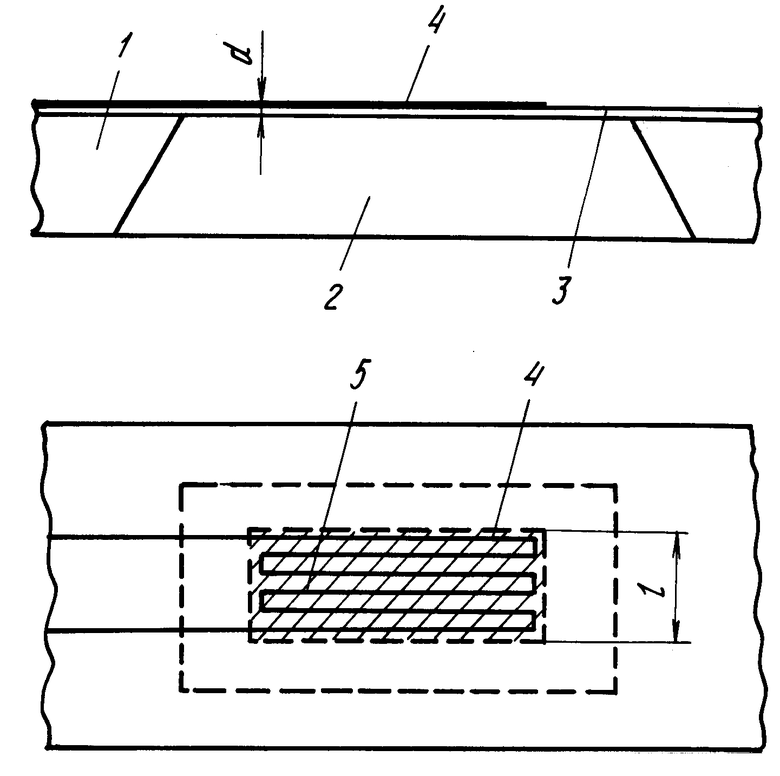

На чертеже представлен один из возможных вариантов предлагаемого устройства, две проекции.

Устройство содержит кремниевую подложку 1 с углублением 2, диэлектрическую пленку 3 и нагреваемый элемент 4. Пунктиром линией отмечена граница углубления. Нагреваемый участок 5 диэлектрической пленки заштрихован. Его минимальный поперечный размер равен l.

Датчики обладают высокой чувствительностью в диапазоне давлений до 100 атм, что подтверждается проведенными предварительными экспериментами с использованием стандартных средств измерений, в то время как и в прототипе верхний предел измерений составляет величину около 1 атм.

Устройство работает следующим образом.

Через нагреваемый элемент 4 пропускают электрический ток, разогревая его до температуры То-Т, где То температура окружающей среды. Длительность импульса тока tимп и его амплитуда поддерживаются постоянными. Измеряют величину Т и по градуировочной кривой, представляющей зависимость Т от давления газа, определяют давление газа. Построение градуировочной кривой проводят стандартным методом путем сравнения показаний предлагаемого датчика и аттестованного средства измерения давления в требуемом рабочем диапазоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 1993 |

|

RU2040330C1 |

| Автодинное устройство | 1991 |

|

SU1811614A3 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И/ИЛИ ОСУШКИ ГАЗОВ | 1993 |

|

RU2040311C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗ МЕТАЛЛОВ РАДИОАКТИВНЫХ ИЗОТОПОВ, ОБРАЗОВАВШИХСЯ В РЕЗУЛЬТАТЕ ЯДЕРНОГО ПРЕВРАЩЕНИЯ | 1992 |

|

RU2102125C1 |

| ПРОТЕЗ ГРУДНОЙ ЖЕЛЕЗЫ | 1992 |

|

RU2096024C1 |

| КАТАЛИЗАТОР РЕАКЦИИ ГИДРОСИЛИЛИРОВАНИЯ | 1992 |

|

RU2050193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЕЗА ГРУДНОЙ ЖЕЛЕЗЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2106255C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИКАРБОНИЛЬНЫХ КОМПЛЕКСОВ РОДИЯ (I) С БИДЕНТАТНЫМИ ЛИГАНДАМИ | 1992 |

|

RU2015987C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИ ГАЗОВОГО ПОТОКА И ПЕРЕПАДА ДАВЛЕНИЯ | 1994 |

|

RU2086987C1 |

| Состав для реагентной разглинизации скважины и способ реагентной разглинизации скважины | 1991 |

|

SU1838367A3 |

Изобретения относятся к измерительной технике и могут быть использованы для измерения давления газов в широком диапазоне давлений. Цель: расширение диапазона измеряемых давлений. Сущность изобретения: способ основан на определении интенсивности теплообмена между нагреваемым элементом 4 и газом. Через элемент 4 пропускают электрический ток, измеряют зависимость температуры разогрева эелмента 4 от рассеиваемой мощности и по градуировочной зависимости определяют давление газа. Отличительной особенностью способа является то, что пропускание электрического тока осуществляют в импульсном режиме, при этом длительность импульсов тока tимп выбирают из условия tимп<τ, где τ - характерное время установления стационарного распределения температуры в газе при скачкообразном изменении температуры нагреваемого элемента 4. Устройство для осуществления способа содержит кремниевую подложку 1, на которой сформирована диэлектрическая пленка 3 с электрически нагреваемым элементом 4, расположенным на пленке 3, причем в подложке 1 выполнено углубление 2, расположенное под нагреваемым элементом 4. Отличительной особенностью устройства является то, что отношение минимального поперечного размера нагреваемого элемента к суммарной толщине диэлектрической пленки 3 и нагреваемого элемента 4 превышает 50. 2 с.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4682503, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-27—Публикация

1991-02-04—Подача