1

Изобретение относится к области буровой техники, а именно к конструкциям забойных сепараторов, предназначенных для разделения аэрированной жидкости на газообразную и жидкую фазы.

Известен газо-жидкостный сепаратор, включающий корпус с отверстиями для отвода жидкости, шнек с постоянным шагом, направляющую втулку, два переходника, причем отверстия для отвода жидкости расположены ниже верхней кромки втулки 1.

Недостатком указанного сепаратора является большое сопротивление газо-жидкостной смеси в сепараторе и большая турбулентность потока при выходе из. сепаратора.

Наиболее близким решением из известных является газо-жидкостный сепаратор, включающий корпус с отверстиями, шнек с переменным шагом, переходники и направляющую втулку 2.

Недостаток указанного сепаратора заключается в снижении качества очистки газового потока от жидкости и недостаточном пылеподавлении. Зти недостатки обусловлены конструктивными особенностями сепаратора.

Отверстия в корпусе для выноса жидкости за пределы сепаратора выполнены в зоне, где спираль шнека уже достаточно спрямлена. По мере продвижения потока по спиральному каналу величина центробежных сил уменьшается и на прямолинейном участке спирали приближается к нулю. Поэтому ничто не-мещает отделению частиц жидкости от стенок корпуса и их вторичному перемещению с газовым потоком. Кроме того, уменьшение величины центробежных сил проводит к уменьшению скорости истечения жидкости через отверстия в затрубное пространство и, как следствие, ухудшению пылеподавления.

Целью изобретения является повышение степени очистки газового потока от жидкости и улучшение пылеподавления.

Указанная цель достигается тем, что в

корпусе в зоне изменения шага спиралей

шнека выполнена кольцевая проточка, а у

основания кольцевой проточки в корпусе

выполнены дополнительные отверстия.

Для повышения скорости истечения жидкости в затрубное пространство отверстия у основания кольцевой проточки выполнены по касательной к спиральному каналу, образованному спиралями шнека.

Для равномерного распределения жидкости в затрубном пространстве отверстия у основания кольцевой проточки равномерно расположены по ее периметру в соответствии со спиральным каналом.

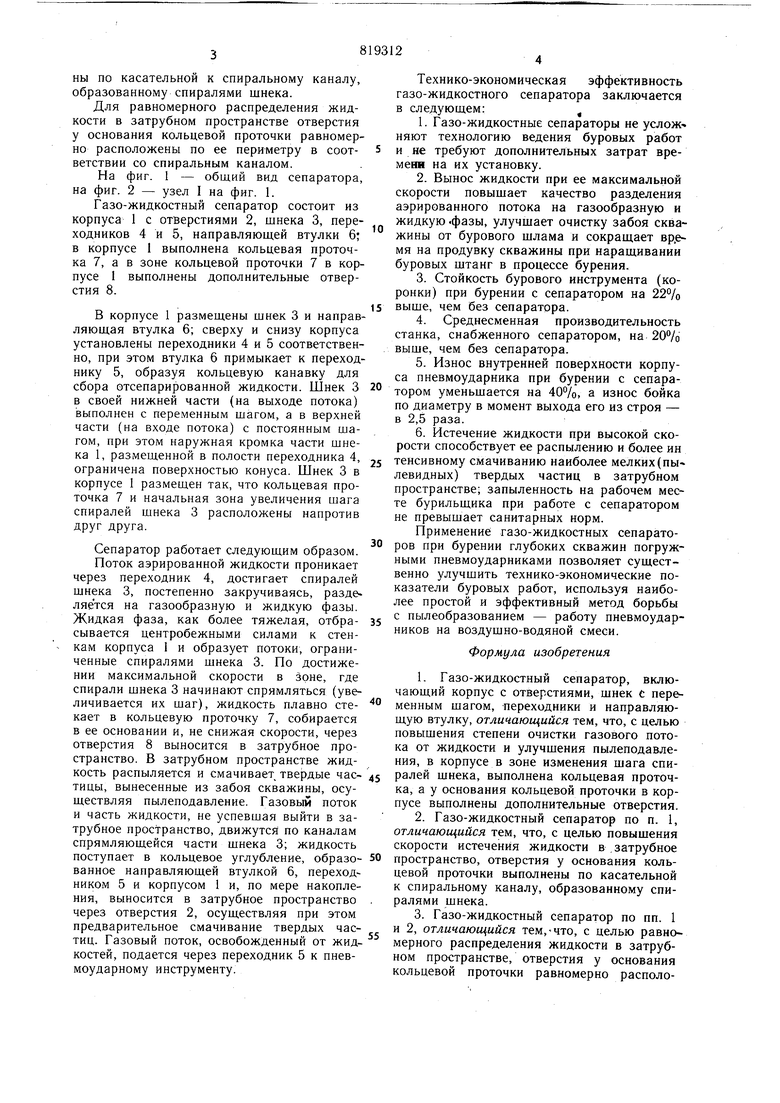

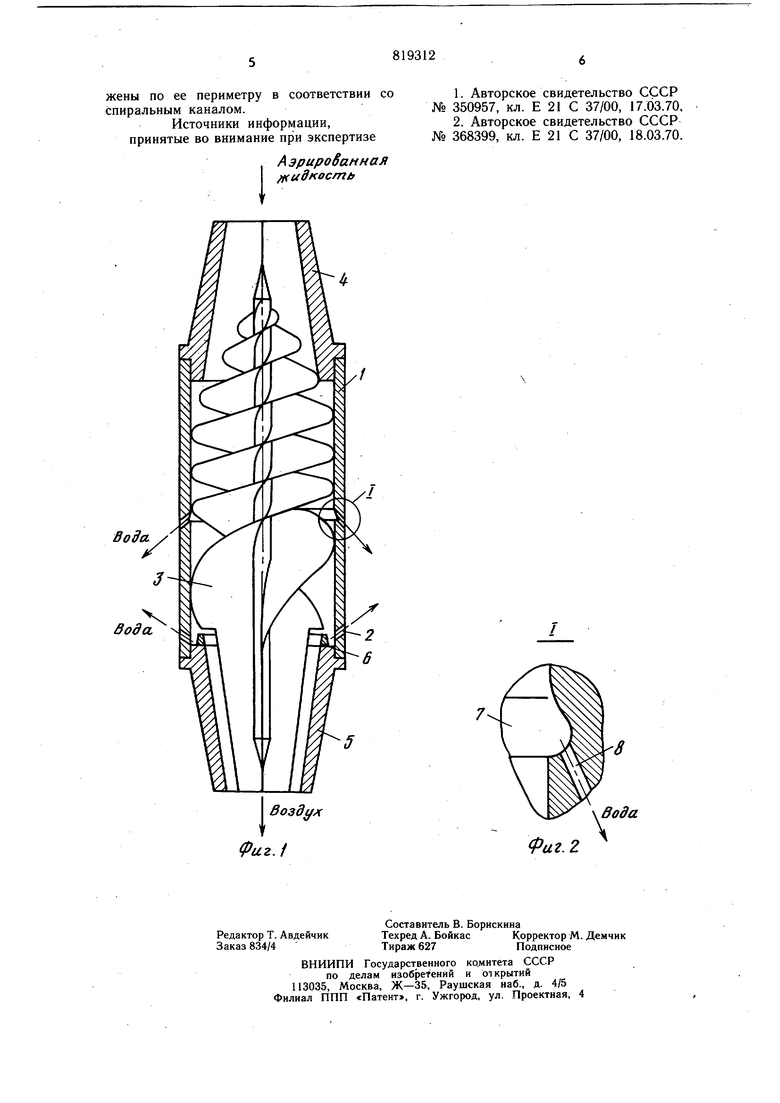

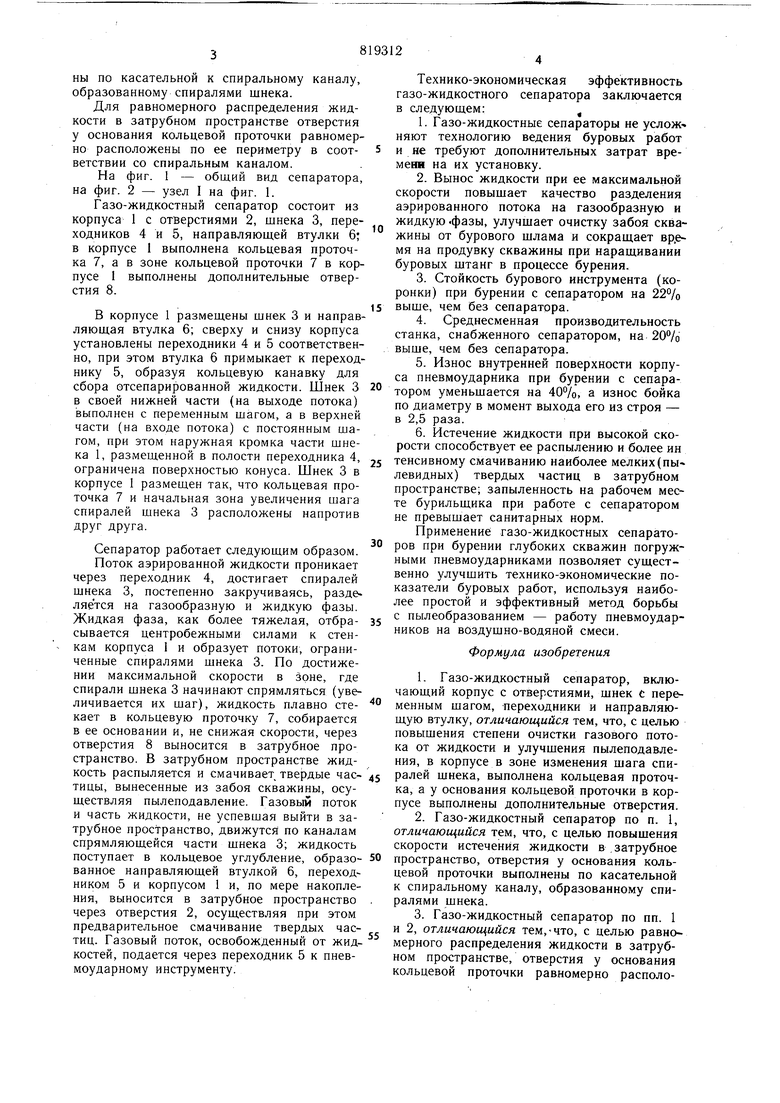

На фиг. 1 - общий вид сепаратора, на фиг. 2 - узел I на фиг. 1.

Газо-жидкостный сепаратор состоит из корпуса 1 с отверстиями 2, шнека 3, переходников 4 и 5, направляющей втулки 6; в корпусе 1 выполнена кольцевая проточка 7, а в зоне кольцевой проточки 7 в корпусе 1 выполнены дополнительные отверстия 8.

В корпусе 1 размещены щнек 3 и направляющая втулка 6; сверху и снизу корпуса установлены переходники 4 и 5 соответственно, при этом втулка 6 примыкает к переходнику 5, образуя кольцевую канавку для сбора отсепарированной жидкости. Шнек 3 в своей нижней части (на выходе потока) выполнен с переменным шагом, а в верхней части (на входе потока) с постоянным шагом, при этом наружная кромка части шнека 1, размещенной в полости переходника 4, ограничена поверхностью конуса. Шнек 3 в корпусе 1 размешен так, что кольцевая проточка 7 и начальная зона увеличения шага спиралей шнека 3 расположены напротив друг друга.

Сепаратор работает следующим образом.

Поток аэрированной жидкости проникает через переходник 4, достигает спиралей шнека 3, постепенно закручиваясь, разделяется на газообразную и жидкую фазы. Жидкая фаза, как более тяжелая, отбрасывается центробежными силами к стенкам корпуса 1 и образует потоки, ограниченные спиралями шнека 3. По достижении максимальной скорости в зоне, где спирали шнека 3 начинают спрямляться (увеличивается их шаг), жидкость плавно стекает в кольцевую проточку 7, собирается в ее основании и, не снижая скорости, через отверстия 8 выносится в затрубное пространство. В затрубном пространстве жидкость распыляется и смачивает, твердые частицы, вынесенные из забоя скважины, осуществляя пылеподавление. Газовый поток и часть жидкости, не успевшая выйти в затрубное пространство, движутся по каналам спрямляющейся части шнека 3; жидкость поступает в кольцевое углубление, образованное направляющей втулкой 6, переходником 5 и корпусом 1 и, по мере накопления, выносится в затрубное пространство через отверстия 2, осуществляя при этом предварительное смачивание твердых частиц. Газовый поток, освобожденный от жидкостей, подается через переходник 5 к пневмоударному инструменту.

Технико-экономическая эффективность газо-жидкостного сепаратора заключается в следующем:,

1.Газо-жидкостные сепараторы не усложняют технологию ведения буровых работ и не требуют дополнительных затрат времени на их установку.

2.Вынос жидкости при ее максимальной скорости повышает качество разделения аэрированного потока на газообразную и жидкую .фазы, улучшает очистку забоя скважины от бурового шлама и сокращает вр.емя на продувку скважины при наращивании буровых штанг в процессе бурения.

3.Стойкость бурового инструмента (коронки) при бурении с сепаратором на 22% выше, чем без сепаратора.

4.Среднесменная производительность станка, снабженного сепаратором, на 20/о выше, чем без сепаратора.

5.Износ внутренней поверхности корпуса пневмоударника при бурении с сепаратором уменьшается на 40%, а износ бойка по диаметру в момент выхода его из строя - в 2,5 раза.

6.Истечение жидкости при высокой скорости способствует ее распылению и более ин тенсивному смачиванию наиболее мелких (пылевидных) твердых частиц в затрубном пространстве; запыленность на рабочем месте бурильщика при работе с сепаратором не превышает санитарных норм.

Применение: газо-жидкостных сепараторов при бурении глубоких скважин погружными пневмоударниками позволяет существенно улучшить технико-экономические показатели буровых работ, используя наиболее простой и эффективный метод борьбы с пылеобразованием - работу пневмоударников на воздушно-водяной смеси.

Формула изобретения

1.Газо-жидкостный сепаратор, включающий корпус с отверстиями, щнек с переменным щагом, переходники и направляющую втулку, отличающийся тем, что, с целью повыщения степени очистки газового потока от жидкости и улучщения пылеподавления, в корпусе в зоне изменения шага спиралей шнека, выполнена кольцевая проточка, а у основания кольцевой проточки в корпусе выполнены дополнительные отверстия.

2.Газо-жидкостный сепаратор по п. 1, отличающийся тем, что, с целью повышения скорости истечения жидкости в .затрубное пространство, отверстия у основания кольцевой проточки выполнены по касательной к спиральному каналу, образованному спиралями шнека.

3.Газо-жидкостный сепаратор по пп. 1 и 2, отличающийся тем,-что, с целью равно мерного распределения жидкости в затрубном пространстве, отверстия у основания кольцевой проточки равномерно располо

| название | год | авторы | номер документа |

|---|---|---|---|

| Погружной пневмоударник | 1981 |

|

SU976049A1 |

| СПОСОБ УДАРНО-ВРАЩАТЕЛЬНОГО БУРЕНИЯ СКВАЖИН И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2015323C1 |

| ГАЗО-ЖИДКОСТНОЙ СЕПАРАТОР | 1973 |

|

SU368399A1 |

| Погружной пневмоударник | 1979 |

|

SU881310A1 |

| Погружной пневмоударник | 1980 |

|

SU939754A1 |

| ПОГРУЖНОЙ ПНЕВМОУДАРНИК | 1990 |

|

RU2026480C1 |

| Забойный сепаратор | 1971 |

|

SU523168A1 |

| Погружной пневмоударник | 1988 |

|

SU1602982A2 |

| Наддолотный газожидкостный сепаратор бурового става | 1976 |

|

SU779573A1 |

| ПОГРУЖНАЯ УДАРНАЯ МАШИНА ДЛЯ БУРЕНИЯ СКВАЖИН КОЛЬЦЕВЫМ ЗАБОЕМ | 1996 |

|

RU2109124C1 |

Авторы

Даты

1981-04-07—Публикация

1978-10-19—Подача