1

Изобретение относится к технике распыления жидкости в энергетике и химической технологии.

Наиболее близкой к изобретению по технической сущности .и достигаемому результату является струйная форсунка, содержащая корпус с накидной гайкой, расположенные в нем по оси жиклер и поршень с центральным сквозным каналом и элемент для регулирования положения поршня в корпусе fl.

Однако возможность распыла только перегретой жидкости требует затрат энергии для нагревания жидкости перед ее диспергированием.

Цель изобретения - уменьшение затрат энергии при диспергировании жидкости.

Указанная цель достигается тем, что струйная форсунка, содержащая корпус с накидной гайкой, расположенные в нем оси жиклер и поршень с центральным Сквозным каналом и элемент для регулирования положения поршня в корпусе,

снабжена . коническим насадком, установ.ленным в корпусе между жиклером и поршнем коаксиально им с образованием с поршнем зазора и выполненным с осевым канапом, диаметр которого равен диаметру жиклера, причем поршень выполнен со сквозными периферийными каналами.

Кроме того, элемент оля регулирования выполнен в виде штифтов из упругого материала, .закрепленных на обращенном к выходной кромке насадка горце.

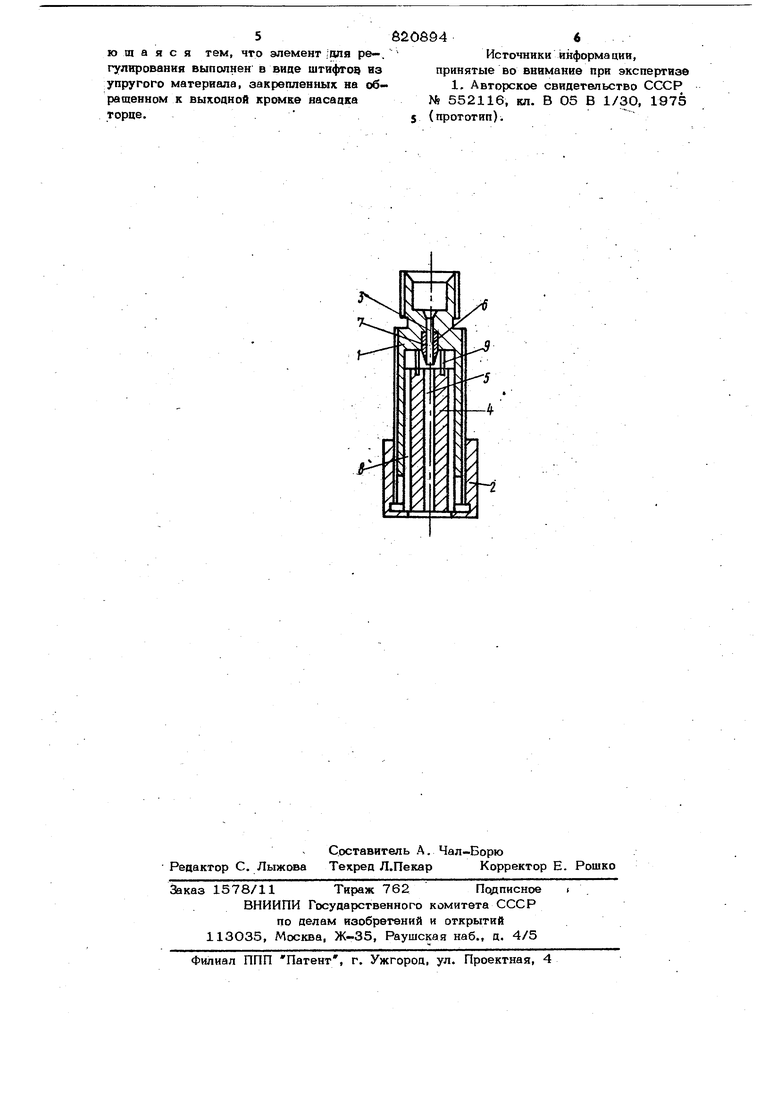

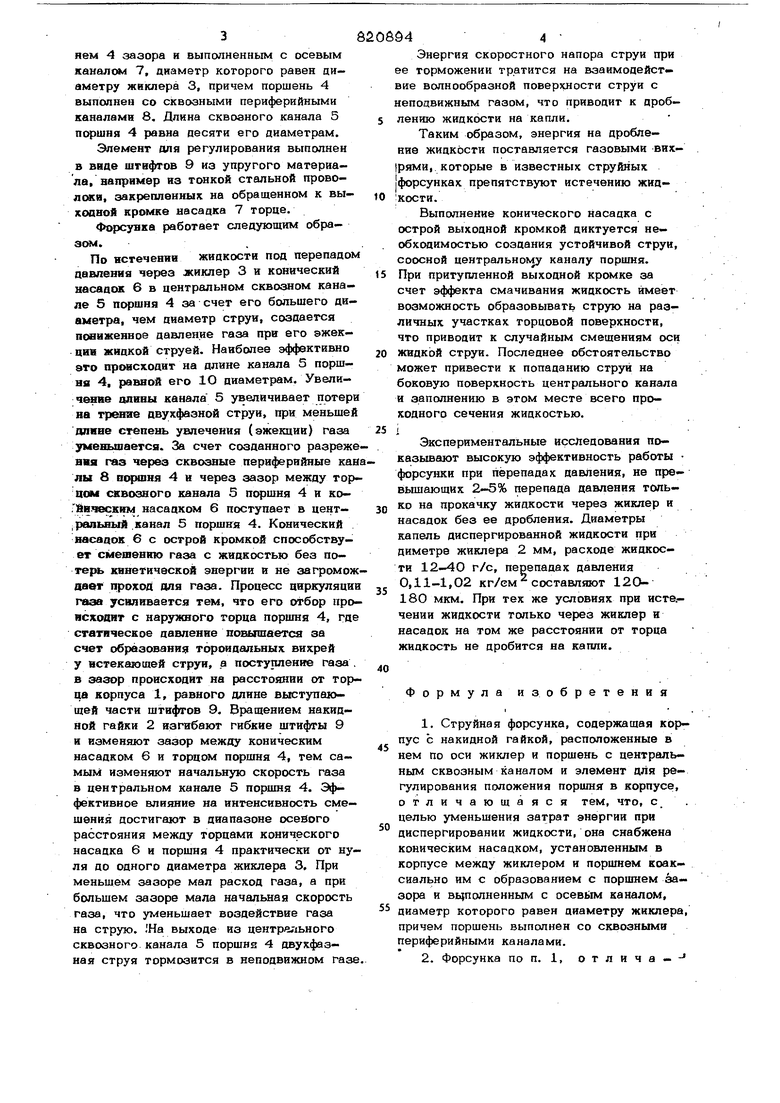

На чертеже изображена струйная форсунка, общий вид.

Она содержит корпус 1 с накиавой гайкой 2, расположенные в нем по оси жиклер 3 и поршень 4 с центральным сквозным каналом и элемент для регулирования положения поршня 4 в корпусе 1.

Форсунка также снабжена коническим насадком 6, установленным в корпусе 1 между жиклером 3 и поршнем 4 коаксиально им с образованием с порш-

яем 4 зазора и выполненным с осевым каналом 7, диаметр которого равен диаметру жиклера 3, причем поршень 4 выполнен со сквозными периферийными каналами S. Длина сквозного канала 5 псфшня 4 равна десяти его диаметрам.

Элемент оля регулирования выполнен в виде штифтов 9 из упругого материала/например из тонкой стальной проволоки, закрепленных на обращенном к выхоовой кромке насадка 7 торце.

Форсунка работает следующим образом..

По истечении жидкости под перепадом давления через жиклер 3 и конический насадок 6 в центральном сквозном канале 5 поршня 4 за счет его большего диаметра, чем диаметр струи, создается повиженное давление газа при его эжекцив жидкой струей. Наиболее эффективно это происходит на длине канала 5 поршня 4, равной его 1О диаметрам. Увеличенне оливы канала 5 увеличивает потери на трение двухфазной струи, при меньшей длине степень увлечения (эжекции) газа уменьшается. За счет созданного разреженвя газ через сквозные периферийные канлы 8 ащнвня 4 и через зазор между торцом сквозного канала 5 поршня 4 и ко вгюсктл насадком 6 поступает в цент,ральБЫй .канал 5 поршня 4. Конический насадок 6 с острой кромкой способствует смешению газа с жидкостью без потерь кинетической энергии и не загромождает проход для газа. Процесс циркуляции газа усиливается тем, что его отбор иронсхооит с наружного горца поршня 4, где статическое давление понышвется за счет образования тороидальных вихрей у истекающей струи, а поступление газа . в зазор происходит на расстоянии от торца корпуса 1, равного длине выступающей части штифтов 9. Вращением накидной гайки 2 изгибают гибкие штифты 9 и изменяют зазор между коническим насадком 6 и торцом поршня 4 гем самым изменяют начальную скорость газа в центральном канале 5 поршня 4. Эффективное влияние на интенсивность смешения достигают в диапазоне осебого расстояния между торцами конического насадка 6 и поршня 4 практически от нуля до одного диаметра жиклера 3. При меньшем зазоре мал расход газа, а при большем зазоре мала начальная скорость газа, что уменьшает воздействие газа на струю. .На выходе из центрального сквозного канала 5 поршня 4 двухфазная струя тормозится в неподвижном газе

Энергия скоростного напора струи при ее торможении тратится на взаимодейст вне волнообразной поверхности струи с неподвижным газом, что приводит к дроблению жидкости на капли.

Таким образом, энергия на дробление жидкости поставляется газовыми -вих- |рями, которые в известных струйных {форсунках препятствуют истечению жид:кости.

Выполнение конического насадка с острой выходной кромкой диктуется необходимостью создания устойчивой струи, соосной центральному каналу поршня.

При притупленной выходной кромке за счет эффекта смачивания жидкость имеет возможность образовывать струю на различных участках торцовой поверхности, что приводит к случайным смещениям оси

жидкой струи. Последнее обстоятельство может привести к попаданию струй на боковую поверхность центрального канала и заполнению в этом месте всего проходного сечения жидкостью.

i

Экспериментальные исследования показывают высокую эффективность работы форсунки при перепадах давления, не превышающих 2-5% перепада давления тодько на прокачку жидкости через жиклер и насадок без ее дробления. Диаметры капель диспергированной жидкости при диметре жиклера 2 мм, расходе жидкости 12-40 г/с, перепадах давления 0,11-1,02 кг/ем составляют 120180 мкм. При тех же условиях при исте.чении жидкости только через жиклер и насадок на том же расстоянии от торца жидкость не дробится на капли.

Формула изобретения

I.

1.Струйная форсунка, содержащая корпус с накидной гайкой, расположенные в нем по оси жиклер и поршень с центральным сквозным каналом и элемент для регулирования положения поршня в корпусе, отличающа яся тем, что, с . целью уменьшения затрат энергии при диспергировании жидкости, она снабжена коническим насацком, установленным в корпусе между жиклером и поршнем коаксиально им с образованием с поршнем зазора и выполненным с осевйм каналом, диаметр которого равен диаметру жиклера, причем поршень выполнен со сквозными периферийными каналами.

2.Форсунка по п. 1, отлича-- ю щ а я с я тем, что элемент |для ре-, гулнрования выполнен в вице штифтов из упругого материала, закрепленных на обращенном к выходной кромке насадка торце. в208 5 946 Источники информа ции, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 552116, кп, В 05 В 1/30, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Струйная форсунка | 1975 |

|

SU552116A1 |

| Устройство для смазки и обдува пресс-форм для литья под давлением | 1983 |

|

SU1140832A1 |

| ВИХРЕВАЯ ФОРСУНКА КОЧЕТОВА | 2013 |

|

RU2548069C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЕЕРООБРАЗНЫХ СТРУЙ | 2002 |

|

RU2212952C1 |

| Струйноабразивный аппарат | 1981 |

|

SU1009739A1 |

| Импульсный гидравлический пер-фОРАТОР | 1978 |

|

SU802528A1 |

| УНИВЕРСАЛЬНЫЙ АЭРОГИДРОДИНАМИЧЕСКИЙ НАСАДОК | 2008 |

|

RU2411088C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 1999 |

|

RU2163515C1 |

| ЦЕНТРОБЕЖНАЯ ВИХРЕВАЯ ФОРСУНКА ТИПА КОЧСТАР | 2012 |

|

RU2485986C1 |

| ЦЕНТРОБЕЖНАЯ ВИХРЕВАЯ ФОРСУНКА ТИПА КОЧСТАР | 2013 |

|

RU2532725C1 |

Авторы

Даты

1981-04-15—Публикация

1979-04-27—Подача