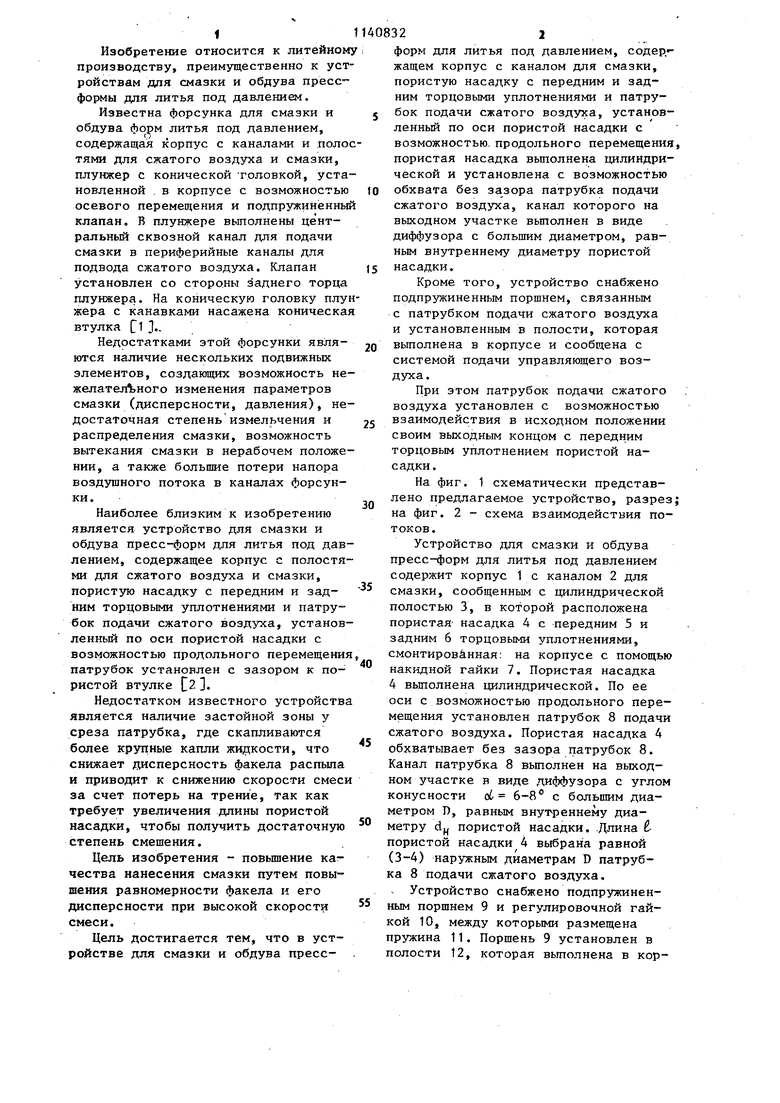

Изобретение относится к литейном производству, преимущественно к уст ройствам для смазки и обдува прессформы для литья под давлением. Известна форсунка для смазки и обдува форм литья под давлением, содержащая корпус с каналами и поло тями для сжатого воздуха и смазки, плунжер с конической толовкой, уста новленной . в корпусе с возможностью осевого перемещения и подпружиненны клапан. В плунжере вьшолнены центральный сквозной канал для подачи смазки в периферийные каналы для подвода сжатого воздуха. Клапан установлен со стороны заднего торца плунжера. На коническую головку плу жера с канавками насажена коническа втулка Cl Недостатками этой форсунки являются наличие нескольких подвижных элементов, создающих возможность не желател1ьного изменения параметров смазки (дисперсности, давления), не достаточная степень измельчения и распределения смазки, возможность вытекания смазки в нерабочем положе нии, а также большие потери напора воздушного потока в каналах форсунки. Наиболее близким к изобретению является устройство для смазки и обдува пресс-форм для литья под дав лением, содержащее корпус с полостя ми для сжатого воздуха и смазки, пористзгю насадку с передним и задним торцовыми уплотнениями и патрубок подачи сжатого воздуха, установ ленный по оси пористой насадки с возможностью продольного перемещени патрубок установлен с зазором к пористой втулке С. . Недостатком известного устройств является наличие застойной зоны у среза патрубка, где скапливаются более крупные капли жидкости, что снижает дисперсность факела распыла и приводит к снижению скорости смес за счет потерь на трение, так как требует увеличения длины пористой насадки, чтобы получить достаточную степень смешения. Цель изобретения - повьштение качества нанесения смазки путем повышения равномерности факела и его дисперсности при высокой скорости смеси. Цель достигается тем, что в устройстве для смазки и обдува прессформ для литья под давлением, содержащем корпус с каналом для смазки, пористую насадку с передним и задним торцовыми уплотнениями и патрубок подачи сжатого воздуха, установленньй по оси пористой насадки с возможностью, продольного перемещения, пористая насадка выполнена цилиндрической и установлена с возможностью обхвата без зазора патрубка подачи сжатого воздуха, канал которого на выходном участке выполнен в виде диффузора с большим диаметром, равным внутреннему диаметру пористой насадки. Кроме того, устройство снабжено подпружиненным поршнем, связанным с патрубком подачи сжатого воздуха и установленным в полости, которая вьтолнена в корпусе и сообщена с системой подачи управляющего возДУха. При этом патрубок подачи сжатого воздуха установлен с возможностью взаимодействия в исходном положении своим выходным концом с передним торцовым уплотнением пористой насадки . На фиг. 1 схематически представлено предлагаемое устройство, разрез; на фиг. 2 - схема взаимодействия потоков. Устройство для смазки и обдува пресс-форм для литья под давлением содержит корпус 1 с каналом 2 для смазки, сообщенным с цилиндрической полостью 3, в которой расположена пористая- насадка А с передним 5 и задним 6 торцовыми уплотнениями, смонтированная: на корпусе с помощью накидной гайки 7, Пористая насадка 4 вьтолнена цилиндрической. По ее оси с возможностью продольного перемещения установлен патрубок 8 подачи сжатого воздуха. Пористая насадка 4 обхватывает без зазора патрубок 8. Канал патрубка 8 выполнен на вькодном участке в виде диффузора с углом конусности ai 6-8 с большим диаметром D, равным внутреннему диаметру d пористой насадки. .Длина i пористой насадки 4 выбрана равной (3-4) наружным диаметрам D патрубка 8 подачи сжатого воздуха. Устройство снабжено подпружиненным поршнем 9 и регулировочной гайкой 10, между которыми размещена ружина 11. Поршень 9 установлен в олости 12, которая выполнена в корпусе 1 и сообщена через канал 13 с системой подачи управляющего воздуха (не показана). Патрубок 8 подачи сжатого поздуха связан с поршнем 9. Для подачи сжатого воздуха в патрубок 8 предусмотрен штуцер 1А, В патрубке 8 около поршня 9 со стороны диффузора выполнено радиальное отверстие 15 для сброса остатка воздуха из полости 12,

Патрубок 8 установлен с возможностью взаимодействия в исходном положении своим выходным концом с передним торцовым уплотнением 5 пористой насадки 4.

Устройство работает следующим образом.

Устройство может осуществлять либо обдув изделия струей воздуха, либо нанесение смазки. В режиме обдува в патрубок 8 через штуцер 14 подается сжатьй воздух. Выход смазки из пористой насадки 4 перекрыт воздушцым патрубком 8 и передним торцовым уплотнением 5. Воздух, истекая из диффузора патрубка 8, обдувает поверхность пресс-формы, не подсасывая смазку. В режиме смазки воздух и смазка подаются по каналам 13 и 2 в патрубок 8 через штуцер 14. В этом случае патрубок 8 вместе с поршнем 9 под действием давления сжатого воздуха, которое действует на поршень в полости цилиндра 12,/преодолевая усилие пружина 11, отводится назад на регулируемое с помощью регулировочной тайки 10 расстояние, тем самым открывая часть пористой насадки продувки сжатым воздухом. Струя сжатого воздуха, истекая из диффузора и расширяясь, попадает в камеру смешения, образованную пористой насадкой 4 и обеспечивает подсо и вытекание смазки из капилляров пористой насадки.

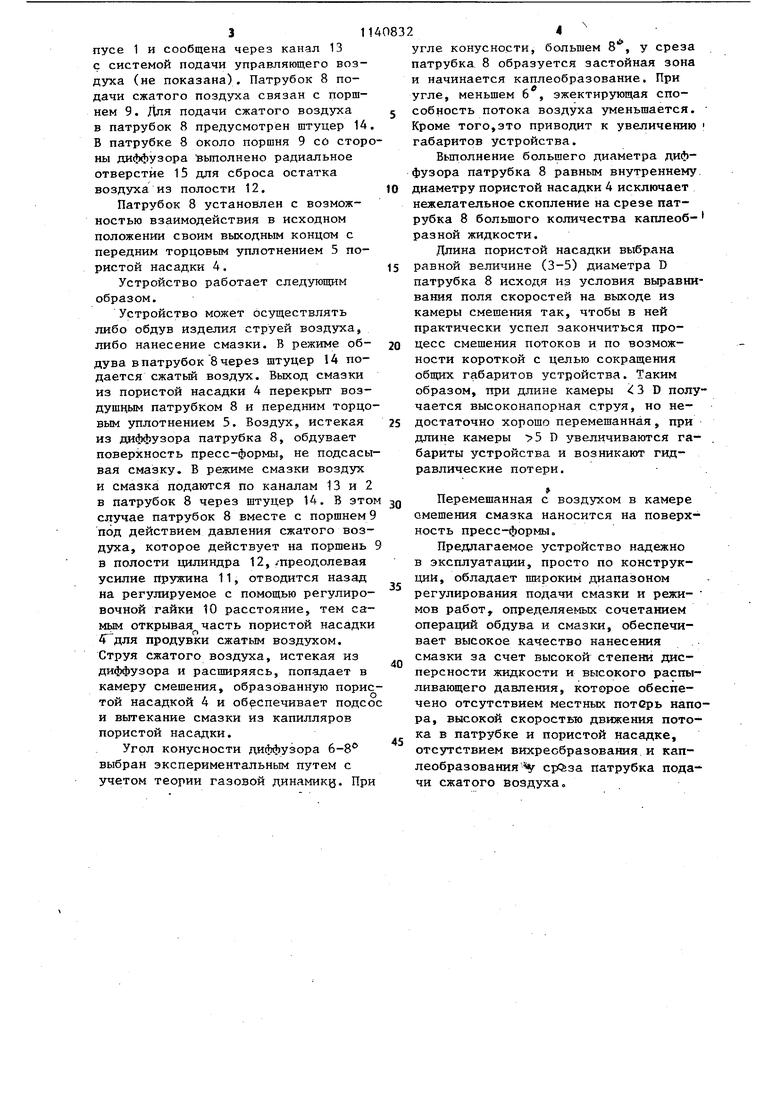

Угол конусности диффузора 6-8 выбран экспериментальным путем с учетом теории газовой динамикц. При

угле конусности, большем 8 , у среза патрубка 8 образуется застойная зона и начинается каплеобразование. При угле, меньшем 6 , эжектирующая способность потока воздуха уменьшается. Кроме того,зто приводит к увеличению габаритов устройства.

Вьшолнение большего диаметра диффузора патрубка 8 равным внутреннему диаметру пористой насадки 4 исключает нежелательное скопление на срезе патрубка 8 большого количества каплеобразной жидкости.

Длина пористой насадки выбр.ана равной величине (3-5) диаметра D патрубка 8 исходя из условия выравнивания поля скоростей на выходе из камеры смешения так, чтобы в ней практически успел закончиться процесс смешения потоков и по возможности короткой с целью сокращения общих габаритов устройства. Таким образом, при длине камеры ( 3 D получается высоконапорная струя, но недостаточно хорошо перемешанная, при длине камеры 5 D увеличиваются габариты устройства и возникают гидравлические потери.

Перемешанная с воздзгхом в камере смешения смазка наносится на поверхность пресс-формы.

Предлагаемое устройство надежно в эксплуатации, просто по конструкции, обладает широким диапазоном регулирования подачи смазки и режимов работ, определяемых сочетанием операций обдува и смазки, обеспечивает высокое качество нанесения смазки за счет высокой степени дисперсности жидкости и высокого распыливающего давления, которое обеспечено отсутствием местных потСрь напора, высокой скоростью движения потока в патрубке и пористой насадке, отсутствием вихреобразовання и каплеобразования% срфза патрубка подачи сжатого воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМАЗКИ И ОБДУВА ПРЕСС-ФОРМЫ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1997 |

|

RU2108202C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 1999 |

|

RU2163515C1 |

| ПРЯМОТОЧНОЕ УСТРОЙСТВО ДЛЯ ОТБОРА ДИСПЕРСНОЙ ФАЗЫ В ВЫСОКОТЕМПЕРАТУРНЫХ И ВЫСОКОСКОРОСТНЫХ ДВУХФАЗНЫХ ПОТОКАХ | 1995 |

|

RU2108559C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО | 2015 |

|

RU2618280C2 |

| МНОГОКОНУСНЫЙ СТРУЙНЫЙ ПЕНОГЕНЕРАТОР | 2007 |

|

RU2336121C1 |

| ПНЕВМАТИЧЕСКАЯ ФОРСУНКА | 2009 |

|

RU2390386C1 |

| Способ приготовления аэрированных суспензий и устройство для его осуществления | 1989 |

|

SU1745888A1 |

| Устройство для смазывания пресс-форм литья под давлением | 1990 |

|

SU1724428A1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1992 |

|

RU2046673C1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДНОЙ РАЗРАБОТКИ ГРУНТА | 2007 |

|

RU2353732C2 |

1. УСТРОЙСТВО ДЛЯ СМАЗКИ И ОБДУВА ПРЕСС-ФОРМЫ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, содержащее корпус с каналом для смазки, пористую насадку с передним и задним торцовыми уплотнениями и патрубок подачи сжатого воздуха, установленный по оси пористой насадки с возможностью продольного перемещения, отличающееся тем, что, с целью повышения качества нанесения смазки путем повьшения равномерности факела и его дисперсности при высокой скорости смеси, пористая насадка вьшолнена цилиндрической и установлена с возможностью обхвата без зазора патрубка подачи сжатого воздуха, канал которого .на выходном участке вьтолнен в виде диффузора с большим диаметром, равным внутреннему диаметру пористой насадки. 2.Устройство по n.l, от ли ч аю щ е е с я тем, что оно снабжено подпружиненным поршнем, связанным с патрубком подачи сжатого воздуха и установленным в полости, которая вьшолнена в корпусе и сообщена с системой подачи управлякмцего воздуха. 3.Устройство по ПП.1 и 2, отличающееся тем, что патру-. бок подачи сжатого воздуха установлен с возможностью взаимодействия в . исходном положении своим выходным концом с передним торцовым уплотнением пористой насадки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-02-23—Публикация

1983-03-14—Подача