Изобретение относится к оборудованию для вскрытия продуктивного пласта при заканчивании нефтяных и газо.вых скважин и может быть использовано для резки труб при капитальном ремонте скважин или ликвидации аварий,

.а также пустотелых свай и опор морских гидротехнических сооружений.

Гидропескоструйные работы, помимо самого процесса, резки, требуют проведения предварительной опрессовки колонны, на которой спущен аппарат, и последующей промывки скважины для извлечения осевшего (в процессе резки) песка, Для опрессовки колонныв нее спускается специальный клапан до посадки на опорную поверхность, предусмотренную непосредственно над насадками аппарата, затем давление в ней повышается до испытательного, после чего клапан извлекается/ например, обратной промывкой. Для промывки же песчаной пробки производится обычно подъем из скважины аппарата и повторный спуск колонны с наконечником для промывки песка.

Известен гидравлический якорьперфоратор, который снабжен радиально подвижными плашками, в которых

размещены насадки. При закачке пульпы плашки под воздействием перепада давления выдвигаются из корпуса и . врезаются в стенку обсадной колонны 1 .

Недостатками данного устройства являются невозможность резки колонны, необходимость дополнительных устройств для опрессовки -труб и промывки скважины оТ песка.

Известно также устройство для вращения абразивного перфоратора, выполненное в виде кольцевого поршня, перемещающегося в пространстве между кожухом и валом и соединенного с гайкой, взаимодействующей.с резьбой вала,, который соединен с перфоратором. В кожух устройства для замедления движения поршня вмонтирован капилляр, через который масло из Кс1меры выдавливается в скважину. Поршень,

,вал и перфоратор соединены между собой, а гайка неподвижно закреплена в кожухе, что обеспечивает перфоратору движение по винтовой линии под действием перепада давления прокачиваемой жидкости, воздействующей

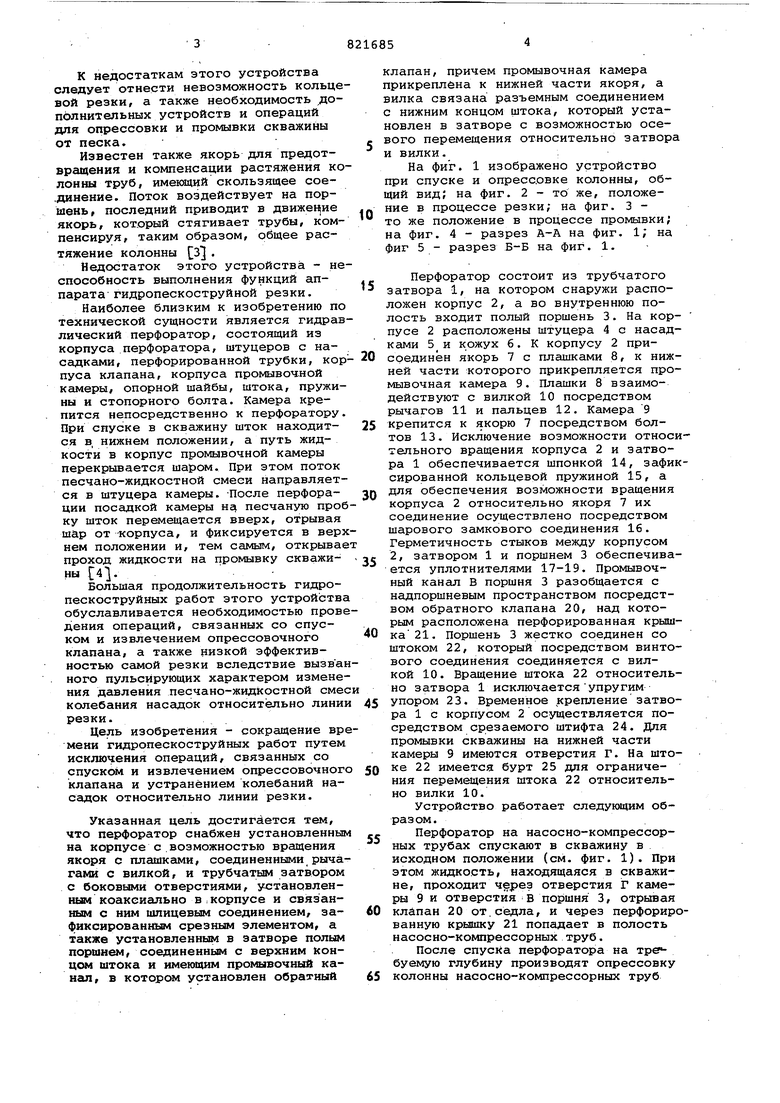

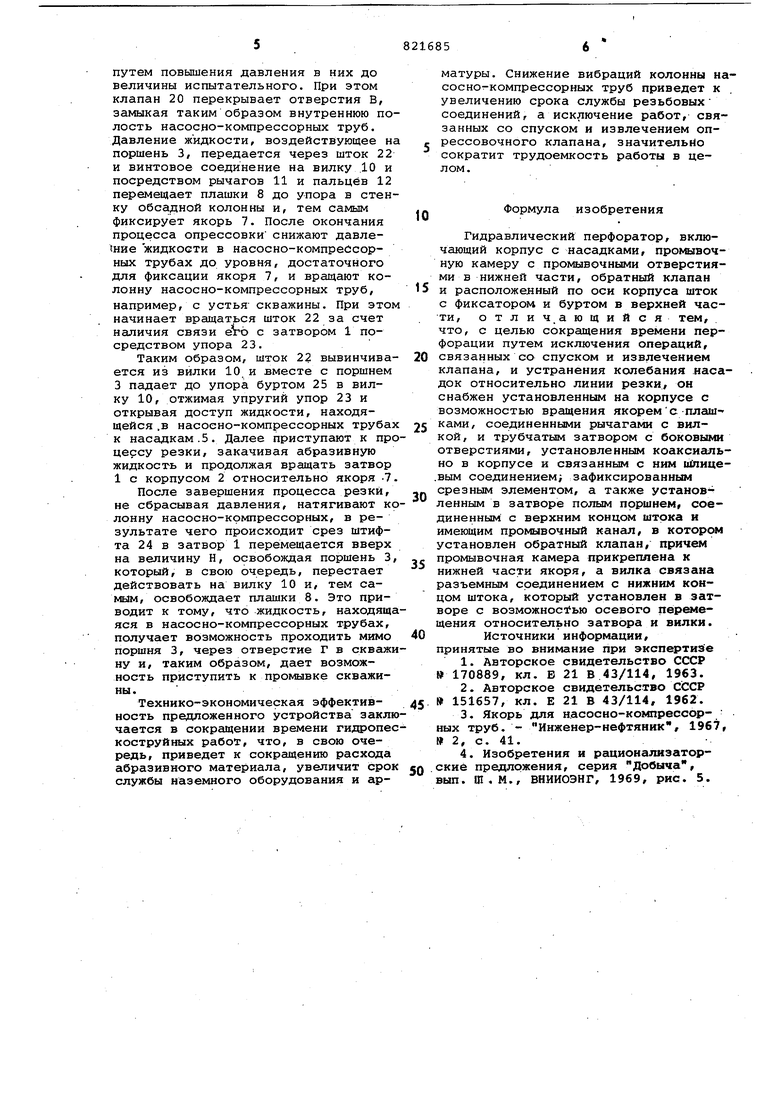

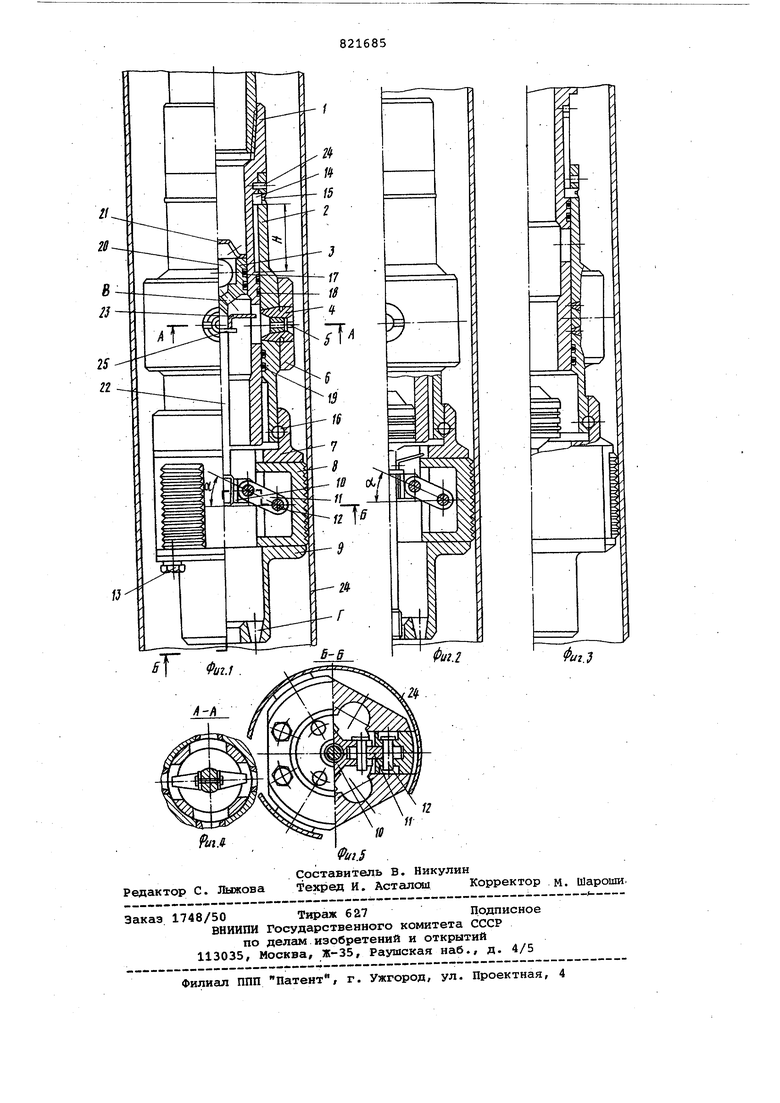

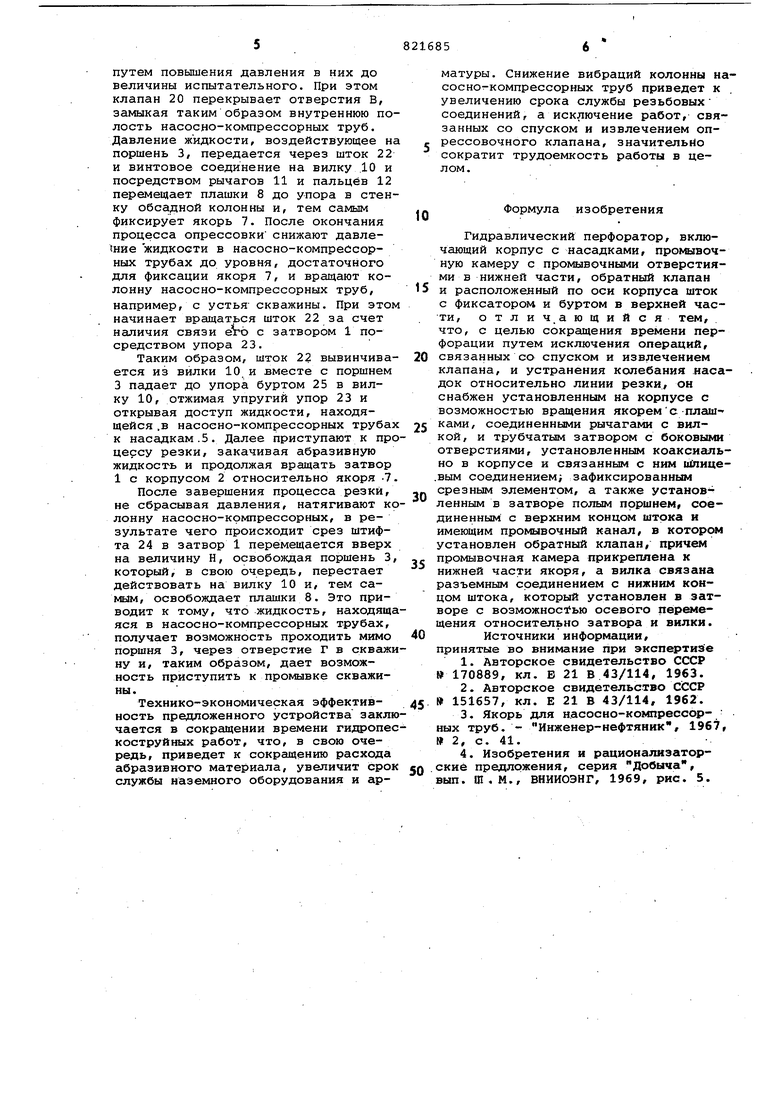

.на поршень 2. К недостаткам этого устройства следует отнести невозможность кольце вой резки, а также необходимость допЬлнительных устройств и операций для опрессовки и промывки скважины от песка. Известен также якорь для предотвращения и компенсации растяжения ко лонны труб, имеквдий скользящее сое.динение. Поток воздействует на поршень, последний приводит в движеН|ие якорь, который стягивает трубы, компенсируя, таким образом, общее растяжение колонны 31 . Недостаток этого устройства - не способность выполнения функций аппарата гидропескоструйной резки. Наиболее близким к изобретению по технической сущности является гидрав лический перфоратор, состоящий из корпуса перфоратора, штуцеров с насадками, перфорированной трубки, кор пуса клапана, корпуса промывочной камеры, опорной шайбы, штока, пружины и стопорного болта. Камера крепится непосредственно к перфоратору При спуске в скважину шток находится в, нижнем положении, а путь жидкости в корпус промывочной камеры перекрывается шаром. При этом поток песчано-жидкостной смеси направляется в штуцера камеры. -После перфорации посадкой камеры на песчаную про ку шток перемещается вверх, отрывая шар от -корпуса, и фиксируется в вер нем положении и, тем самым, открыва проход жидкости на промывку скважины 4.. Большая продолжительность гидропескоструйных работ этого устройств обуславливается необходимостью пров дения операций, связанных со спуском и извлечением опрессовочного клапана, а также низкой эффективностью самой резки вследствие вызва ного пульсирующих характером измене ния давления песчано-жидкостной сме колебания насадок относительно лини резки. Цель изобретения - сокращение вр мени гидропескоструйных работ путем исключения операций, связанных со спуске и извлечением опрессовочног клапана и устранением колебаний насадок относительно линии резки. Указанная цель достигается тем, что перфоратор снабжен установленным на корпусе с возможностью вращения якоря с плашками, соединенными рыча гами с вилкой, и трубчатым затвором с боковыми отверстиями, установленHbDf коаксиально в.корпусе и связанным с ним шлицевым соединением, зафиксированным срезным элементом, а также установленным в затворе полым поршнем, соединенным с верхним концом штока и имеющим промывочный канал, в котором установлен обратный клапан, причем промывочная камера прикреплена к нижней части якоря, а вилка связана разъемным соединением с нижним концом штока, который установлен в затворе с возможностью осевого перемещения относительно затвора и вилки. На фиг. 1 изображено устройство при спуске и опресс.овке колонны, общий вид; на фиг. 2 - то же, положение в процессе резки; на фиг. 3 то же положение в процессе промывки; на фиг. 4 - разрез А-А на фиг. 1; на фиг 5 - разрез Б-Б на фиг. 1. Перфоратор состоит из трубчатого затвора 1, на котором снаружи расположен корпус 2, а во внутреннюю полость входит полый поршень 3. На корпусе 2 расположены штуцера 4 с насадками кожух 6. К корпусу 2 присоединен якорь 7 с плашками 8, к нижней части которого прикрепляется промывочная камера 9. Плашки 8 взаимодействуют с вилкой 10 посредством рычагов 11 и пальцев 12. Камера 9 крепится к якорю 7 посредством болтов 13. Исключение возможности относительного вращения корпуса 2 и затвора 1 обеспечивается шпонкой 14, зафиксированной кольцевой пружиной 15, а для обеспечения возможности вращения корпуса 2 относительно якоря 7 их соединение осуществлено посредством шарового замкового соединения 16. Герметичность стыков между корпусом 2, затвором 1 и поршнем 3 обеспечивается уплотнителями 17-19. Промывочный канал В поршня 3 разобщается с надпоршневым пространством посредством обратного клапана 20, над которым расположена перфорированная крышка 21. Поршень 3 жестко соединен со штоком 22, который посредством винтового соединения соединяется с вилкой 10. Вращение штока 22 относительно затвора 1 исключаетсяупругим упором 23. Временное крепление затвора 1 с корпусом 2 осуществляется посредством срезаемого штифта 24. Для промывки скважины на нижней части камеры 9 имеются отверстия Г. На штоке 22 имеется бурт 25 для ограничения перемещения штока 22 относительно вилки 10. Устройство работает следующим образом. Перфоратор на насосно-компрессорных трубах спускают в скважину в исходном положении (см. фиг. 1). При этом жидкость, находящаяся в скважине, ПРОХОДИТ через отверстия Г камеры 9 и отверстия в поршня 3, отрывая клйпан 20 от.седла, и через перфорированную крышку 21 попадает в полость насосно-компрессорных труб. После спуска перфоратора на тре буемую глубину производят опрессовку колонны насосно-компрессорных труб путем повышения давления в них до величины испытательного. При этом клапан 20 перекрывает отверстия В, замыкая таким образом внутреннюю по лость насосно-компрессорных труб. Давление жидкости, воздействующее н поршень 3, передается через шток 22 и винтовое соединение на вилку .10 и посредством рычагов 11 и пальцев 12 перемещает плашки 8 до упора в стен ку обсадной колонны и, тем самым фиксирует якорь 7. После окончания процесса опрессовки снижают давле ние жидкости в насосно-компреСсорных трубах до уровня, достаточного для фиксации якоря 7, и вращают колонну насосно-компрессорных труб, например, с устья скважины. При этом начинает вращаться шток 22 за счет наличия связи dto с затвором 1 посредством упора 23. Таким образом/ шток 22 вывинчивается из вилки 10 и вместе с поршнем 3 падает до упора буртом 25 в вилку 10, отжимая упругий упор 23 и открывая доступ жидкости, находящейся .в насосно-компрессорных трубах к насадкам .5. Далее приступают к про цессу резки, закачивая абразивную жидкость и продолжая вращать затвор 1 с корпусом 2 относительно якоря -7 После завершения процесса резки, не сбрасывая давления, натягивают ко лонну насосно-компрессорных, в результате чего происходит срез штифта 24 в затвор 1 перемещается вверх на величину Н, освобождая поршень 3 который, в свою очередь, перестает действовать на вилку 10 и, тем самым, освобождает плашки 8. Это приводит к тому, что жидкость, находяща яся в насосно-компрессорных трубах, получает возможность проходить мимо поршня 3, через отверстие Г в скважи ну и, таким образом, дает возможность приступить к промывке скважины. Технико-экономическая эффектнаность предложенного устройства заклю чается в сокращении времени гидропес коструйных работ, что, в свою очередь, приведет к сокращению расхода абразивного материала, увеличит срок службы наземного оборудования и арматуры. Снижение вибраций колонны насосно-компрессорных труб приведет к увеличению срока службы резьбовых соединений, а исключение работ, связанных со спуском и извлечением опрессовочного клапана, значительно сократит трудоемкость работы в целом. Формула изобретения Гидравлический перфоратор, включающий корпус с насадками, промывочную камеру с промывочными отверстиями в нижней части, обратный клапан и расположенный по оси корпуса шток с фиксатором и буртом в верхней части, отлич.ающийся тем, что, с целью сокращения времени перфорации путем исключения операций, связанных со спуском и извлечением клапана, и устранения колебания насадок относительно линии резки, он снабжен установленным на корпусе с возможностью вращения якоремс плашками, соединенными рычагами с вилкой, и трубчатым затвором с боковыми отверстиями, установленным коаксиально в корпусе и связанным с ним иШицевым соединением зафиксированным срезным элементом, а также установ ленным в затворе польом поршнем соединенным с верхним концом штока и имеющим промывочный канал, в котором установлен обратный клапан, причем промывочная камера прикреплена к нижней части якоря, а вилка связана разъемным соединением с нижним концом штока, который установлен в затворе с возможностью осевого перемещения относительно затвора и вилки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №170889, кл. Б 21 В 43/114, 1963. 2.Авторское свидетельство СССР 151657, кл. Е 21 В 43/114, 1962. 3.Якорь для насосно-компрессор- ных труб. - Инженер-нефтяник, 1967, 2, с. 41. 4.Изобретения и рационализаторские предложения, серия Добыча, вып. Ш,М., ВНИИОЭНГ, 1969, рис. 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОМЕХАНИЧЕСКОЙ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2244806C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОПЕСКОСТРУЙНОЙ ПЕРФОРАЦИИ СКВАЖИНЫ | 1992 |

|

RU2038465C1 |

| СПОСОБ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365743C1 |

| СПОСОБ ГИДРОПЕСКОСТРУЙНОЙ ПЕРФОРАЦИИ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2185497C1 |

| СПОСОБ СОЗДАНИЯ ТРЕЩИНЫ ГИДРОРАЗРЫВА В ЗАДАННОМ ИНТЕРВАЛЕ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123106C1 |

| СПОСОБ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА ЩЕЛЕВОЙ ГИДРОПЕСКОСТРУЙНОЙ ПЕРФОРАЦИЕЙ И ПУСКА СКВАЖИНЫ В ЭКСПЛУАТАЦИЮ | 2005 |

|

RU2282714C1 |

| УСТРОЙСТВО ПРОРЕЗКИ ЩЕЛЕОБРАЗНЫХ ВЫРАБОТОК В СКВАЖИНЕ ГИДРОПЕСКОСТРУЙНЫМ СПОСОБОМ | 2004 |

|

RU2278963C1 |

| ГИДРОПЕСКОСТРУЙНЫЙ ПЕРФОРАТОР С ПАКЕРОМ ГИДРАВЛИЧЕСКОГО ДЕЙСТВИЯ | 2022 |

|

RU2796373C1 |

| ГЛУБИННЫЙ ГИДРОДОМКРАТ ДЛЯ ЛИКВИДАЦИИ ПРИХВАТОВ | 2005 |

|

RU2282708C1 |

| ПЕРФОРАТОР | 1993 |

|

RU2038527C1 |

Авторы

Даты

1981-04-15—Публикация

1979-01-04—Подача