(54) РАСПЫПИВАЮЩИЙ ЭЛШЕНТ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ АЭРОЗОЛИРОВАНИЯ | 2008 |

|

RU2406572C2 |

| СИСТЕМА ДОУВЛАЖНЕНИЯ ВОЗДУХА | 2017 |

|

RU2649737C1 |

| СИСТЕМА ДОУВЛАЖНЕНИЯ ВОЗДУХА | 2017 |

|

RU2650274C1 |

| АКУСТИЧЕСКАЯ ГОЛОВКА К ФОРСУНКАМ ДЛЯ РАСПЫЛИВАНИЯ ЖИДКОСТЕЙ С ПАРАБОЛИЧЕСКИМ ЗАВИХРИТЕЛЕМ | 2017 |

|

RU2641275C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО ДОУВЛАЖНЕНИЯ ВОЗДУХА | 2006 |

|

RU2319907C1 |

| АКУСТИЧЕСКИЙ СКРУББЕР | 2007 |

|

RU2361647C1 |

| Электростатический распылитель | 1990 |

|

SU1780843A1 |

| Пневматическая форсунка | 1988 |

|

SU1577859A1 |

| СИСТЕМА ДОУВЛАЖНЕНИЯ ВОЗДУХА | 2006 |

|

RU2319903C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 1996 |

|

RU2115488C1 |

I

Изобретение относится к устройствам для разбрызгивания или распыления жидкостей или других текучих веществ с использованием ультразвуковых колебаний и может найти применение в технологических процессах, где жидкость используется в диспергированном виде, а также для распыления ювдкостей в помещениях в санитарно-гигиенических целях.

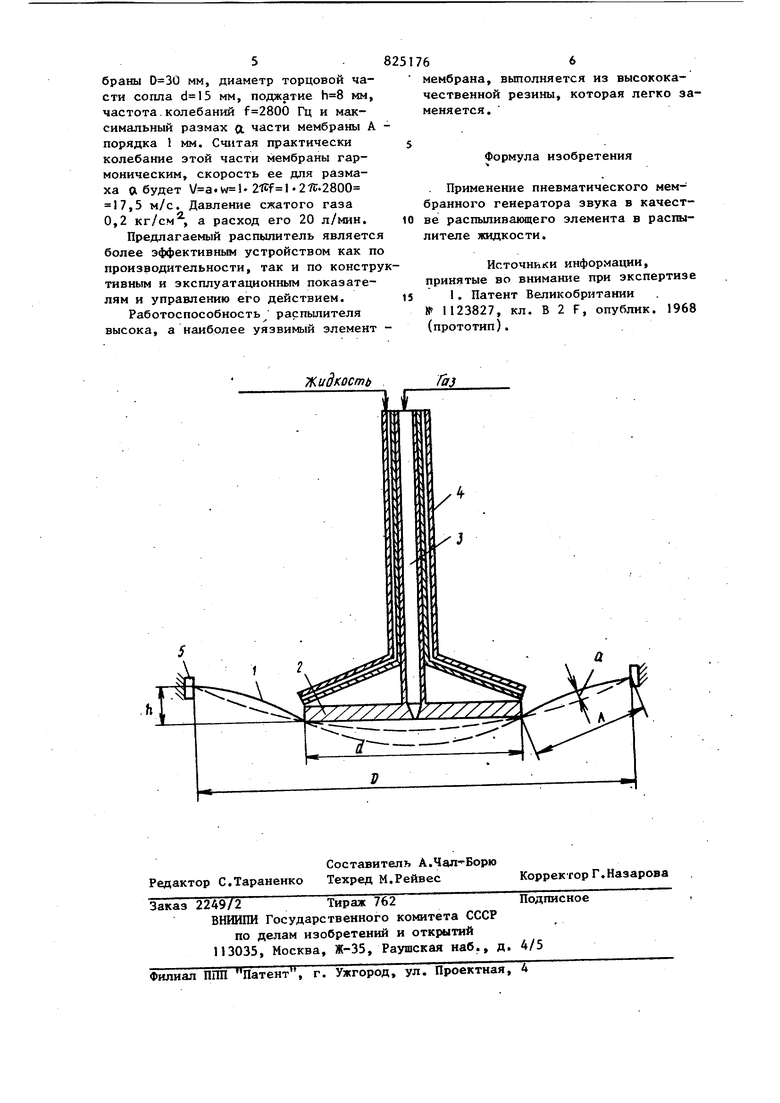

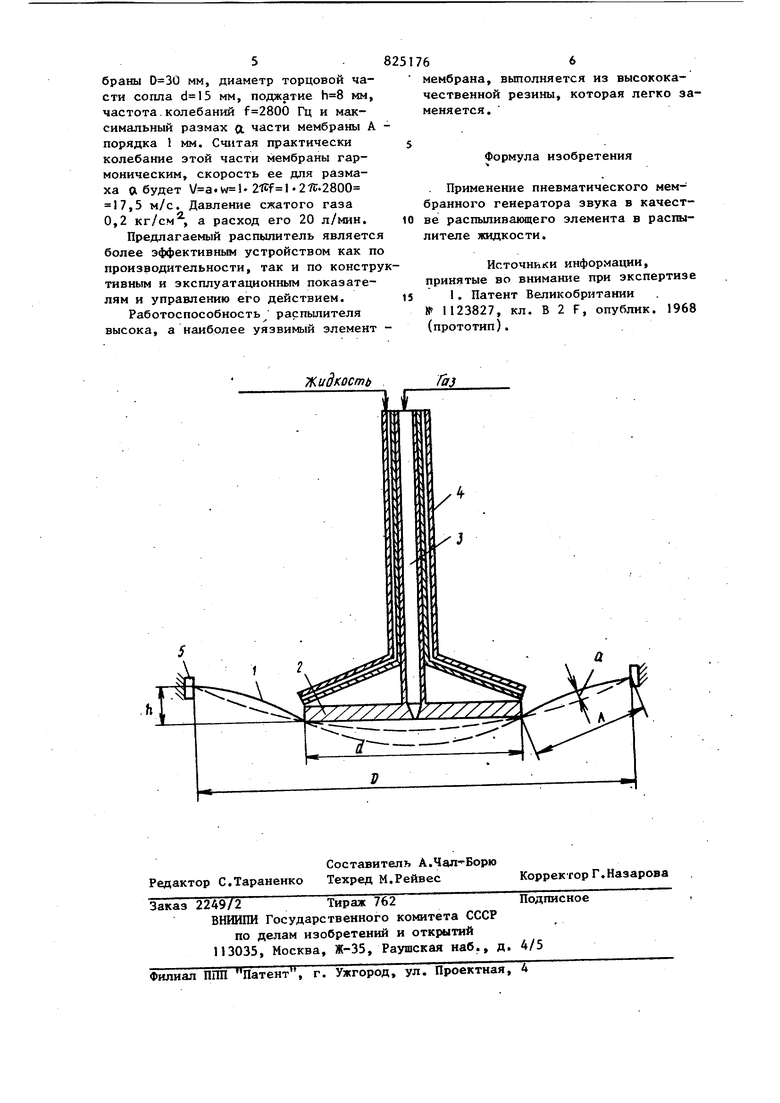

Известно устройство, содержащее цилиндрический корпус с дном, имеющим малое отверстие. Жидкость в виде пленки стекает по стенкам цилиндрического корпуса на дно. Сжатый газ, подведенный к отверстию дна, разрушает при выходе из него пленку и уносит образовавпшйся аэрозоль в окружающее пространство через открытый верхний конец цилиндрического корпуса. Механизм действия такого устройства основан на возникновении турбулентного течения газа при истечении из отверстия

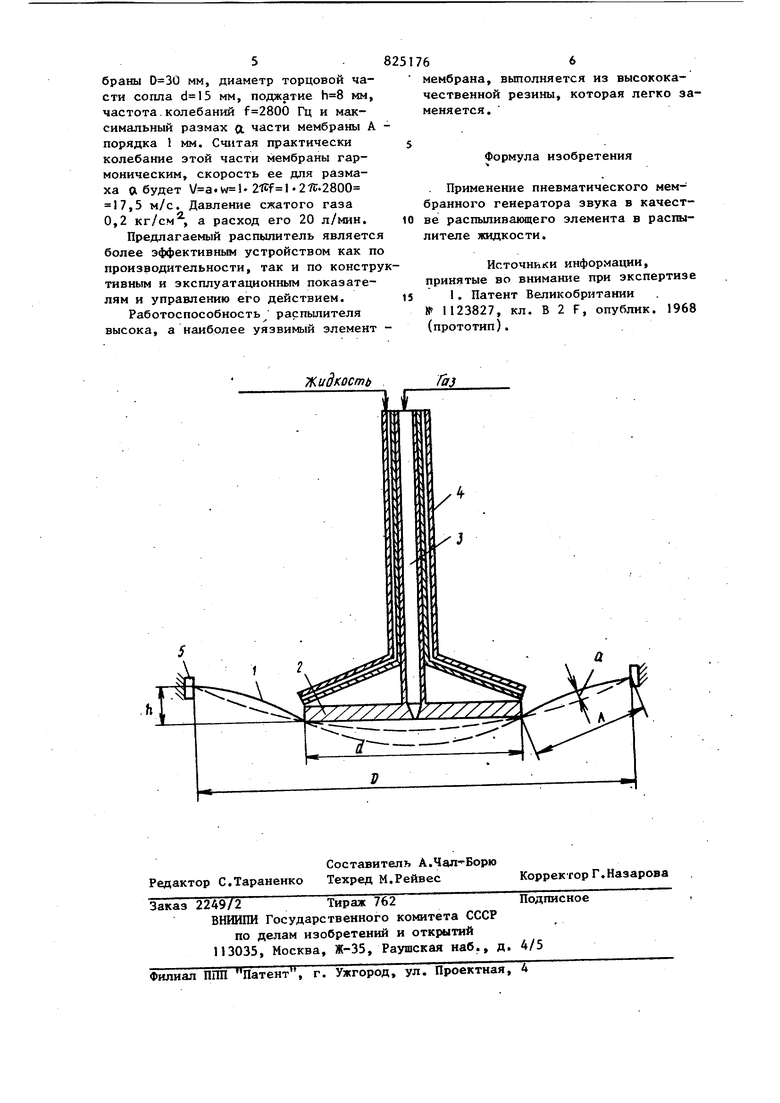

а соответствующее этому вихревое течение газа создает движение ки жидкости из периферии к цеитру oi-верстия, где непосредственно уже происходит разрушение пленки и унос образовавшегося аэрозоля восходящими потоками отработанного газа. Усиление эффекта образования аэрозоля происходит в случае, если дно корпуса выполиено в виде тонкой металлической мембраны при прохождении газа через отверстие в дне. Мембрана начинает колебаться, чтоспособствует диспергированию жидкости и образованию аэрозолей. Это не должно усиливать эффект распыления, поскольку малое отверстие (0,0005 дюйма 0,1 мм) возбуждает в струе высокочастотное акустическое колебание порядка сотни килогерц, а пластина, жестко укрепленная по окружности цилиндрического корпуса, имеет собственную частоту, значнтельно меньшую. Колеблющаяся не в резонанс с практически исчеэа-. ющей малой амплитудой пластина не должна внести существенный вклад в процесс формирования аэрозоля 1j. Однако производительность такого устройства весьма ограничена, поскол ку в основном она определяется размерами отверстия, а увеличение его диаметра выше определенного может нарушить механизм возникновения турбулентности газа и направленное движение пленки жидкости к отверстию Увеличение количества отверстий не является радикальным, поскольку расйоложенные на разных расстояниях от стенки сосуда отверстия будут работать в различных условиях, а некоторые из них возможно и в режиме захлебывания, - Цель изобретения - повышение про изводительности распылителя и улучш ние его эксплуатационных характерис Поставленная цель достигается применением известного пневматического мембранного генератора звука в качестве распыливающего элемента в .пылителе жидкости. На чертеже изображен распылитель жидкости, общий вид (сплошной линие состояние мембраны при отсутствии к лебаний, пунктиром - ее крайни положения в режиме колебаний) . Распылитель жидкости содержит ме брану I, сопло 2, трубку 3, подводя щую сжатый газ, коаксиальную ей тру ку 4 с полостью для подвода жидкост Для защемления мембраны служит элемент 5. Распылитель работает следующим образом. При поступлении сжатого газа в трубку 3 часть мембраны 1, огра.нич ная периметром торца сопла 2, дефор мируется, образуя шаровой сегмент. Энергия сжатого газа в этом объеме возрастает до тех пор, пока не превысит упругие силы, прижимающие мем брану 1. В этот момент мембрана 1 теряет устойчивость, отрываясь от сопла 2, и через образовавшуюся кол цевую щель газ расширяется в атмосфару. Это приводит к падению давления в шаровом сегменте и мембрана 1 под действием упругих сил приближается к торцу сопла 2. Щель в динами ке процесса, являясь по существу высокочастотным кольцевым клапаном, под действием упругих сил мембраны 1 и давления газа изменяет свою величину, что приводит к одновременной модуляции скорости газового потока синхронно с частотой автоколебаний. Это обстоятельство является существенным и позволяет использовать данный генератор в качестве распыливающего элемента. При подаче жидкости в коаксиальную трубку 4 она тонким слоем стекает по наклонной части плоскости и попадает в область кольцевой щели (высокочастотного кольцевого клапана), откуда ос«симметрично истекающий газ, воздействуя на жидкость, разрушает ее сплошность. Одновременно поток газа отбрасывает продукты разрушения жидкости на поверхность мембраны 1, ограниченной элементом 5 и торцовой частью сопла 2. При этом энергия колебательного движения мембраны i передается частицам жидкости и в результате этого, а также усиления воздействия акустическими колебаниями, происходит собственно диспергирование жидкости до размера аэрозольных частиц, которые выводятся из зоны их образования в окружающее пространство отработанным газом. Известное влияние на режим работы распьтителя (преимущественно на частоту) оказывает жидкость за счет присоединенной массы. Это обстоятельство является хорошим критерием для определения оптимального расхода жидкости и практически легко управляется соответствующим изменением давления сжатого газа. В эксплуатационных условиях просто управлять дисперсностью аэрозоля (например, при изменении физических параметров жидкости) , что достигается изменением степени поджатия торца сопла 2 к мембране 1. Производительность данного распылителя, размер аэрозоля, а также спектр распыления в пространстве в широком интервале можно изменять соответствующим выбором размеров устройства: диаметра мембраны и ее натяжения,- диаметра торцовой части сопла и степени поджатия его к мембране. Для конкретного лабораторного образца распьтителя получены следующие показатели его работы. Минутный расход диспергируе1« 1Й до 30 мк жидкости составляет 1 л. Данный распылитель обеспечивает заполнение объема примерно 2 м . При этом диаметр мем

Авторы

Даты

1981-04-30—Публикация

1979-04-24—Подача