Изобретение относится к аэрозолирующим устройствам, предназначенным для дезинфекции закрытых помещений различного назначения, транспорта, контейнеров и иных емкостей, а также расположенных в них приборов, материалов и пр. оборудования. Устройство может быть также использовано для увлажнения воздуха, аэрозольной вакцинации, ингаляционной химиотерапии, защиты растений от вредителей и болезней.

Для борьбы с заражением поверхностей объектов микроорганизмами в настоящее время широко используют аэрозоли, содержащие традиционные биоцидные вещества (хлорная известь, формальдегид, соли ди- и трихлоризациануровой кислот, четвертичных аммониевых оснований, надуксусной кислоты, перекись водорода, пары антисептиков и др.) (GB 1476730; DE 2820409).

Однако указанные препараты не обладают пролонгированным действием и малоэффективны в низких концентрациях. Кроме того, существенным недостатком химических методов воздействия является загрязнение обрабатываемых объектов токсичными веществами, медленно деградирующими во внешней среде и вредными для всех форм белковой жизни - от бактерий до человека.

Более перспективными в отношении безопасности окружающей среды, являются способы дезинфекции, в которых в качестве дезинфектанта используется водный раствор NaCl, обработанный в электролитической камере, разделенной пористой перегородкой (диафрагмой) на катодную и анодную камеры, так называемом диафрагменном электролизере (Электрохимическая активация. Очистка воды и получение полезных растворов// Бахир В.М., Задорожний Ю.Г., Леонов Б.И. и др. ВНИИИМТ, 2001, 175 с; RU 1341743, RU 1437400, RU 1534772, RU 1677891, RU 2157793, Б.И.Леонов, В.И.Прилуцкий, В.М.Бахир. Физико-химические аспекты биологического действия электрохимически активированной воды. - М.: ВНИИИМТ, 1999. 244 с.). По этому методу повышают электропроводность пресной воды путем внесения 0,01-1% мас. поваренной соли, пропускают полученный раствор, обладающий повышенной электропроводностью, через анодную камеру диафрагменного электролизера. Полученный в анодной камере активированный водный препарат, получивший наименование анолит, используют в качестве дезинфицирующего раствора, вводя его в контакт с микроорганизмами, расположенными вне диафрагменного электролизера.

Для аэрозолирования анолита применяют (RU 2148414, RU 2258116), в основном, центробежные аэрозольные генераторы, в которых диспергирование осуществляют при подаче анолита на диск генератора, вращающегося со скоростью не менее 20000 об/мин, или гидравлические распылители высокого давления. Так, известны способы (RU 2218183, RU 2148414) дезинфекции помещений, включающие последующую обработку объектов аэрозолями анолита или последовательно католита и анолита, причем распыление полученных растворов производят в режиме массовой концентрации аэрозоля в пределах 5,0-700 мг/м3 с дисперсностью аэрозоля в пределах 2,0-100 мкм, причем температура аэрозоля должна быть выше температуры обрабатываемого объекта, а скорость частиц аэрозоля должна быть не менее 100 м/с, концентрация оксидантов в растворе должна находиться в пределах 200-600 мг/л. Распыление проводят, как правило, с помощью дискового распылителя (RU 2180273) без смешивания аэрозоля с воздухом. При этом каждый раствор должен быть использован не позднее чем через 20-30 минут после его получения в диафрагменном электролизере.

Преимуществом данных устройств является возможность минимизировать негативное воздействие воздуха при образовании активного аэрозоля.

Недостатком таких устройств является относительно невысокая производительность, механическая ненадежность, а также невозможность получить достаточно стабильный и активный в течение длительного времени аэрозоль, что обуславливает необходимость проводить периодическую (каждые 5 минут) подпитку аэрозоля для поддержания его концентрации в помещении

Известны применяемые для получения аэрозоля пневматические распылители, состоящие из подсоединенного к источнику подачи газа прямоструйного сопла и коаксиально установленного патрубка подачи жидкости (Kim K.V., Marshall W.R.Drope-size distributions from pneumatic atomizers. A.I.Ch. Journal, 1971, v.17, № 3, p.575-5 84). Данные распылители характеризуются высокой производительностью, однако они создают узкий факел большой длины, что затрудняет равномерное распределение дезинфектанта в обрабатываемом объеме. При распылении жидкостей не исключена возможность забивания сопла случайными примесями из-за его малого проходного сечения.

Общим недостатком пневматических распылителей считается деактивация анолита при его диспергировании с помощью потока воздуха.

Известна установка для дезинфекции водопроводных сооружений (RU 2258116) с помощью аналита, в которой в качестве генератора предлагается использовать форсунку. При использовании форсунки удается получить только крупнодисперсный аэрозоль с размерами частиц 70-80 мкм. Дезинфекцию водопроводных цистерн проводили в течение 45 мин.

Недостатком данного устройства является невозможность получить в этих условиях активный и стабильный мелкодисперсный аэрозоль, который обеспечивал бы надежную дезинфекцию в течение достаточно продолжительного времени, что является необходимым при воздействии на менее лабильные культуры микроорганизмов, в частности, споры бактерий.

Наиболее близким аналогом является созданная ранее авторами установка для аэрозолирования (RU 61986, 2007), представляющая собой цилиндрическую емкость, в которой установлены над поверхностью жидкости с возможностью их поворота относительно горизонтальной плоскости эжекторные распылители, содержащие камеру с соплом, в которую введены патрубки подвода жидкого распыляемого материала и воздуха, причем патрубки подвода воздуха размещены в камере тангециально, а сами распылители установлены таким образом, чтобы выходящий из него поток был направлен хордоидально относительно стенок цилиндрической емкости, причем проекция центральной оси факела аэрозоля на стенки цилиндра не пересекает верхнего края стенок по крайней мере в течение одного витка. Недостатком установки является получение относительно крупнодисперсного аэрозоля с диаметром частиц более 50 мкм, что недостаточно эффективно для распыления анолита.

Технической задачей, решаемой в рамках заявляемого технического решения, являлось создание установки для аэрозолирования, позволяющей создавать концентрированные высокодисперсные аэрозоли, в частности, анолита, имеющие в своем составе частицы размером 1 мкм и менее, сохраняющие свойства распыляемого раствора в течение относительно длительного периода времени.

Решение поставленной задачи достигается в результате создания установки для получения мелкодисперсного аэрозоля, в которой диспергирование осуществляется в два этапа, на первом из которых капли распыляемого вещества смешивается с турбулентным воздушным потоком и подвергаются предварительному обезвоживанию, а на втором этапе оно подвергается дополнительно дегидратации и сепарированию в результате чего аэрозоль обогащается фракцией с размером частиц 1 мкм и менее.

Технический результат достигается тем, что при использовании установки, описанной в ближайшем аналоге, в качестве распылителя используется не менее одного эжектора, содержащего внутреннюю камеру смешения в которую подается распыляемое вещество и тангенциально относительно стенок внутренней камеры воздух, в которой соотношение величин поперечных сечений патрубков поступающего воздуха и жидкости и выходного отверстия сопла эжектора подбирается таким образом, чтобы оно составляло Do=(0,5÷0,7)D2c/Dk, где Do- диаметр патрубка подачи жидкости, dc - диаметр выходного сопла, Dk - диаметр входного канала поступающего воздуха.

В результате использования камеры данных параметров на первом этапе удается обеспечить тангенциальное вихревое движение в камере распылителя, что приводит к равномерному распределению дробящихся вихревыми потоками частиц аэрозоля в воздушном потоке, подсос более сухого наружного воздуха в центральную часть камеры и частичная дегидратация и сокращение размеров частиц аэрозоля в ходе контакта жидких капель и сухого воздуха. При выходе потока из сопла эжектора происходит расширение и охлаждения газа, что ведет к дальнейшей дегидратации капель аэрозоля. Такая структура распылителя позволяет получать уже на выходе из сопла аэрозоль со средним размером частиц 8-10 мкм. За время пребывания в емкости капли подвергаются дальнейшей дегидратации и уменьшению своих размеров вследствие массообмена с воздухом, поступающим из компрессора через форсунку и из окружающей среды через центральную часть емкости за счет образующегося локального перепада давления. Одновременно, благодаря хордоидальной направленности факела форсунки относительно стенки емкости генератора, наиболее крупные капли аэрозоля, при круговом движении внутри емкости, попадают на стенку емкости и стекают по ней, обеспечивая дополнительное повышение содержания мелкодисперсной фракции при выходе из генератора.

Угол наклона распылителей и соответственно время пребывание капель аэрозоля в емкости подбирается, как правило, таким образом, чтобы обеспечить вращение частиц аэрозоля в емкости не менее одного оборота. При этом тангенциальный поток в емкости обеспечивает наличие пониженного давления в центре емкости, дополнительный приток внешнего воздуха, разбавление аэрозоля и дополнительное понижение размера частиц до 3-5 мкм.

Наряду с анолитом, распыляющее устройство может быть использовано и для других целей, например, для увлажнения воздуха, аэрозольной вакцинации, ингаляционной химиотерапии, защиты растений от вредителей и болезней, нанесения покрытий на предметы, помещенные в камеру. При этом данная установка позволяет осуществлять аэрозолирование растворов с различной вязкостью, в том числе растворов, неоднородных по составу или имеющих механические примеси.

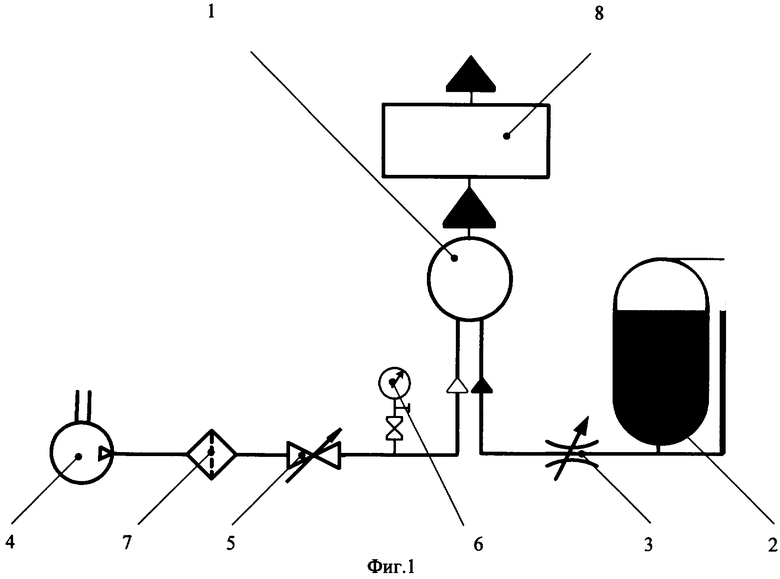

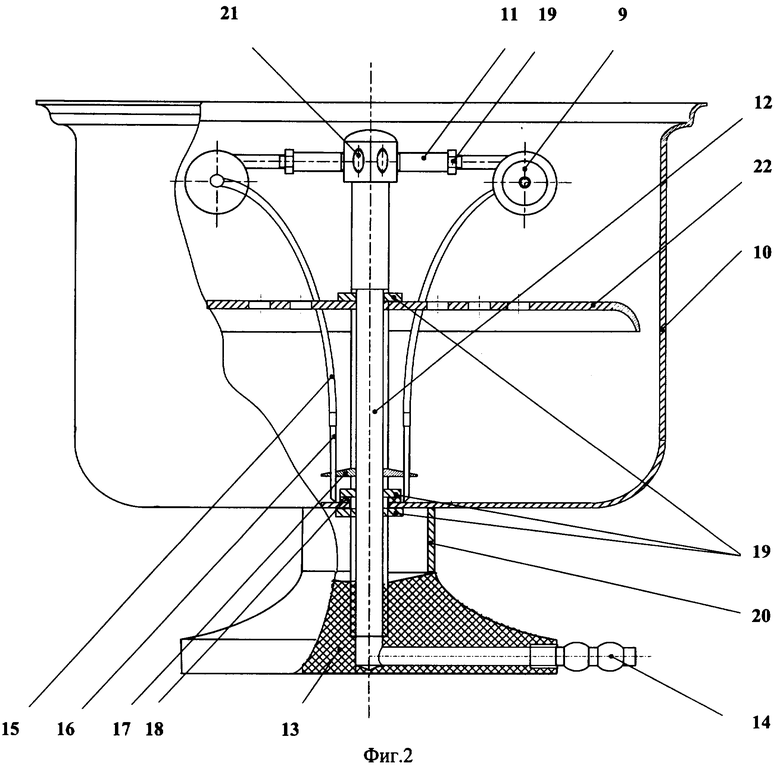

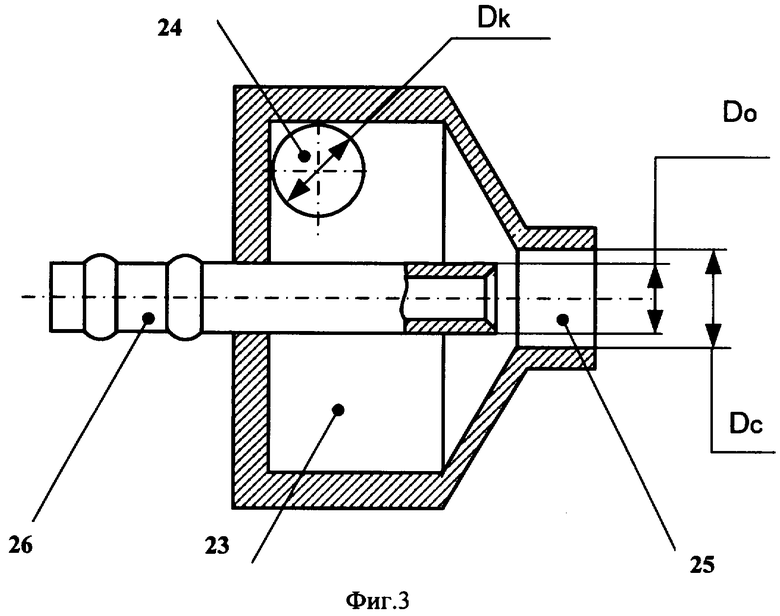

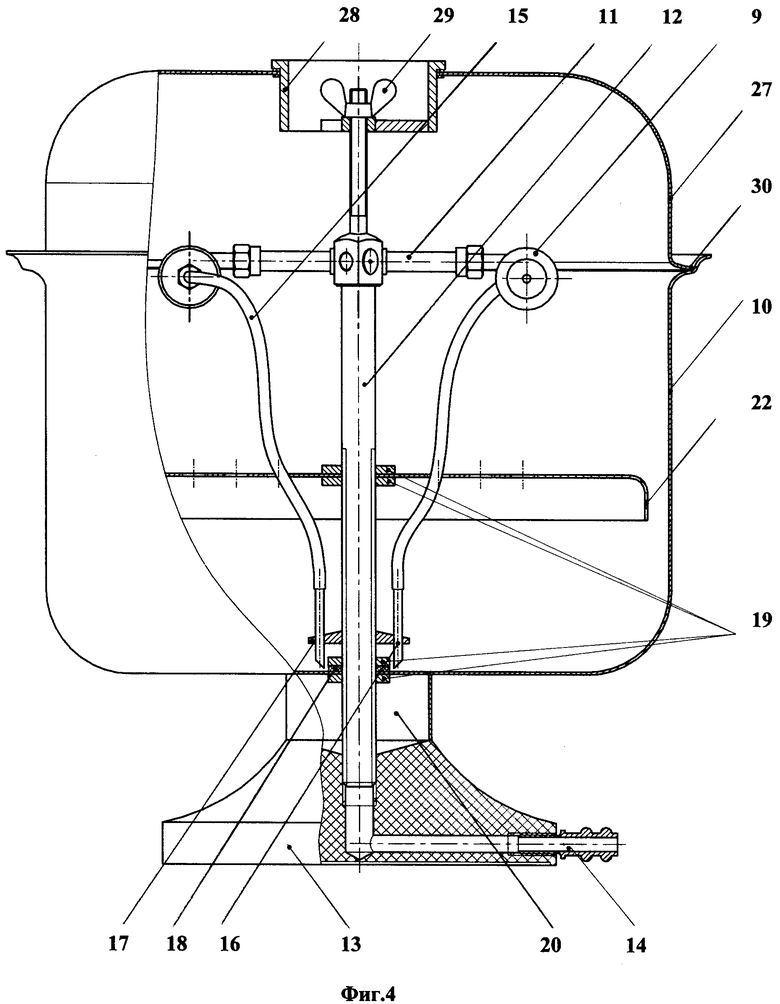

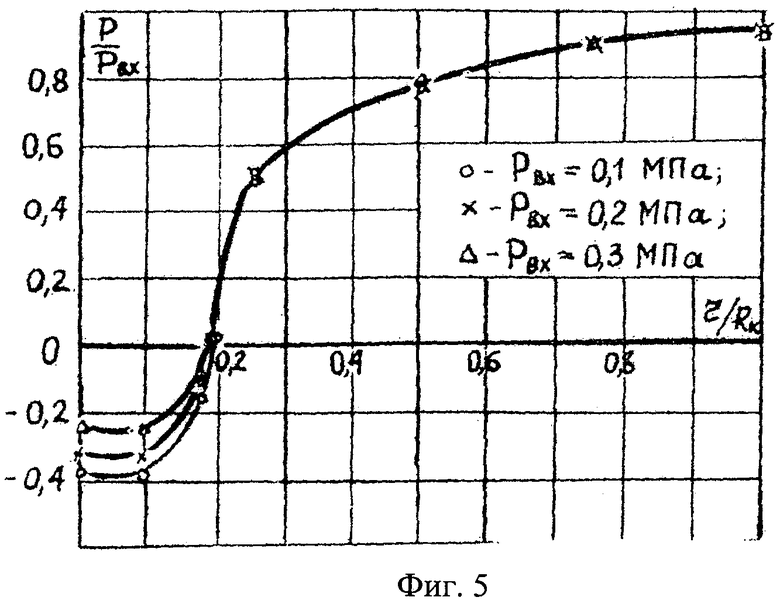

Общая схема установки для аэрозолирования приведена на фиг.1; основная схема генератора аэрозолей приведена на фиг.2; схема эжекторного распылителя - на фиг.3; схема генератора аэрозолей в варианте с крышкой приведена на фиг.4; график распределения статического давления в камере приведен на фиг.5

На чертежах приведены следующие обозначения:

1 - генератор аэрозолей (ВАГ)

2 - емкость с распыляемым материалом (ЕРМ)

3 - расходомер жидкости (Р)

4 - компрессор с двигателем (КД)

5 - редуктор давления (РД)

6 - манометр (М)

7 - фильтр (Ф)

8 - камера с обрабатываемым материалом (КОМ).

9 - вихревой эжекторный распылитель (ВЭР)

10 - корпус емкости

11 - отвод

12 - разводка

13 - подставка

14 - штуцер подвода распиливающего агента

15 - соединительные трубки

16 - штуцер забора распиливаемого продукта

17 - фиксирующее кольцо

18 - прокладка

19 - гайка

20 - вставка

21 - заглушка

22 - отражатель

23 - цилиндрическая камера ВЭР

24 - тангенциальные каналы подачи сжатого газа

25 - выпускное сопло ВЭР

26 - патрубок подачи жидкости (ППЖ)

27 - крышка

28 - выходной патрубок

29 - гайка-барашек

30 - прокладка

Устройство для аэрозолирования, получившее условное наименование УАД, (фиг.1) состоит из генератора аэрозолей 1, связанных с ним линии подачи распыляемого агента, состоящей из емкости с распыляемым материалом 2, снабженной расходометром 3, и линии обеспечения распыляющего агента, в которую входят последовательно соединенные компрессор с двигателем 4, редуктор давления 6 с манометром 7 и фильтр 5. В состав устройства может дополнительно входить камера для размещения обрабатываемого материала 8, связанная трубопроводом для транспортировки аэрозоля с генератором 1.

Генератор аэрозолей 1 (фиг.2) состоит из вихревых эжекционных распылителей 9, расположенных внутри цилиндрического корпуса емкости 10 таким образом, чтобы поток аэрозоля (факел) в емкости был направлен на ее стенки хордоидально. Число распылителей 9 составляет от 1 до 6 в зависимости от особенностей решаемой задачи. При необходимости часть распылителей 9 демонтируется, взамен устанавливаются заглушки 21.

Распылители 9 крепятся к отводам 11 разводки 12 с возможностью фиксированного поворота внутри корпуса 10. Отводы 11 крепятся на резьбовой шпильке разводки 12, нижний конец которой ввинчивается в подставку 13 и соединяется со штуцером подвода распыливающего агента 14.

Распылители 9 соединены трубками 15 из полихлорвинила со штуцерами 16 распыляемого продукта. Трубки фиксируется с помощью кольца 17, прокладкой 18 и гайками 19 обеспечивается герметичность емкости корпуса 10. С помощью вставки 20 можно изменить положение распылителей 9 по высоте корпуса 10.

На резьбовой шпильке разводки 12 горизонтально закреплена с помощью гайки 19 горизонтальная пластина-отражатель 22, высота установки которого может регулироваться передвижением по шпильке 12.

При необходимости в корпус емкости 10 монтируется диффузор, который может быть разъемно связан трубопроводом с системой вентиляции при проведении работ по обеззараживанию фильтров данной системы или камерой 8, где размещен обрабатываемый аэрозолем материал.

Вихревые эжекционные распылители 9 (фиг.3) содержат цилиндрическую камеру 23 с тангенциальными каналами 24 подачи сжатого газа и с осевым выпускным соплом 25. Соосно с соплом 25 в камере 23 установлен патрубок 26 подачи жидкости. Соотношение размеров элементов определяется формулой Do=(0,5÷0,7)D2c/Dk, где Do- диаметр патрубка 26, Dc - диаметр сопла 25, Dk - диаметр входного канала 24.

При необходимости дальнейшей транспортировки аэрозоля на корпус 10 устанавливают на шпильке 12 и закрепляют гайкой-барашком 29 крышку 27, содержащую патрубок 28 и прокладку 30 (фиг.4).

Особенностью заявляемого изобретения является конструкция вихревой камеры 23, в которую через тангенциальный канал 24 поступает сжатый газ, закручивается и выходит через сопло 25, генерируя акустические колебания и образуя зону разрежения по оси камеры 23. При этом жидкость поступает через патрубок 25 и диспергируется при выходе через сопло 25.

Для исследования процессов диспергирования и определения оптимальных параметров конструкции были изготовлены прозрачные модели вихревой камеры с диаметром D=15, 20 и 70 мм. Высота камеры находилась в пределах H/D=0.3-1. В широком диапазоне изменяли соотношение входного канала Dk и выходного сопла Dc Давление распыляющего воздуха изменяли в пределах 0.05-0.5 МПа. В качестве рабочей жидкости использовались 20% растворы глицерина в воде.

Экспериментальные данные показали зависимость качества распыления от особенностей системы подвода жидкостей. При подаче жидкости в разных местах установлено преимущество осевого подвода жидкости. Это объясняется тем, что по оси вихревой камеры образуется обратный ток газа, эжектирующий и подкручивающий жидкость в направлении, противоположном направлению основного потока, что улучшает процесс диспергирования. При перемещении патрубка жидкости вдоль оси вихревой камеры наблюдается три характерных режима работы распылителя. С установкой патрубка ближе к торцевой стенке жидкость захватывается и за счет центробежной силы отбрасывается на боковые стенки вихревой камеры и в виде пленки поступает к выходному соплу, на выходе из которого распадается на капли. При этом увеличивается сопротивление вихревой камеры и гасится тангенциальная составляющая скорости. При установке патрубка вблизи выходного сопла наблюдается интенсивное перемешивание жидкости и газа в приосевой зоне, а осевая составляющая скорости потока увлекает жидкость и не позволяет ей сепарироваться на стенки вихревой камеры При этом увеличивается интенсивность акустических колебаний вихревой камеры.

С установкой патрубка на уровне среза сопла уменьшается угол факела и увеличивается дальнобойность струи распыленной жидкости. При этом на выходе из патрубка струя жидкости практически не перемешивается с потоком газа, поскольку в области выходного сопла преобладает осевая составляющая скорости потока.

В результате исследований установлено, что оптимальное положение патрубка относительно входной кромки сопла и величина L должна составлять 0.5-2 его длины h.

Исследование влияния диаметров патрубков подвода газа и жидкости на процесс диспергирования показало следующее. При выходе жидкости из патрубка в зоне нулевого статического давления газа качество распыла улучшалось. Как известно, в вихревой камере преобладает тангенциальная составляющая скорости, которая в области оси потока возрастает обратно пропорционально радиусу вращения с достижением максимального значения, а в приосевой зоне резко снижается до нулевого значения. Максимальное значение тангенциальной скорости достигается вблизи зоны нулевого статического давления, поэтому улучшение работы распылителя в заявляемом интервале связано в повышением результата взаимодействия струи жидкости, подкрученной в зоне обратного тока, и потока газа, закрученного в противоположном направлении. Для определения оптимального диаметра патрубка подачи жидкости были изготовлены отверстия для отбора статического давления по радиусу вихревой камеры, сообщенные с образцовыми манометрами. Для измерения отрицательного статистического давления в приосевой зоне вихревой камеры устанавливали капиллярные трубки, присоединенные к мановакуумметру. На фиг.5 представлено поле статического давления по радиусу вихревой камеры (D=160 мм, Rк=67 мм, DС=36 мм, DK=30 мм). Как следует из приведенного графика, статическое давление, отнесенное к давлению на входе, с приближением к оси вихревой камеры подает и на радиусе r/Rk<0 образуется зона отрицательного давления. При этом радиус зоны нулевого статического давления не зависит от режима работы распылителя.

Проведенные экспериментальные исследования с изменением площадей сопла и входного канала показали, что условия создания эффективной зоны отрицательного статического давления удовлетворительно аппроксимируются уравнением Do=(0,5÷0,7)D2c/Dk где Do- диаметр патрубка подачи жидкости, Dc - диаметр выходного сопла, Dk - диаметр входного канала поступающего воздуха. При этом оптимальное отношение диаметра сопла к диаметру входного канала находится в пределах 1-2,8. При Dc/Dk<1 увеличиваются потери на трение вихревого потока из-за чрезмерного уменьшения выходного сопла и, как следствие этого ухудшение качества распыления. При Dс/Dk>2,8 максимум тангенциальной скорости смещается на расстояние больше диаметра сопла распылителя. При этом часть жидкости сепарируется на боковые стенки распылителя и, несмотря на увеличение расхода газа, качество распыла не улучшается.

Устройство для аэрозолирования работает следующим образом. В зависимости от решаемой задачи устанавливают необходимое количество распылителей 9 на отводах 11 разводки 12. При проведении работ с распылением препаратов в помещении или в камере 8 подсоединяют штуцер 14 к компрессору 4 посредством гибкого шланга; из емкости 2 подают дезинфектант в корпус 10, после чего подсоединяют компрессор 4 к электрической сети и включают его в работу. С помощью редуктора 5 устанавливают давление в подводящем шланге к генератору, которое регулируется манометром 6. Распыляющий воздух поступает через фильтр 7 в генератор 1 по штуцеру 14 и далее по внутреннему каналу подставки 13 через разводку 12 поступает к эжекторным распылителям 9.

Тангенциальный ввод воздуха через канал 24 в вихревой камере 23 распылителей 9 образует закрученный поток, после чего воздух выходит через сопло 25. При этом максимальные окружные скорости газа достигаются вблизи поверхности патрубка 26, а по оси камеры 23 создается разрежение до 0,03 МПа и обратный поток газа. При попадании в камеру 23 воздуха из компрессора его давление падает, что снижает содержание в нем воды до 15-20%.

Через трубки 15 и патрубок 26 из нижней части корпуса 10 в камеру 23 поступает с линейной скоростью подачи 0,15-0,6 м/с жидкий дезинфектант, который захватывается обратными потоками газа, вводится в зону максимальных окружных скоростей газа и дробится центробежными силами. При этом, диспергированная жидкость, распределяясь в сухом воздухе, подвергается частичной дегидратации.

Образовавшийся аэрозоль в воздушном потоке поступает в емкость 10 через сопло 25. При этом происходит снижение давления воздуха, что приводит к его расширению и понижению относительной влажности, что в свою очередь приводит к дальнейшей дегидратации и уменьшению размеров капель жидкости.

Хордальная установка распылителей обеспечивает закрутку двухфазного потока внутри корпуса 10, при этом крупные капли осаждаются на стенки емкости и отражатель 22, после чего стекают на дно емкости, а мелкие уносятся тангенциальным потоком воздуха, который делает, по крайней мере, один оборот внутри корпуса. Тангенциальный поток создает разрежение по оси емкости 10, вызывая приток в емкость сухого воздуха из помещения, дальнейшую дегидратацию и уменьшение размера капель, что приводит к обогащению аэрозоля фракцией с размерами частиц около 1 мкм. Полученный аэрозоль поступает в помещение или через патрубок 28 и трубопровод поступает в камеру 8, где осуществляется воздействие на обрабатываемый материал. При этом, т.к. в помещение поступают капли аэрозоля, окруженные воздушной «подушкой», движущейся с той же скоростью, то «лобового столкновения» с воздухом помещения не происходит, что исключает возможную деактивацию, в случае использования анолита. В результате удается получить аэрозоль анолита, сохраняющий свою активность, обусловленную, в основном, наличием активного хлора, перекиси водорода и свободных радикалов, на уровне жидкого раствора, и обладающий повышенной проникающей способностью за счет наличия в его составе значительного количества фракции с диаметром частиц около и менее 1 мкм. Полученный аэрозоль электроактивированных растворов (ЭАР) получил условное наименование АЭАР.

Проведенное авторами сопоставление аэрозолей анолита, полученных с использованием воздуха и без него (путем ультразвукового диспергирования), показало, что распыление в присутствии воздуха позволяет получать дезинфектант примерно в тысячу раз более активный в отношении микроорганизмов.

Пример 1. Изучение воздействия АЭАР на микроорганизмы

Испытания на способность ЭАР к деконтаминации микроорганизмов проводили на установке УАД для аэрозолирования, имеющей следующие параметры:

- габариты: высота генератора в сборе - 285 мм, диаметр - 250 мм;

- давление подачи воздуха - 0,25 МПа, расход воздуха - 300 л/мин;

- объем распыленной жидкости - 3 л,

- массовый медианный диаметр dmmd=3 мкм, максимальный размер частиц, общая масса которых составляет 95% частиц аэрозоля, d95%=3,8 мкм.

В качестве дезинфектантов использовали электроактивированные растворы (ЭАР), полученные на установке «СТЕЛ» (НПО «Экран», Москва), с содержанием активного хлора 0.10±0.01% и рН 7.2±0.1. В качестве базы сравнения использовали раствор гипохлорита кальция, содержащий эквивалентные количества активного хлора.

Исследования проводили на суточных культурах микроорганизмов Е. coli М-17, выращенных на плотных питательных средах. Конечная концентрация рабочей суспензии составляло 1×1010 кл/мл в опытах по деконтаминации воздуха. К полученной клеточной суспензии добавляли глицерин до конечной концентрации 10% и в ряде случаев (для определения количественных параметров аэрозоля) раствор уранина в конечной концентрации 0.01% мас. Опыты по деконтаминации воздуха проводили в камере объемом 2,8 м3. С помощью пневматического распылителя в камере получали бактериальный аэрозоль с концентрацией 106 кл/м3 и dmmd=2,5 мкм. Затем в камере с помощью УАД диспергировали АЭАР. Отбор проб аэрозоля проводили с помощью микроциклонов в период нахождения клеток в вакуумной среде камеры через определенные промежутки времени. В качестве контроля использовали вместо анолита физиологический раствор. Количественное определение жизнеспособных клеток осуществляли методом серийных разведений с последующим высевом в жидкую питательную среду или на твердый питательный агар.

В ходе экспериментов проводили дополнительную систему контролей: контроль стерильности воздуха в боксе методом выдерживания открытых чашек Петри с плотной питательной средой в течение 15 минут с последующим инкубированием образцов при температуре 37±1°С в течение 24 часов и контроль стерильности физиологического раствора и дистиллированной воды методом высева пробы раствора в количестве 0,1 мл на плотную питательную среду в чашках Петри с последующим равномерным распределением раствора шпателем и инкубированием при температуре 37±1°С в течение 24 часов.

Результаты испытаний по дезинфекции воздуха, зараженного Е. coli с помощью АЭАР при времени распыления дезинфектанта в течение 1 мин, приведены в табл.1.

Влияние природы агента на степень деконтаминации воздуха в зависимости от времени нахождения клеток Е. coli в атмосфере

Полученные результаты показали, что получаемый аэрозоль ЭАР по дезинфицирующим свойствам превосходит аэрозоль гипохлорита кальция.

Далее исследовали воздействие АЭАР на образцы, контаминированные различными микроорганизмами. Бактериальная суспензия наносилась на плоские поверхности (купоны) площадью 225 см2, покрытые латексной краской. После подсушивания в течение 1 часа при комнатной температуре образец помещали в аэрозольную камеру объемом 2,8 м3, затем диспергировали в ней аэрозоль ЭАР или физиологический раствор (контроль), с генератора, обеспечивающего аэрозоль с dmmd=3,2 мкм при весовом соотношении воздух:подаваемая жидкость 6:1 л/мл. Полученные результаты приведены в таблице 2.

Воздействие аэрозоля ЭАР на деконтаминацию микроорганизмов

Приведенные данные свидетельствуют о широком спектре воздействия ЭАР и его высоких деконтаминационных свойствах.

Пример 2. Зависимость получаемого аэрозоля от положения форсунки в корпусе емкости

Были проведены опыты по аэрозолированию ЭАР при различном расположении форсунок (количество форсунок - 2) в цилиндрической емкости. Расстояние по вертикали от центра сопла форсунки до верхнего края. емкости - 50 мм. Полученные результаты приведены в таблице 3.

Зависимость производительности генератора и ФДС аэрозоля от положения форсунки в корпусе

Из приведенных данных следует, что приближение форсунки к стенке и уменьшение угла отклонения эжектора от горизонтали вверх приводят к снижению производительности установки при одновременном снижении величины частиц продуцируемого аэрозоля за счет увеличения взаимодействия аэрозоля со стенкой емкости, а также повышение времени пребывания частиц в емкости.

Пример 3. Зависимость свойств АЭАР от времени его нахождения в камере

В камере объемом 2,8 м диспергировали ЭАР с dmmd=3.6 мкм и определяли с использованием микроциклона содержание аэрозоля с размерами частиц более 1 мкм. В таблице 4 приведены данные о содержании и свойствах аэрозоля в камере в процессе его седиментации по результатам количественных измерений с использованием уранина в качестве флуоресцентной метки.

Изменение массового содержания аэрозоля с размерами частиц более 1 мкм в зависимости от времени, прошедшего после диспергирования ЭАР

Согласно приведенным результатам, через 4 часа наблюдения в камере практически отсутствует аэрозоль с размерами частиц более 1 мкм.

В вышеописанную камеру вносили 6 чашек Петри (3 открытые и 3 закрытые), в которые были помещены стеклянные купоны, содержащие споры Bac.cereus в концентрации 1×106 КОЕ/см2. В камере было распылено с помощью ВАГ 100 мл анолита с dmmd=3.6 мкм. Через 3 часа после введения аэрозоля оценивали содержание живых спор в открытой и закрытой чашках. Через 4 часа закрытые чашки открыли и выдерживали в камере еще 16 часов. Результаты определения степени декоментации спор приведены в таблице 5.

Изменение уровня инактивации спор Вас.cereus в зависимости от времени нахождения аэрозоля ЭАР в камере

Полученные результаты свидетельствуют о наличии в АЭАР фракции с размером частиц около 1 мкм, способных проникать в закрытые чашки Петри и вызывать инактивацию спор; о наличии в воздухе микрочастиц активного аэрозоля в период, когда практически все капли от 1 мкм и выше отсутствуют в камере. Заявляемый способ позволяет получить аэрозоль, проявляющий деконтаминационную активность в течение, по крайней мере, 4 часов после его диспергирования (в случае аналогов время пребывания активного аэрозоля составляет не более 30-40 мин).

Для подтверждения полученных результатов в камере распыляли ЭАР с dmmd=3.6 мкм, после чего в камеру периодически вносили аэрозоль спор Вас.cereus в количестве 1×104 КОЕ/л с dmmd=2.6 мкм и проверяли уровень их деконтаминации через определенное время экспозиции в камере. Полученные результаты приведены в таблице 6.

Изменение уровня инактивации распыленных в воздухе спор Вас.cereus в зависимости от времени нахождения аэрозоля ЭАР в камере

Из приведенных данных следует, что ЭАР, диспергированный с помощью заявляемой установки, проявляет активность, по крайней мере, в течение 4 часов, включая время, когда седиментация аэрозоля практически завершена. После седиментации аэрозоля с размером частиц 1 мкм и более атмосфера камеры сохраняет высокие деконтаминационные свойства.

По-видимому, это является результатом дегидратации аэрозоля в воздушном потоке с малой относительной влажностью, имеющей место во время работы генератора, и увеличения относительного количества более мелкодисперсного аэрозоля ЭАР в ходе его пребывания в воздушной среде камеры в течение продолжительного времени.

Пример 4. Использование установки для распыления жидкостей с различной вязкостью

Измеряли производительность ВАГ и массовый медианный размер аэрозольных частиц при распылении модельной жидкости - водных растворов глицерина с вязкостью от 1 (вода) до 300 (91% раствор глицерина) сантипуаз при температуре 20°С. Результаты измерений представлены в таблице 7.

Зависимость производительности ВАГ и массового медианного размера аэрозольных частиц от вязкости диспергируемой жидкости

Результаты проведенных испытаний показали, что заявляемое устройство позволяет получать стабильный мелкодисперсный аэрозоль исходя из жидкостей, свойства которых могут варьироваться в широком пределе свойств. При этом, оно может быть использовано для аэрозолирования нестабильных жидкостей, в частности электроактивированных растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЭРОЗОЛЬНОЙ ДЕЗИНФЕКЦИИ ЗАКРЫТЫХ ПОМЕЩЕНИЙ | 2008 |

|

RU2379058C1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТЕЙ | 2007 |

|

RU2369442C2 |

| ИНГАЛЯТОР | 2020 |

|

RU2742406C1 |

| ФОРСУНКА ДЛЯ ПЫЛЕПОДАВЛЕНИЯ | 2010 |

|

RU2446021C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ СУХИХ АЭРОЗОЛЕЙ | 1991 |

|

RU2022660C1 |

| Генератор высокодисперсныхАэРОзОлЕй | 1978 |

|

SU797783A1 |

| РАСПЫЛИТЕЛЬ АЭРОЗОЛЬНЫЙ ИГОЛЬЧАТЫЙ МАКСИМЦА ДЛЯ ПРОМЫШЛЕННОЙ ДЕЗИНФЕКЦИИ | 2006 |

|

RU2360743C2 |

| Способ выращивания телят с ОРЗ | 2019 |

|

RU2709748C1 |

| ПЕРСОНАЛЬНЫЙ ПРОБООТБОРНИК | 2005 |

|

RU2299414C1 |

| ВИХРЕВОЙ РАСПЫЛИТЕЛЬ | 1999 |

|

RU2165310C2 |

Изобретение относится к аэрозолирующим устройствам, предназначенным для дезинфекции закрытых помещений различного назначения, транспорта, контейнеров и иных емкостей, а также расположенных в них приборов, материалов и пр. оборудования. Устройство может быть также использовано для увлажнения воздуха, аэрозольной вакцинации, ингаляционной химиотерапии, защиты растений от вредителей и болезней. Устройство для аэрозолирования лабильных аэрозолей типа анолита включает в себя 1-6 эжекторных распылителей, которые установлены с возможностью их поворота относительно горизонтальной плоскости. Оно содержит камеру с соплом, в которую введены патрубки подвода жидкого распыляемого материала и воздуха. Патрубки подвода воздуха размещены в камере тангециально. Размеры отверстий патрубков и сопла связаны уравнением Do=(0,5÷0,7)D2c/Dk, где Do - диаметр патрубка подачи жидкости, dc - диаметр выходного сопла, Dk - диаметр входного канала поступающего воздуха. Сами распылители помещены в цилиндрическую емкость над поверхностью жидкости таким образом, чтобы выходящий из него поток был направлен хордоидально относительно стенок цилиндрической емкости. Проекция центральной оси факела аэрозоля на стенки цилиндра не пересекает верхнего края стенок по крайней мере в течение одного витка. Результаты проведенных испытаний показали, что заявляемое устройство позволяет получать стабильный мелкодисперсный аэрозоль исходя из жидкостей, свойства которых могут варьироваться в широком пределе свойств. Техническим результатом изобретения является возможность использования для аэрозолирования нестабильных жидкостей, в частности электроактивированных растворов, позволяя получить биоцидный аэрозоль с размером частиц менее 3-5 мкм, способный сохранять свои свойства по крайней мере в течение 4 часов. 5 ил., 7 табл.

Установка для аэрозолирования на основе форсунки, включающая в себя цилиндрическую емкость, в которой установлены над поверхностью жидкости с возможностью их поворота относительно горизонтальной плоскости эжекторные распылители, содержащие камеру с соплом, в которую введены патрубки подвода жидкого распыляемого материала и воздуха, причем патрубки подвода воздуха размещены в камере тангециально, а сами распылители установлены таким образом, чтобы выходящий из него поток был направлен хордоидально относительно стенок цилиндрической емкости, причем проекция центральной оси факела аэрозоля на стенки цилиндра не пересекает верхнего края стенок по крайней мере в течение одного витка, отличающаяся тем, что размеры отверстий патрубков и сопла связаны уравнением Do=(0,5÷0,7)D2c/Dk, где Do - диаметр патрубка подачи жидкости, Dc - диаметр выходного сопла, Dk - диаметр входного канала поступающего воздуха.

| Пневматический регулятор для двигателей внутреннего горения | 1936 |

|

SU61986A1 |

| АЭРОЗОЛЬНОЕ УСТРОЙСТВО | 1992 |

|

RU2060840C1 |

| СПОСОБ ДЕЗИНФЕКЦИИ ВОДОПРОВОДНЫХ СООРУЖЕНИЙ | 2004 |

|

RU2258116C1 |

| Аэрозольобразующее устройство | 1986 |

|

SU1431848A1 |

| Генератор высокодисперсных аэрозолей | 1984 |

|

SU1248671A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНСТАНТ РАВНОВЕСИЯ РЕАКЦИЙ МАЛОРАСТВОРИМЫХ СОЛЕЙ И РАСТВОРИМЫХ КОМПЛЕКСНЫХ СОЕДИНЕНИЙ | 2006 |

|

RU2323438C1 |

Авторы

Даты

2010-12-20—Публикация

2008-06-25—Подача