(54) КЛАПАН ПРОМ ЫВОЧНЫ И

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический циркуляционный клапан | 2021 |

|

RU2766968C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ОСЕВОЙ НАГРУЗКИ НА ДОЛОТО | 1994 |

|

RU2116429C1 |

| ЗАБОЙНЫЙ ПРЕВЕНТОР | 1990 |

|

RU2068941C1 |

| Устьевой потокоделитель | 2022 |

|

RU2805679C1 |

| УНИВЕРСАЛЬНЫЙ КЛАПАН ЗАБОЙНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2303116C1 |

| Автоматический забойный превентор | 1981 |

|

SU950899A1 |

| Гидравлический переключатель для забойных двигателей | 1990 |

|

SU1828893A1 |

| СПОСОБ СОЗДАНИЯ ОСЕВОЙ НАГРУЗКИ НА ЗАБОЙ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2439271C1 |

| ИСПЫТАТЕЛЬ ПЛАСТОВ | 1993 |

|

RU2078924C1 |

| Клапанное устройство забойного двигателя | 2002 |

|

RU2224866C1 |

1

Изобретение относится к буровому цепу, а более конкретно к оборудованию низа бурильной копонны, прецназначенному цпя улучшения условий промывки скважин при бурении на нефть и газ.

Известны промывочные клапаны, позволяющие произвоцить промывку скважины минуя забойный цвигатель. Они размешаются в колонне бурильных труб нац забойным двигателем. Для возврата рабочего органа (тарелки) таких клапанов в исходное положение служат пружины, которые являются наиболее слабыми узлами клапанов iT.

Известен также клапан, состоящий из полого корпуса с выпускным отверстием и штока с профилированными пазами пвременной высоты, в которых размешены пальцы. Корпус в верхней в ниж1аей части снабжен резьбами для соединения соответственно с бурильными трубами и забойными механизмами. Шток размешен внутри корпуса и состоит из золотника/ в верхней части которого подвешена те-

релка, а на боковой стенке установлены пальцы, и трубчатой втулки с профипиро ванными пазами переменной высоты на наружной поверхности и седлом под тарелку на верхнем торце. М ежду нижним торцом золотника и буртом трубчатой втулки размешена пружина. Зазоры между корпусом и золотником, золотником и втулкой, втулкой и корпусом герметизируются ртщотнениями.

Этот клапан работает под действием перепада давления, создаваемого промывочной жидкостью и накопленной потенциальной энергией пружины, вызываюшей перемешение золотника в момент прекрашения циркуляции промывочной жидкости (XI.

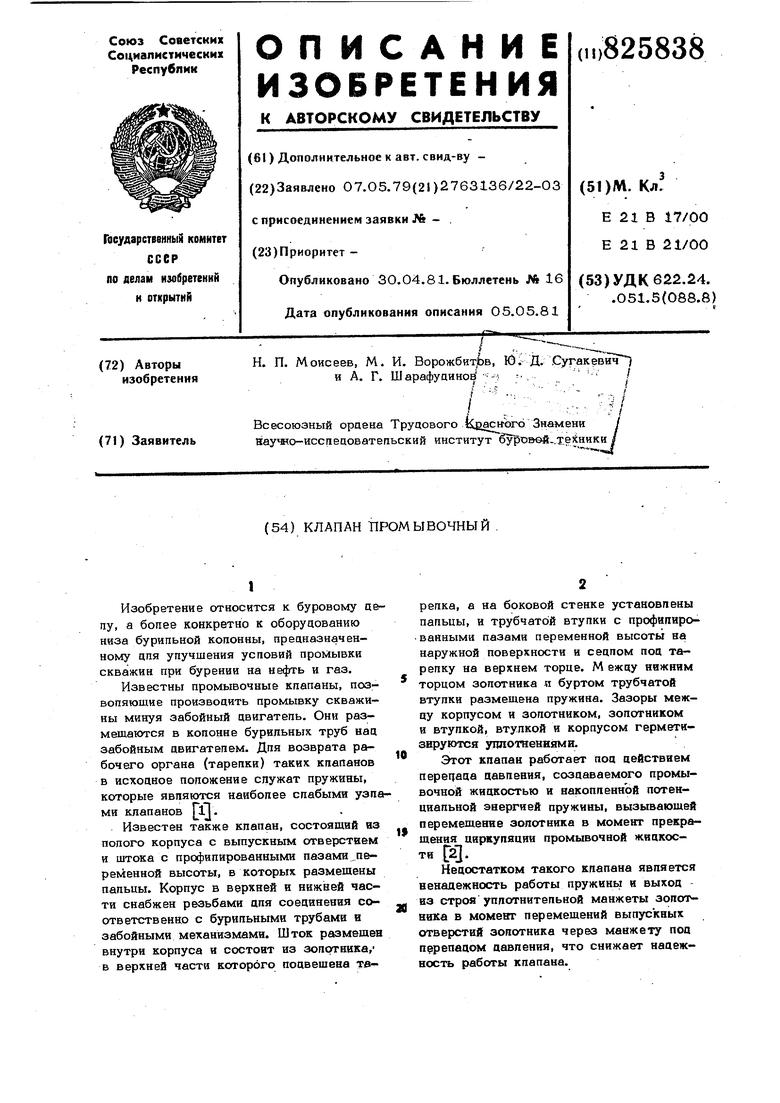

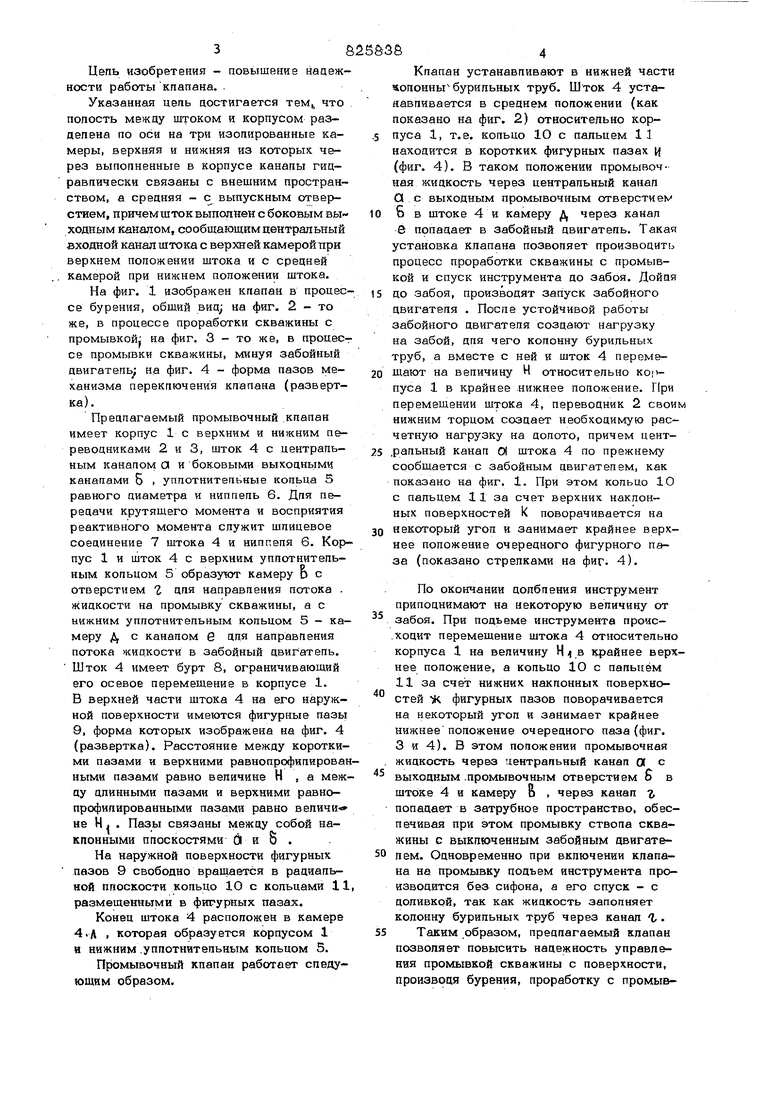

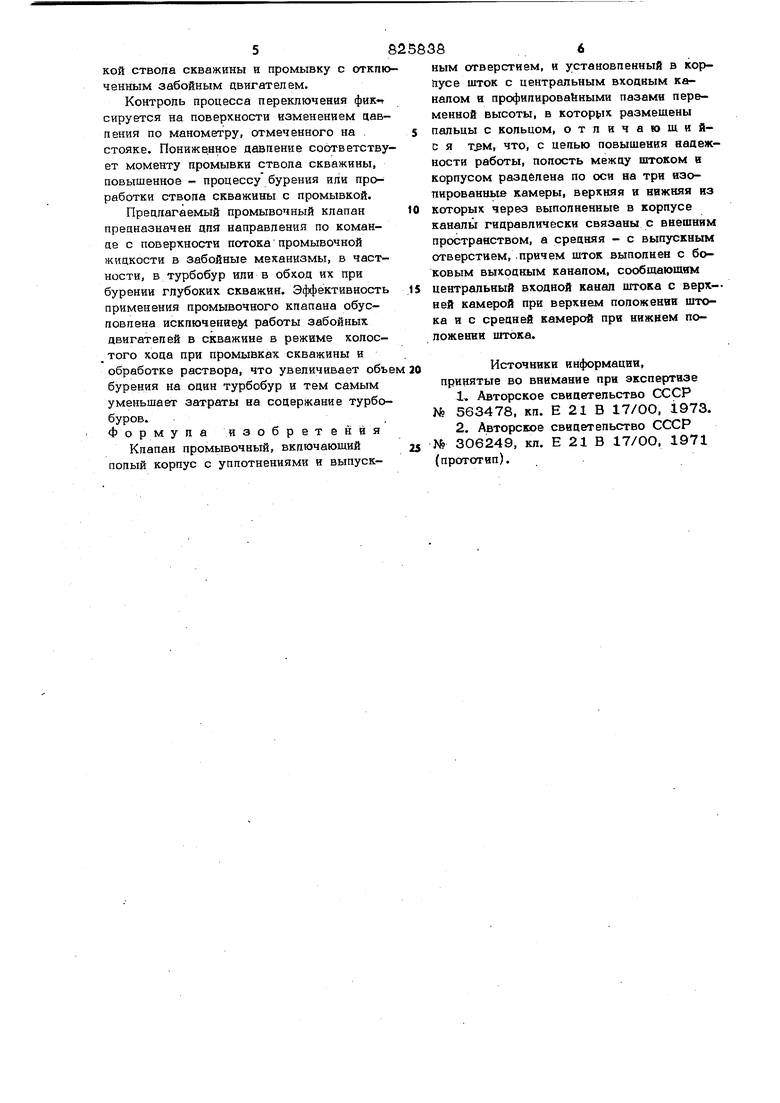

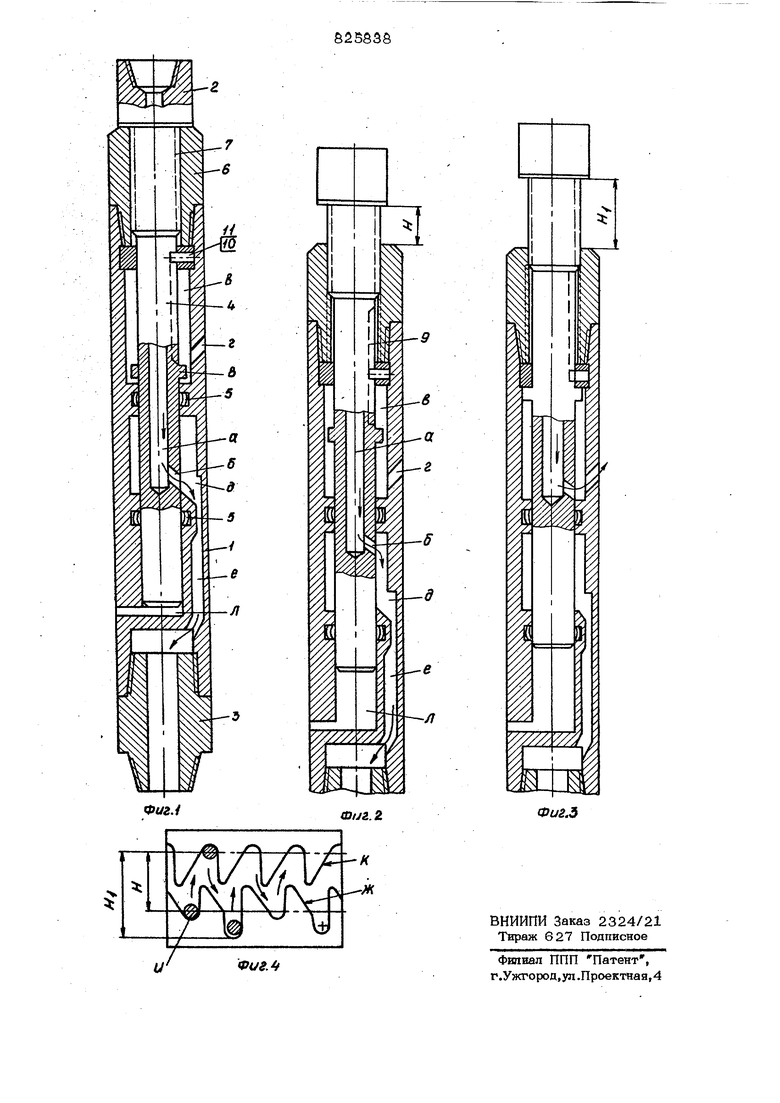

Недостатком такого клапана является ненадежность работы пружинь и выход из строя уплотнительной манжеты золотника в момеаг перемешений выпускных отверстий золотника через манжету под перепадом давления, что снижает надежность работы клапана. Цепь изобретения - повышение нацежности работыкпапана. Указанная цепь достигается тем что полость между штоком и корпусом разделена по оси на три изолированные камеры, верхняя и нижняя из которых, через выполненные в корпусе каналы гидравлически связаны с внешним пространством, а средняя - с выпускным отверстием, причемшток выполнен с боковым выходным каналом, сообщающим центральный входной канал штока с верхней камеройири верхнем положении штока и с средней ., камерой при нижнем положении штока. На фиг. 1 изображен клапан в пронес се бурения, общий вид; на фиг. 2 - то же, в процессе проработки скважины с промывкой: на фиг. 3 - то же, в процессе промывки скважины, минуя забойный двигатель на фиг. 4 - форма пазов механизма переключения клапана (развертка). Предлагаемый промывочный клапан имеет корпус 1 с верхним и нижним переводниками 2 и 3, шток 4 с центральным каналом а и боковыми выходными каналами 5 , уплотнительные кольца 5 равного диаметра и ниппель 6. Для передачи крутящего момента и восприятия реактивного момента служит шлицевое соединение 7 штока 4 и ниппеля 6. Кор пус 1 и шток 4 с верхним уплотнительным кольцом 5 образуют камеру D с отверстием Т, для направления потока . жидкости на промывку скважины, а с нижним уплотнительным кольцом 5 - камеру Д с каналом 6 ДЛЯ направления потока жидкости в забойный двигатель. Шток 4 имеет бурт 8, ограничивающий его осевое перемещение в корпусе 1. В верхней части штока 4 на его наружной поверхности имеются фигурные пазы 9, форма которых изображена на фиг. 4 (развертка). Расстояние между короткими пазами и верхними равнопрофилирова ными пазами равно величине Н , а меж ду длинными лазами и верхними равнопрофилированными пазами равно величи- не Н . . Пазы связаны между собой наклонными плоскостями И и О . На наружной поверхности фигурных пазов 9 свободно вращается в радиальной плоскости кольцо 10 с кольцами 11 размещенными в фигурных пазах. Конец штока 4 расположен в камере 4.А , которая образуется корпусом 1 и нижним .уплотнительным кольцом 5. Прюмывочный клапан работает следующим образом. Кпапан устанавпивают в нижней части колонныбурильных труб. Шток 4 устадавливается в среднем положении (как показано на фиг. 2) относительно корпуса 1, т.е. кольцо 1О с папьцем 1 1 находится в коротких фигурных пазах И (фиг. 4). В таком положении промывочная жидкость через центральный канап do выходным промывочным отверстием Б в штоке 4 и камеру Д через канап в попадает в забойный двигатель. Такая установка клапана позволяет производить процесс проработки скважины с промывкой и спуск инструмента до забоя. Дойдя до забоя, производят запуск забойного двигателя . После устойчивой работы забойного двигателя создают нагрузку на забой, для чего колонну бурильнь х труб, а вместе с ней и шток 4 переметают на величину Н относительно ко| пуса 1 в крайнее нижнее лоложение. При перемещении штока 4, переводник 2 своим нижним торцом создает необходимую расчетную нагрузку на долото, причем цент.ральный канал 0( штока 4 по прежнему сообщается с забойным двигателем, как показано на фиг. 1. При этом кольцо 10 с пальцем 11 за счет верхних наклонных поверхностей k поворачивается на некоторый угол и занимает крайнее верхнее положение очередного фигурного паза (показано стрелками на фиг. 4). По окончании долбления инструмент приподнимают на некоторую величину от забоя. При подъеме инструмента происходит перемещение штока 4 относительно корлуса 1 на величину Цц в крайнее верхнее положение, а кольцо 10 с пальцем 11 за счет нижних наклонных поверхностей И. фигурных пазов поворачивается на некоторый угол и занимает крайнее нижнее положение очередного паза(фиг. 3 и 4), В этом положении промывочная жидкость через центральный канал СК с выходным .промывочным отверстием 6 в штоке 4 и камеру о , через канап т, попадает в затрубное пространство, обеспечивая при этом промывку ствола скважины с выключенным забойным двигател ем. Одновременно при включении клапана на промывку подьем инструмента производится без сифона, а его спуск - с доливкой, так как жидкость заполняет колонну бурильных труб через канал 1. Таким образом, предлагаемый клапан позволяет повысить надежность управления промывкой скважины с поверхности, производя бурения, проработку с промывкой ствола скважины и промывку с ченным забойным двигателем. Контроль процесса переключения фик«т сируется на поверхности изменением цав пения по манометру, отмеченного на . стояке. Пониженное давпение соответству ет моменту промывки ствола скважины, повышенное - процессу бурения или проработки ствопа скважины с промывкой. Прецлагаемый промывочный клапан предназначен апя направления по команце с поверхности потока промывочной жидкости в забойные механизмы, в частности, в турбобур или в обход их при бурении глубоких скважин. Эффективность применения промывочного клапана обусповпена исключение работы забойных двигателей в скважине в режиме холос того хода при промывках скважины и обработке раствора, что увеличивает объ бурения на один турбобур и тем самым уменьшает затраты на содержание турбо буров. Формула изобретения Клапан промывочный, включающий полый корпус с уплотнениями и выпускоткл386 ным отверстием, и установленный в корпусе шток с центральным входным каналом и профилированными пазами переменной высоты, в котори размешены пальцы с кольцом, отличающийс я , что, с целью повышения надежности работы, полость между штоком и корпусом разделена по оси на три изолированньш камеры, верхняя и нижняя из которых через выполненные в корпусе каналы гидравлически связаны с внешним прострааством, а средняя - с выпускным отверстием, причем шток выполнен с боковым выходным каналом, сообщающим центральный входной канал штока с верх-ней камерой при верхнем положении штока и с средней камерой при нижнем положении штока. Источники информации, принятые во внимание при экспертизе 1 Авторское свидетельство СССР № 563478, кл. Е 21 В 17/00, 1973. 2. Авторское свидетельство СССР № 306249, кл. Е 21 В 17/00, 1971 (прототип).

7

t

Авторы

Даты

1981-04-30—Публикация

1979-05-07—Подача