I

Изобретение относится к способам автоматического управления трубчаты ми пиролизными печами, работающими на различном, .сырье, и может быть использовано в производстве олефииов . в химической и нефтехимической промьлениости.

Известен способ автоматического управления процессом пиролиза путем регулирования величины реакционной зоны процесса в зависимости от расхода или состава исходного сырья изменением числа рядов работающих горелок и регулирования температуры пирогаза на выходе из печи путем изменения общей подачи топлива Dj«

Наиболее близким по технической сущности к изобретению является способ автоматического управления пиролизными печами, основанный на распределении расходов сырья на каждую печь пиролизной установки в зави симостй от соотношения давление сырь на входе в печь и средней величины

давления перед всеми печами. При этом замеряются расход сырья и его давление на каждую печь и определяется среднее значение этих давлений По давлению сырья на входе в печь и средней величине давления перед всеми печами устанавливают соо- ошение и формируют.значение уставки регуляторам расходов сырья на печи.2.

Недостатком данных способов является то, что они не предусматривают распределение расходов сырья на печи, работаю1цие на различном сырье/ в зависимости от его состава и состава пирогаза в общем коллекторе, что приводит к снижению производительности печей по целевым продуктам.

Цель изобретения - повышение производительности пиролизной установки.

Поставленная цель достигается . тем, что расходы сырья на каждую .

печь распределяют в зависимости от его состава и состава пирогаза в общем коллекторе пиролизной установки.

Максимальная производительность пиролизной установки по целевым продуктам при работе ее на различных видах сырья достигается в том случае, если нагрузки по сьфыо распределяются таким образом, чтобы получить максимально возможное или заданное количество основного целевого продукта, например этилеНа, в зависимости от состава пиролизуемого сырья. Данное требование объясняется тем, что при работе печей на различном сырье и стабильном их значении в одном случае можно получить большое количество целевых продуктов и малое - побочных, а в другом очень малое количество целевых и большое - побочных, что приводит к снижению производительности всей установки. Поэтому целесообразно при работе пиролизной установки на нескольких видах сырья управление осуществлять таким образом, чтобы нагрузки на печи устанавливались в зависимости от его состава и состава получаемого пирогаза в общем коллекторе.

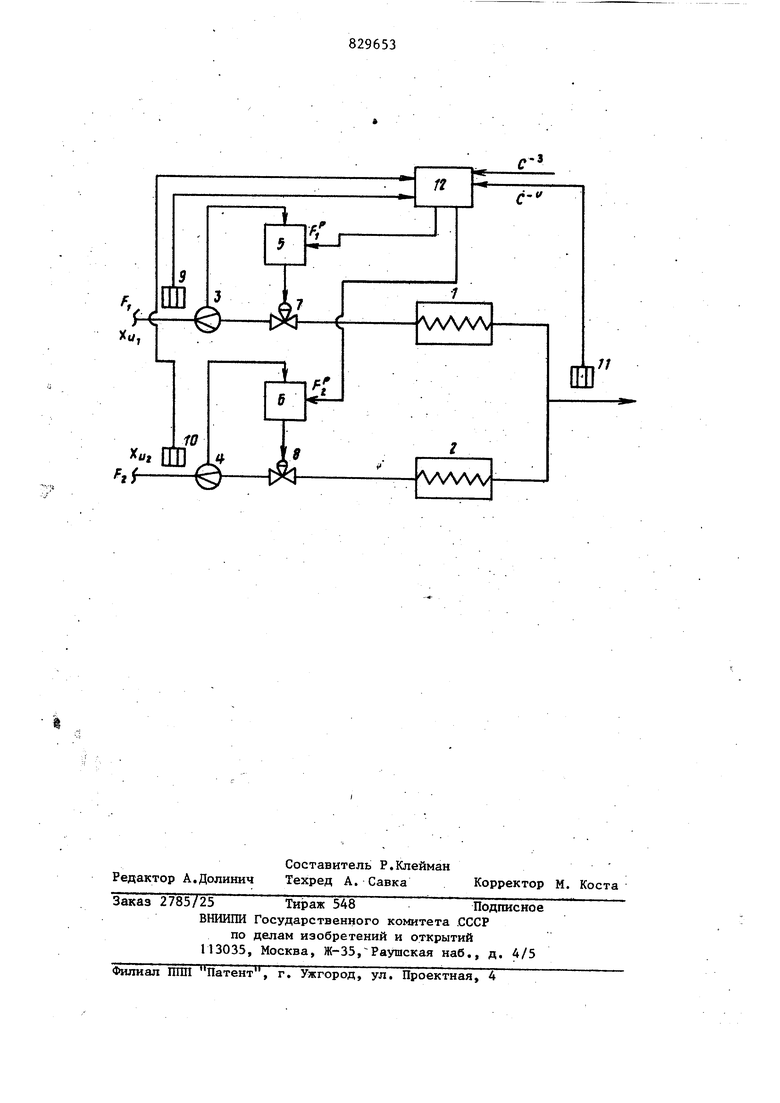

На чертеже изображена схема реализации предлагаемого способа.

Схема содержит пиролизные печи 1 и 2 (для примера взято всего две печи), оснащенные соответственно датчиками 3 и 4, регуляторами 5 и 6 и регулируюгщми клапанами 7 и 8 на линиях подачи различного сырья. Составы пиролизуемого сырья замеряются датчиками 9 и 10, а состав пирогазав общем коллекторе - датчиком 1I Схема включает-также блок 12 управления .

Рассмотрим случай, когда необходимо обеспечить заданное значение выхода целевого продукта, например этилена, т.е.

AC9 Cg-c| tdL const, а)

где Сд - измеренное значение концентрации этилена в пирогазе с общего коллектора, вес.% Сд - заданное значение концентрации этилена, вес.%; (JL,- допустимое отклонение заданного и измеренного значний концентраций этилена.

обусловленное погрешностью измерения. Для промьшшенных хроматографов эта величина составляет 3-5% относитель. нык от максимального значения шкалы прибора или|с д ,5-1,0 вес.%

В блоке 12 производится определение задания F и Р регуляторами 5 и 6 расхода следующим образом.

Сравнение осуществляется с заданным значением С| текущего значения концентрации этилена в пирогазе общего коллектора С

Г -Г г

(2)

SS Возможны следующие случаи.

Текущее значение концентрации этилена меньше заданного на величину, превышающую значение допустимого отклонения,

.. . (3)

Текущее значение концентрации

этилена в общем коллекторе больше заданного на величину, превьш1анмцую значение допустимого отклонения.

и

дС5 Сэ-Сэ -сА.5й . (4)

Текущее значение концентраций этилена отличается от заданного на вели,чину, не превышающую значение допустимого отклонения,

М:Э СЭ-С| ±С Р; , , (5)

По результатам анализа пиролизуемого сырья рассчитываются кснцен0 трации изопарафинов в каждом виде сырья и производится их сравнение по формуле

,4-V

где .. Х„ - концентрация изопара финов соответственно в

сырье F и Bj ; Х.. - разница концентраций изопарафинов в сырье

ч Л-Возможны та4сже следующие случаи. Концентрация изопарафинов в первом сырье больше, чем во втором

X 0.(7)

Концентрация изопарафинов в первом сырье меньше, чем во втором

(8)

ДХу, О Концентрация изопарафинов в первом и втором сырье равны Расчет заданий FJ, и осуществляется регуляторами 5 и 6 расхода с ответственно по формулам (ДСэ)-Ь(дХи), (дСэ)+Ь(лХи), где pf и F - рассчитанные задания расходов первого и вто рого видов сырья; измеренные значения расходов первого и вто рого видов сырья на со ответствующие печи; коэффициенты, определяемые из экспериментальных данных для кон кретных видов сырья и конструкции печи для прямогонного бензина в двухпоточной печи с го ризонтальным расположе нием змеевиков ,20,3 т/%, ,1-0,15т/% Формулы (Ю) и (и) справедливы для различных комбинаций вариантов (3), (6), (7), (8) и (9). В случае различных комбинаций вариантов (7), (9) и рассчитанные значеF и F .. , принимаются равными их измеренным значениям, т.е. ; при ) oLpU 1 dL д. (11) -1 -Ч а а . Для комбинации случаев (З) к (9) необходимо увеличить задание С э в блоке 12, а для комбинации (4) и (9) уменьшить. Пусть необходимо получить пиролиза пирогаз с концентрацией этилена в общем коллекторе (29% причем расход ,0 т/Ч -с содержанием X. 20% изопарафинов, а значение концентрации этилена в общем коллекторе . Определим F и F.J По формуле (2) определим разность 3 между заданным и текупф м значением концентраций этиленй ,0 - 25,0 + 4%. . Измерим и определим разность концентраций изопарафинов в сырье по формуле (6) ЛХ,,15,0 - 20% -5,0% О . Поскольку условия примера удовлетворяют (З) и (8), определим значения расходов f и F по формуле (9) Fi 7,0+0,2«4+0,,3 т/ч, F 7,5-0,,,2 т/ч. Таким образом, для обеспечения выхода этилена 29% необходимо подавать на пиролиз первого вида сырья 8,3 т/ч, а второго - 6,2 т/ч. При этом необходимо учитывать, чтобы рассчитанные значения не выходили за пределы минимально и максимально возможных значений на печи пироиза, т.е. -Hvin та-х Формула изобретения Способ автоматического управлеия пиролизными печами, работакиции на различном сырье, путем распрееления его расходов на каждую печь иролизной установки, имеющей обий коллектор, отличающийя тем, что, с целью повышения роизводительности установки, расхоы сырья на каждую печь распределят в зависимости от его состава состава пирогаза в обтем коллекоре пиролизной установки, ИСТОЧ1ШКИ информации, ринятые во внимание при экспертизе 1.Авторское свидетельство СССР 338245, кл. С О G 9/20, 1972. 2.Авторское свидетельство СССР 446537, кл. С 10 G 9/20, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматическогоупРАВлЕНия пиРОлизНыМи пЕчАМи | 1979 |

|

SU837981A1 |

| Способ автоматического управления установкой пиролиза | 1983 |

|

SU1154309A1 |

| Устройство для автоматическогоупРАВлЕНия пиРОлизНыМи пЕчАМи | 1979 |

|

SU802355A1 |

| Устройство для автоматическогоупРАВлЕНия пиРОлизНыМи пЕчАМи | 1979 |

|

SU802356A1 |

| Устройство для автоматического управления пиролизными печами | 1978 |

|

SU747880A1 |

| Устройство для автоматического управления пиролизными печами | 1979 |

|

SU768802A1 |

| Устройство для автоматического управления процессом пиролиза в трубчатой печи | 1980 |

|

SU887620A1 |

| Устройство для автоматического управления пиролизными печами | 1977 |

|

SU687105A1 |

| Способ управления процессом пиролиза в производстве олефинов | 1986 |

|

SU1344776A1 |

| Способ автоматического управления процессом получения олефинов | 1981 |

|

SU977475A1 |

Авторы

Даты

1981-05-15—Публикация

1979-08-07—Подача