1 13447762

Изобретение относится к способампоступает на входы блоков 22 опреде- управления процессом пиролиза угле-ления закоксованности змеевиков. Ин- водородного сырья в многопоточныхформация о суммарных значениях расхо- трубчатых печах в производстве оле-с дов сырья и пара в печь с выхода бло- финов большой и средней единичнойков 22 поступает на входы блоков 23 мощности и может быть использованорасчета закоксованности ЗИЛ, которые в химической и нефтехимической про-связаны также с датчиками 14, 19 мышленности.и 21. Содержание окиси углерода в пи- Целью изобретения является увели-- Q рогазе измеряется или с помощью по- чение производительности печей по це- точного анализатора 24 или лаборатор- левым продуктам и снижение потерьным путем. Коммутация осуществляется жидкого сырья и пара,ключом 25. Эта информация поступает

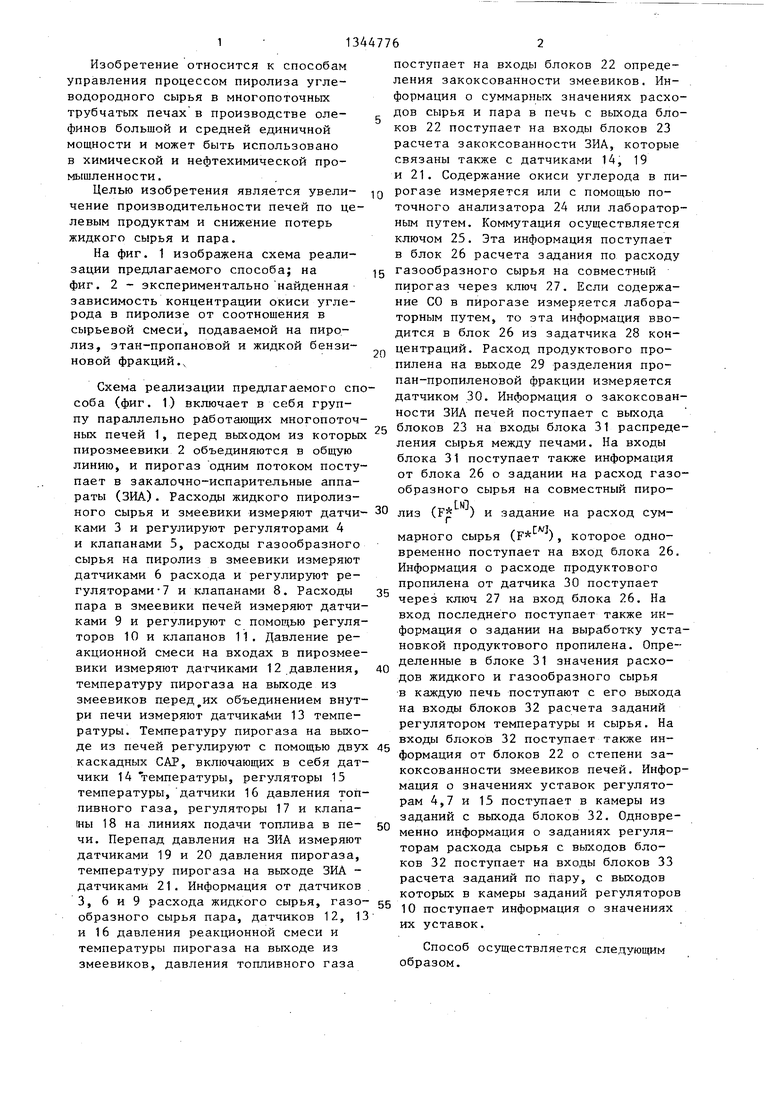

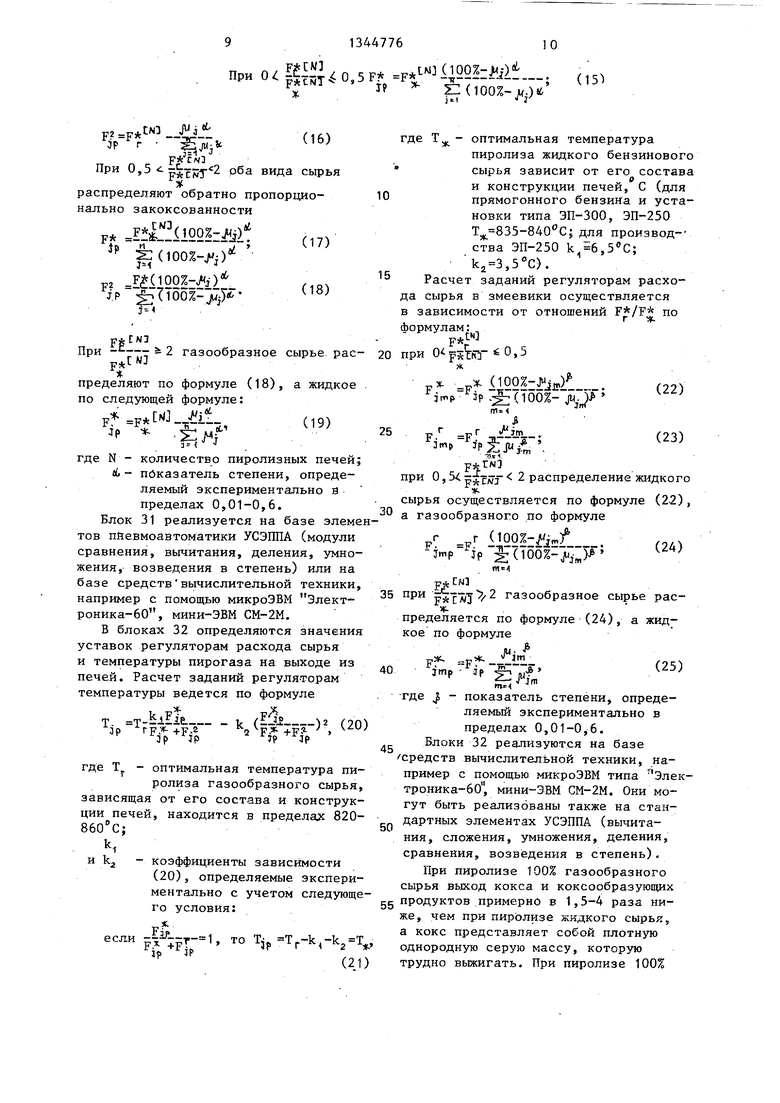

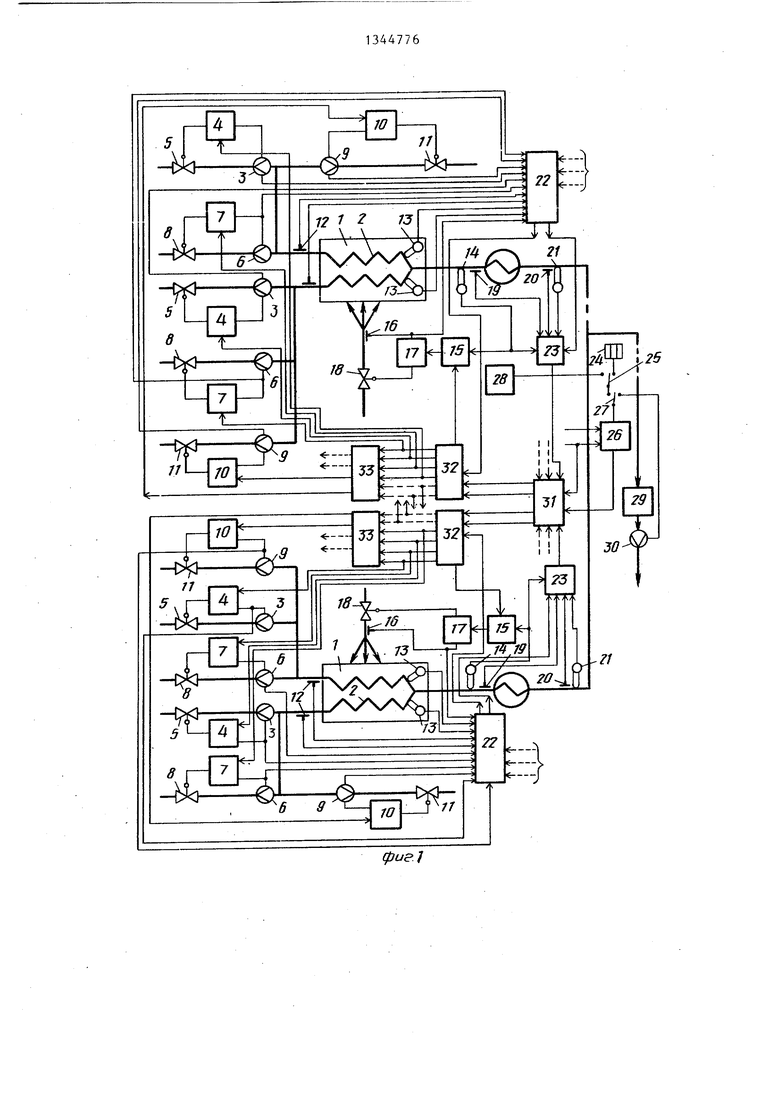

На фиг. 1 изображена схема реали-в блок 26 расчета задания по расходу

зации предлагаемого способа; на15 газообразного сырья на совместный

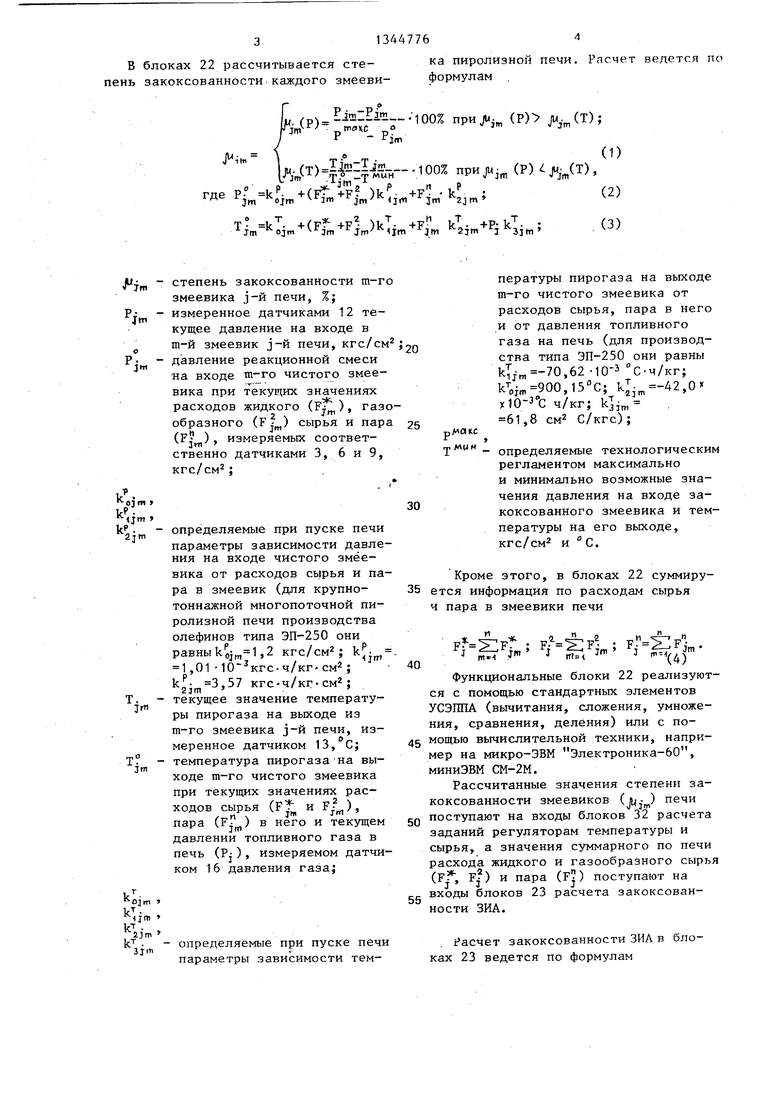

фиг. 2 - экспериментально найденнаяпирогаз через ключ 27. Если содержазависимость концентрации окиси угле-ние СО в пирогазе измеряется лаборарода в пиролизе от соотношения вторным путем, то эта информация ввосырьевой смеси, подаваемой на пиро-дится в блок 26 из задатчика 28 конлиз, этан-пропановой и жидкой бензи- центраций. Расход продуктового проновой фракций.,пилена на выходе 29 разделения про„пан-пропиленовой фракции измеряется Схема реализации предлагаемого спо-

с; f, , датчиком 30. ИнАормация о закоксовансоба (.фиг. 1; включает в себя груп-. . t- -.

пу параллельно работающих многопоточ- ИА печей поступает с вьгхода

„ , блоков 23 на входы блока 31 распреденых печей 1, перед выходом из которых.,

„ ления сырья между печами. На входы

пирозмеевики 2 объединяются в общую i«.

блока 31 поступает также информация линию, и пирогаз одним потоком посту- „,

от блока 26 о задании на расход газопает в закалочно-испарительные аппа/„„. „образного сырья на совместный пирораты (.ЗИЛ). Расходы жидкого пиролизного сырья и змеевики измеряют датчи- 30 лиз (F ) и задание на расход сумками 3 и регулируют регуляторами 4/„л-С к

...:.марного сырья (F ;, которое однои клапанами 5, расходы газообразного ос

временно поступает на вход блока 26. сырья на пиролиз в змеевики измеряют

,Информация о расходе продуктового

датчиками 6 расхода и регулируют

-.о -г,пропилена от датчика 30 поступает

гуляторами-7 и клапанами 8. Расходы 35 о-, г- тс и

„.4 оа ерез ключ 27 на вход блока 26. На

пара в змеевики печей измеряют датчипвход последнего поступает также инками 9 и регу.лируют с помощью регуля- ...-.11 ттформация о задании на выработку устаторов 10 и клапанов 11. Давление ре- Гг,

новкои продуктового пропилена. Опре- акционнои смеси на входах в пирозмее-f-

.„деленные в блоке 31 значения расховики измеряют датчиками 12 давления, 40

дов жидкого и газообразного сырья температуру пирогаза на выходе из

в каждую печь поступают с его выхода

змеевиков перед их объединением внут- о„

, -1на входы блоков 32 расчета задании

ри печи измеряют датчика 13 темпе-„

регулятором температуры и сырья. На

ратуры. Температуру пирог аза на выхо- -,о

„входы блоков 32 поступает также инде из печен регулируют с помощью двух 45 , on

г-лт, формация от блоков 22 о степени закаскадных САР, включающих в себя дат-- и л.

, . . . коксованности змеевиков печей. Инфор- чики 14 температуры, регуляторы 15

л гмация о значениях уставок регулятотемпературы, датчики 16 давления топ- . ., ,

. рам 4,7 и 15 поступает в камеры из

пивного газа, регуляторы 17 и клапа-„ ,, о о л

,п t f J fзадании с выхода блоков 32. Одновре1НЫ 18 на линиях подачи топлива в пе- 50 л,

„„„.менно информация о заданиях регулячи. Перепад давления на ЗИЛ измеряют,.

.,, „..торам расхода сырья с выходов блодатчиками 19 и 20 давления пирогаза, „„я -5-3

г,„л ков 32 поступает на входы блоков 3J

температуру пирогаза на выходе ЗИЛ - расчета заданий по пару, с вьосодов датчиками 21. Информация от датчиков р регуляторов 3, 6 и 9 расхода жидкого сырья, газо- 55 поступает информация о значениях

образного сырья пара, датчиков 12, 13 „о-г,, ,их уставок,

и 16 давления реакционной смеси и ,.

температуры пирогаза на выходе из Способ осуществляется следующим змеевиков, давления топливного газа образом.

31344776-I

В блоках 22 рассчитывается сте- ка пиролиэной печи. Расчет ведется по пень закоксованности каждого змееви- формулам .

UP)-iS V- lOO% npHju. (Р) J.,JT);

jm

t -

4h, T4° -T

U-JT).100% npHJU.

J .Т4.„где p. kP. +(F +F ) +F -k Jm ojm ( Sjm

T k . +(F +F ) +F (3) Jm

- степень закоксованности m-го змеевика j-й печи, %; измеренное датчиками 12 текущее давление на входе в т-й змеевик j-й печи, Krc/CM j2Q давление реакционной смеси на входе т-го чистого змеевика при текущих значениях расходов жидкого (Р|) , газообразного (Fj) сырья и пара 25 (Fj), измеряемых соответственно датчиками 3, 6 и 9, кгс/см ; .

f

P .

ijm Р

2jm

Т -

jm

т jm

определяемые при пуске печи параметры зависимости давления на входе чистого змеевика от расходов сьфья и пара в змеевик (для крупнотоннажной многопоточной пи- ролизной печи производства олефинов типа Э11-250 они равны koj 1,2 КГС/СМ2; k . 1,01 -Ю кгс-ч/кг-см ; kg- 3,57 кгс-ч/кг-см ; текущее значение температуры пирогаза на выходе из т-го змеевика j-й печи, измеренное датчиком 13, С; температура пирогаза на выходе т-го чистого змеевика при текущих значениях расходов сырья (F и F,), пара () в него и текущем давлении топливного газа в печь (Pj), измеряемом датчиком 16 давления газа;

определяемые при пуске печи параметры зависимости тем(2)

аис

пературы пирогаза на выходе т-го чистого змеевика от расходов сырья, пара в него и от давления топливного газа на печь (для производства типа ЭП-250 они равны ,-70,62 -10- С-ч/кг; ,.900,15 C; k.-42,0 хЮ-з-с ч/кг; . 61,8 см2 С/кгс);

2Q 25

30

35

ij,MWH определяемые технологическим регламентом максимально и минимально возможные значения давления на входе за- коксованного змеевика и температуры на его выходе, кгс/см и С.

Кроме этого, в блоках 22 суммируется информация по расходам сырья ч пара в змеевики печи

т;,4-тг . кЯ- .

, , i j- i jni

m«t f trtp )

Функциональные блоки 22 реализуются с помощью стандартных элементов УСЭППА (вычитания, сложения, умножения, сравнения, деления) или с помощью вычислительной техники, например на микро-ЭВМ Электроника-60, миниЭВМ СМ-2М.

Рассчитанные значения степени закоксованности змеевиков (/и,-„) печи поступают на входы блоков 32 расчета заданий регуляторам температуры и сырья, а значения суммарного по печи расхода жидкого и газообразного сырья (F:, F) и пара (F|) поступают на входы блоков 23 расчета закоксованности ЗИЛ.

5

0

5

Расчет закоксованности ЗИЛ в блоках 23 ведется по формулам

-M;r.- V P : ( P

Pji -P

- P

J /Tp t V-100% npHjw(.P).(T,),

T, TT;

где P;. k,. .k. Tj( ).kjj . V,. P,. ; T3r J- j Fr F/XiTjF; ;

Vj - j(4P) /Tj) P; -

степень закоксованности ЗИЛ j-й печи, %;

степень закоксованности ЗИЛ j-й печи, определенная исходя из давления -на входе ЗИЛ, %;

степень закоксованности ЗИЛ j-й печи, определенная исходя из температуры на выходе ЗИЛ, %;

текущее значение давления на входе в ЗИЛ, измеренное датчиком 19 давления, кгс/см ; давление пирогаза на входе чистого ЗИЛ j-й печи при текущей температуре пирогаза на выходе из печи (Tj), измеряемой датчиком 14, текущих значениях расхода жидко30

В блоке 26 определяется общий ра ход газообразного сырья на совместный пиролиз. Если в качестве газооб разного сырья используется этан-про- пановая фракция, то расчет ведется

го и газообразного сырья в печь (F и Ff) поступающих от блока 22, текущем значении расхода пара в печь (F.), основании зависимости, приведен- также поступающем от бло- ной на фиг. 1, которая описывается ка 22, текущем значении дав- - Формулой

ч

pMOIItC

и -I ления на выходе ЗИЛ (Pgyvp измеряемом датчиком 20; температура пирогаза на выходе очищенного от кокса ЗИЛ j-печи при текущих значениях температзфы на выходе из печкц расходов сырья и. пара в печь (F, F, F. , F ) ;

максимальные значения давления на входе и температу- ры на выходе ЗИЛ, кгс/см и °С;

К,

Fr

Fr

c..()-(F;тF;) («)

где К,

40 г

со

цм

45

-содержание окиси углерода в пирогазе, Mac.%j

-расход газообразного и жид кого сырья на совместный пиролиз, кг/ч;

-параметры зависимости, уточняемые в процессе работы.

Вначале на основании измерен-ного значения концентрации окиси углерода 50 в пирогазе и текущих заданий по расходам газообразного и суммарного сырья на совместный пиролиз уточняются параметры , ,

параметрыJопределяемые экспериментально при пуске печи

A J tS-1 (KSc-K co)

а

U{&---

АСл) АС«

(5)

(6) (7)

5

0

5

0

в пределах: ,10,4 КГС/СМ2; k 10-®-3,5 X

MO i Ef-2---;lr. ,5х .°С 2j

, Y КГС .4 , Р г, .

10 -г-Г-; k,4 0, - 3J

0,7 см /кгс; Д. 340-360 С;

k .1,5.,2-10- 4/Kr;

3,3-10- -8,4-10- ч/кг. Функциональные блоки 23 реализуются с помощью стандартных элементов пневмоавтоматики УСЭППА (вычитания, сложения, умножения, сравнения, деления) или на базе средств вычислительной техники, например с помощью микроэвм Электроника-60, мини-ЭВМ, СМ-2М.

В блоке 26 определяется общий расход газообразного сырья на совместный пиролиз. Если в качестве газообразного сырья используется этан-про- пановая фракция, то расчет ведется

основании зависимости, приведен- ной на фиг. 1, которая описывается - Формулой

основании зависимости, приведен- ной на фиг. 1, которая описывается Формулой

К,

Fr

Fr

c..()-(F;тF;) («)

где К,

0 г

со

цм

5

-содержание окиси углерода в пирогазе, Mac.%j

-расход газообразного и жидкого сырья на совместный пиролиз, кг/ч;

-параметры зависимости, уточняемые в процессе работы.

Вначале на основании измерен-ного значения концентрации окиси углерода 50 в пирогазе и текущих заданий по расходам газообразного и суммарного сырья на совместный пиролиз уточняются параметры , ,

)

--- cw

АСл)-1 . АС«-Тт) + (рлТ|5гтг)

13А47768

.. (

н().(--:--f

r.iji- - Ч0

F

rw-o

F

Гмди-о

1-()-(ic-.-ir)

де rw3 0 a

значения парапет- ров зависимости (8), определенные на прошлом N-1 15 шаге управления; значения параметров зависимости (8), определенные на текущем (N) ша- 20 ге управления;

,.(|Й4,.. (,2, ,

Затем на основании скорректированных значений параметров а.д , , а осуществляется расчет нового задания по расходу на пиролиз газообразного, сырья

а/ §J-г „ W

при а,- О

(13)

2а2 ли

СА/З.

.

Если в качестве газообразного сырья используется неочищенная от пропадиена и метилацетилена фракция Cj, то расчет ведется по формуле

,(F

-F,

),

(14)

де F

CjHe

F CjHfi

CjHe

-измеренное датчиком 30 значение расхода продуктового пропилена, кг/ч;

-заданное значение выпуска пропилена производством олефинов, кг/ч;

а - параметр, определяемый экспериментально в пределах 1,0-1,2, (зйачение

F должно быть меньше текущего расхода продуктового пропилена F, , ).

-jHS

Если ключ 27 подключен к ключу 25, о расчет ведется по формуле (13),

).(--:

r.iji- - ЧF

rw-o

F

Гмди-о

со

со

-измеренное на текущем (N) шаге управления значение концентрации СО

в пирогазе, мас.%;

-расчетное значение концентрации СО в пирогазе, определяемое по формуле

0

0

если ключ 27 подключен к датчику 30, го расчет ведется по формуле (14). Реализация функционального блока 26 осуществляется с помощью стандартных элементов пневмоавтоматики УСЭППА (вычитания, сложения, умножения, деления, сравнения) или с помощью средств вычислительной техники, например микроЭВМ Электроника-60, мини-ЭВМ СМ-2М.

В блоке 31 осуществляется распределение жидкого и газообразного сырья между печами. Вначале определяется расход жидкого сырья на совместный пиролиз: F - F - -F f .

Распределение сырья между печами осуществляется в зависимости от отношения F./Fj. Если (F, 0,5, то распределение жидкого сырья осуществляется обратно пропорционально закок- сованности ЗИЛ печей, а газообразно- гр,- прямо пропорционально. Если : 2, то распределение газо-- образного сьфья осуществляют обратно пропорционально закоксованности печей, а жидкого - прямо пропорционально. Если 0,5 .;2, то оба вида сырья распределяются обратно пропорционально закоксованнос ти.

Расчет ведется по следующим формулам .

5

0

Ь

O.pi,,o.5P.F.r i M--: (13.

ж

I

z:(ioo%-w.)«

J.( J

(16)

r/uT flj ; «t- JP Г JM-V

FA CN При рба вида сырья

распределяют обратно пропорционально закоксованности

F i i-lLimzM

S(lOO%- j) 2 Р(100%-Л-)

TTool-jup

JP

F . При i 2 газообразное сырье расFA,

CN

F

С«

20

при Oi О 5

пределяют по формуле (18), а жидкое по следующей формуле:

F. F.

ж (iog%-,Fjjr2i

.ei

-ТГ- -.-..-.-JJii- -«-- -

imp Mp .(100%-

K C J- - i-X

F: JP

F 4

OC.

(19)

25

где N - количество пиролизных печей; Л - пбказатель степени, определяемый экспериментально S пределах 0,01-0,6.

Блок 31 реализуется на базе элементов пйевмоавтоматики УСЭППА (модули сравнения, вычитания, деления, умножения, возведения в степень) или на базе средств вычислительной техники, например с помощью микроЭВМ Элект- роника-60, мини-ЭВМ СМ-2М.

В блоках 32 определяются значения уставок регуляторам расхода сырья и температуры пирогаза на выходе из печей. Расчет заданий регуляторам температуры ведется по формуле

W«4

/. ;зй-;

-и.« 1.

(22)

(23)

j-m

1. .

30

при 0, 5 twr 2 распределение жидкого

ж сырья осуществляется по формуле (22),

а газообразного по формуле

(ioo%-/ jn,y g(

F F

Jmp JP

(24)

««

рдСы 35 при 2 газообразное сырье рас

пределяется по формуле (24), а жидкое по формуле

40

/U- . „ :.

.p-..

(25)

гр .

P-4F.-.

Ь (Oi--)2

X -bFf/.

если

где - показатель степени, определяемый экспериментально в

(20)пределах 0,01-0,6.

. Блоки 32 реализуются на базе (средств вычислительной техники, например с помощью микроэвм типа Элек- троника-60, мини-ЭВМ СМ-2М. Они могут быть реализованы также на стандартных элементах УСЭППА (вычитания, сложения, умножения, деления, сравнения, возведения в степень).

При пиролизе 100% газообразного сырья выход кокса и коксообразующих ментально с учетом следующе- продуктов примерно в 1,5-4 раза ниже, чем при пиролизе жидкого сырья, а кокс представляет собой плотную однородную серую массу, которую

(21)трудно выжигать. При пиролизе 100%

где Т - оптимальная температура пиролиза газообразного сырья, зависящая от его состава и конструкции печей, находится в пределах 820- 860 С;

Ц и k - коэффициенты зависимости

(20), определяемые экспери50

го условия:

.F.,. р ж. jp 1Р

1,

то Tr-k,-k,T,

.F.r i M--:I

z:(ioo%-w.)«

J.( J

Т, - оптимальная температура

пиролиза жидкого бензинового сырья зависит от его состава и конструкции печей, С (для прямогонного бензина и установки типа ЭП-300, ЭП-250 Т.835-840 С; для производства ЭП-250 k.6,

k,3,5 C).

Расчет заданий регуляторам расхода сырья в змеевики осуществляется в зависимости от отношений по

Г УГформулам:

FA,

CN

при Oi О 5

F. F.

ж (iog%-,Fjjr2i

-ТГ- -.-..-.-JJii- -«-- -

imp Mp .(100%-

5

W«4

/. ;зй-;

-и.« 1.

(22)

(23)

j-m

1. .

0

при 0, 5 twr 2 распределение жидкого

ж сырья осуществляется по формуле (22),

а газообразного по формуле

(ioo%-/ jn,y g(

F F

Jmp JP

(24)

««

рдСы при 2 газообразное сырье рас

пределяется по формуле (24), а жидкое по формуле

/U- . „ :.

.p-..

(25)

жидкого бензинового сырья выход кокса и коксообразующих продуктов примерно в 1,5-4 раза выше, чем при пиролизе газообразного сырья, а кокс представляет собой неоднородную черную рыхловатую массу, которая легко выжигается паровоздушной смесью. Экспериментально установлено, что при 0 Fp/F O,5 характер отлагаемог кокса не оказывает существенного ;влия:1ия на процесс последующей очистки от него Змеевиков. Поэтому для снижения скорости коксоотложения газообразное сырье распределяют прямо пропорционально закоксованности, а жидкое - обратно пропорционально.

При FJ. /7 , 2 основной вид сырья - газообразное сырье и характер отлагаемого кокса оказывает существенное влияние на очистку от него змеевиков Поэтому для снижения скорости отложения плотного серого кокса в змеевиках печей газообразное сырье распре

где fl - оптимальное соотношение пар - сырье при пиролизе жидкого

деляют обратно пропорционально закок- 25 сырья, доли ед, (для крупнотоннажносованности, а жидкое - прямо пропорционально. При этом выработка кокса из жидкого бензинового сырья не оказывает существенного влияния на скорость закоксовывания, так как его расход значительно меньше (в 2 и более раза) расхода газообразного сырья, подаваемого на пиролиз.

При 0,. оба фактора (за- коксовывание черным неоднородным косом и серым плотным коксом) оказывают примерно одинаковое влияние на экономические показатели пиролизной установки, поэтому и жидкое, и газообразное сырье распределяют обратно пропорционально закоксованности. Пр этом большие расходы газообразного и жидкого сырья устанавливаются на менее закоксованные печи, а меньшие - на более закоксованные. Тем самым осуществляется выравнивание степени жесткости процесса пиролиза в змеевиках печей.

Рассчитанные значения Т поступют с выхода блоков 32 в камеры заданий регуляторов 15 температуры, рае

считанные значения F

st

jms

jmp

пают с выхода блоков 32 в камеры заданий регуляторов 4 и 7 расхода соответственно жидкого и газообразног сырья и ,на блоков 33 расчега заданий по пару.

и F;. пост

В блоках 33 производится заданий регуляторам расхода змеевики. Расчет ведется по ,-ц

р h ( pJ ) jmp -jmf, jmp Зтр-

где V-kXj;-.-5fpV-)

3mp

+1, СEi-np -)2.

- +F . 1|яр

. - оптимальное соотношение пар - сырье при пиролизе газообразного сырья, доли ед. (для зтановой фракции 7г -0,2-0,4,- для негидриро- ванной фракции С - |.0, 3-0,45);

k и k. - коэффициенты зависимости, определяемые экспе

при р-,,, игпр jrrip

риментально с учетом следующего условия:

.-.V8,

где fl - оптимальное соотношение пар - сырье при пиролизе жидкого

сырья, доли ед, (для крупнотоннаж

го производства олефинов типа ЭП-250 параметр k,0,22; параметр ,28).

Рассчитанные задания F поступаJ m р

ют с выходов блоков 33 в камеры заДании регуляторов 10. Блоки 33 реализуются аналогично предыдущим на элементах УСЭША или на базе средств вычислительной техники.

Блоки, реализующие предлагаемый

способ управления, срабатывают периодически в зависимости от периода работы датчика 24 или изменения, концентраций задатчиком 28.

Предлагаемый способ управления

позволяет определить оптимальный расход газообразного сырья на совместный пиролиз и распределить его оптимально между печами и их змеевиками, а также оптимально регулировать температуру пиролиза на выходе из печи и расхода пара в змеевики. Внедрение его на установке ЭП-250 позволяет увеличить производительность печей по целевым продуктам,

экономить жидкое сырье и пар, ликвиировать сбросы ценного пиролизного сырья в топливную сеть завода.

и 3 о б р е т е н и я

Способ управления пооцессом пиролиза в производстве олефмиов в последовательно соединенных печах с зака- лочно-испарительнь ь и аппаратами.

связанными общим выходным коллектором пирогаза, и колоннами разделения пропан-пропиленовой фракции, включающий измерение давления сырья на входах змеевиков печей, перепада дав ления на закалочно-испарительных аппаратах и температуры пирогаза на выходах змеевиков, определение закок- сованности змеевиков печей по давлению сьфья на входах змеевиков, распределение сырья между печами, распределение сырья между змеевиками печи в зависимости от закок- сованности змеевиков, регулирование температуры пирогаза на выходе печей изменением подачи топливного газа в печи и регулирование подачи пара в змеевики печей, отличающийся тем, что, с целью увеличения производительности печей по целевым продуктам и снижения потерь жидкого сырья и пара, дополнительно измеряют давление топливного газа, содержание окиси углерода в общем выходном коллекторе пирогаза или расход продуктового пропилена на выходе колонны разделения пропан-про- пиленовой фракции, определяют закок- сованность змеевиков печей по давлению топливного газа, температуре пирогаза на выходе змеевиков и расходам жидкого и газообразного сырья и пара, определяют закоксованность закалочно-испарительных аппаратов по температуре пирогаза на выходе печей, перепаду давления на закалоч- но-испарительных аппаратах и расходам жидкого и газообразного сьфья и пара на печи, определяют заданное значение общего расхода газообразного сырья на печи по содержанию окиси углерода в общем выходном коллекторе пирогаза или по расходу, продуктового пропилена на выходе колонны разделения, рассчитывают отношение заданных расходов газообразного и жидкого сырья и отношение расходо жидкого и общего расхода сырья в печи, сравнивают рассчитанное значени отнощения заданных расходов газооб

5

0

5

0

5

0

45

50

разного и жидкого сырья с двумя предельными значениями и при рассчитанном значении указанного .отношения меньше первого предельного значения осуществляют распределение расходов сырья между печами обратно пропорционально закоксованности закалочно-ис- парительных аппаратов, распределение расходов газообразного сырья - прямо пропорционально закоксованности за- калочно-испарительных аппаратов, распределение расходов жидкого сьфья между змеевиками печей - обратно пропорционально закоксованности змеевиков, распределение расходов газообразного сырья между змеевиками печей - прямо пропорционально закоксованности змеевиков, при рассчитанном значении отношения заданных расходов газообразного и жидкого сырья больше первого предельного значения и меньше второго предельного значения осуществляют распределение расходов жидкого и газообразного сырья между печами обратно пропорционально закоксованности закалочно-испарительных аппаратов, распределение расходов жидкого и газообразного сырья между змеевиками печей - обратно пропорционально закоксованности змеевиков, при рассчитанном значении отношения заданных расходов газообразного и жидкого сырья больше второго предельного значения осуществляют распределение расходов жидкого сырья между печами прямо пропорционально закоксованности закалочно-испарительных аппаратов, распределение расходов газообразного сырья между печами - обратно пропорционально закоксованности закалочно- испарительных аппаратов, распределение расходов жидкого сьфья между змеевиками печи - прямо пропорционально закоксованности змеевиков, а распределение расходов газообразного сырья между змеевиками печи - обратно пропорционально закоксованности змеевиков, подачу топливного газа и пара в печи корректируют по отношению расходов жидкого и общего расхода сырья.

у

0.25 0.5 . 0,75 1.0 Соотношение r ж 3.2

у

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления процессом пиролиза углеводородов в производстве олефинов | 1985 |

|

SU1247394A1 |

| Способ автоматического управления многопоточными пиролизными печами | 1981 |

|

SU1000453A1 |

| Способ автоматического управления пуском многопоточной пиролизной печи | 1988 |

|

SU1606525A1 |

| Способ автоматического управления процессом получения олефинов | 1981 |

|

SU977475A1 |

| Устройство для автоматического управления пиролизными печами | 1978 |

|

SU747880A1 |

| Устройство для имитации и управления пиролизной печью | 1985 |

|

SU1291599A1 |

| Способ автоматического управления олефиновой установкой | 1985 |

|

SU1247395A1 |

| Устройство для автоматического управления многопоточными печами пиролиза | 1982 |

|

SU1028711A1 |

| Способ автоматического управления установкой пиролиза | 1983 |

|

SU1154309A1 |

| Способ автоматического управления процессом пуска и останова пиролизных печей | 1979 |

|

SU881111A1 |

Изобретение относится к способам управления процессом пиролиза углеводородного сырья в многопоточных трубчатых печах, может быть использовано в химической промьгашен- :ности и позволяет увеличить производительность печей по целевым продуктам и снизить потери жидкого сырья и пара. Способ управления состоит в распределении сырья между печами и их змеевиками в зависимости от их закоксованности, определяемой для печей по перепадам давления и температуре на закапочно-испарительном аппарате и расходам в них паросырьевой смеси. Закоксованность змеевиков определяют по давлению топливного газа, температуре пирогаза на выходе из печей и расходам пара в их змеевики, а распределение сырья между печами и их змеевиками осуществляют с учетом соотношения в смеси газообразного и жидкого сырья. Расход газообразного сырья на. совместный пиролиз устанавливают с учетом его вида в зависимости от содержания окиси углерода в пирогазе или расхода продуктового пропилена из узла его получения. 2 ил. о (Л

| Способ автоматического управления пиролизными печами | 1978 |

|

SU747881A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ автоматического управления многопоточными пиролизными печами | 1981 |

|

SU1000453A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1987-10-15—Публикация

1986-04-22—Подача