Изобретение относится к горнодобы вакядей и нефтегазодобьавающей промышленности и может быть использовано при цементировании скважин. Известен способ цементирований скважин, заключающийся в том, что в спущенные в скважину обсадные тру.бы через цементировочную головку, заканчивают цементный раствор, который вытесняет находящийся в трубах глинистых раствор, поднимается в затруб ном пространстве на заданную высоту 1. Недостатком этого способа являетс ;то, что обычно при цементировании скважин обсадные колонны полностью разгружают на забой и цементируют на весу, при этом, если колонна прих вачена, качество цементирования снижается. Наиболее близким техническим реше нием является способ цементирования скважин путем подачи тампонажной смеси с добавками в затрубное пространство. В качестве добавок используют хи .-мческие реагенты, ускорякщие или за медляющие процесс твердения цемента 2J. Однако введение химических реагентов ухудшает физико-механические и химические свойства тампонажного раствора, требуются дополнительные меры по обеспечению стабильности свойств раствора, предотвращению взгшмодействия химических реагентов с материалами труб и насосно-компрессорного оборудования, Цель изобретения - повышения качества цементирования и обеспечения возможности управления процессом твердения тампонажной смеси. Поставленная цель достигается тем, что в качестве добавок используют плавкие материалы, размещенные в герметичных капсулах и имеющие температуру плавления в диапазоне забойной температуры, причем подачу тампонажной смеси в затрубное пространство ведут в течение времени кристаллизации добавок. При этом -используется свойство материалов -при плавлении поглощать некоторое количество тепла, а при твердении отдавать в Окружающее пространство ранее поглощенное тепло. В зависимости от геотермического градиента и температуры горной породы в интервале цементирования, могут быть использованы материалы с температурами плавления от десятков до сотен градусов. Например, в диапазоне температур до 100 С наиболее подходящими являются некоторые кристаллогидраты: кристаллогидрат фосфорнокислого натрия/ кристаллогидрат азотнокислого никеля (с температурой плавления около 85°Q/.J Также могут быть использованы следуклцие материалы: TaCU (t, 216 С, теп IКД лота плавления , 46,4 тйлт-/ NbFc (t. 79«С, .,-). ,(t,, I п 318°С, С.Н 23 - , ,5 ), , 304°С, АН 43,1 ), нафталин (t, 80°С, -Мл).. ДИфенил b / , М .д, 68,3°С, г.Н 18,6 -S-). srкоплавкие оловяно-свинцовые припои и т.п. материалы. Практически до -300°С, т.е. до температуры в скважинах глубиной 5-7 км может быть по-. добрано теплоаккумулирующее вещество или группа веществ с высокими значениями теплоты плавления, с помощью которых возможно создание равномерно го температурного поля в затрубном пространстве по высоте скважины. Эффект выравнивания температурного поля достигается за счет того, что теплоаккумулирующее вещество, находящееся под оболочкой капсулы, расплавляется в нижней части скважины, поглощает при этом часть тепла.из го ной породЬ и затем, при затвердении, в верхней части скважины это поглоще ное тепло выделяется в окружающее пр странство, т.е. в объем цементного -раствора. В нижней части скважины, где более высокое значение температу ры, количество капсул можетбыть минимальным Хили их вообще не вводят в порцию цемента для забойной части), а в верхней части скважины - максимально допустимое., Таким образом при затвердевании цементного раствора по высоте скважины, в нем обеспечивается тепловьзделение из капсул в резуль тате того, что при затвердевании теплоаккумулирующего вещества из него выделяется теплота кристаллизации равная теплоте плавления. Поэтому обеспечивается равномерное тепловыделение и прогрев.цементного раствора по высоте цементирования, так как в забойной части теплота кристаллиза ции минимальная, а вдоль по высоте скважины количество теплотьа кристаллизации увеличивается, так как количество капсул возрастает обратно про порционально, уменьшению температуры в скважине от забоя к поверхности. Такой же эффект может быть достигнут и на счет того, что в верхней части скважины распола аются более крупные капсулы и, следовательно, обеспечива ющее большее выделение тепла, чем мелкие капсулы, расположенные в нижней части скважины. Аналогично и при размещении металлотеплопроводных капсул в верхней части скважины они обеспечивают тепловыделение более длительно, чем высокотеплопроводные капсулы, размещенные.в нижней части скважины и тем самым затвердение цемента происходит при более изотер мических условиях по глубине .скважины. Поэтому цементный раствор застывает более равномерно по всей глубине скважины и более одновременно. Поэтому растягивающие напряжения в колонне минимальные. Размеры капсул выбираются в зависимости от геологических и физических характеристик ствола скважины (градиент температуры, диаметр, вязкость и плотность раствора и т.п.), а также определяются пропускной способностью насосного оборудования и арматуры. Например, если ствол скважины характеризуется сильными поглощениями и сложен пористыми породами, то размер капсул может быть увеличен. Практически капсулы могут иметь размеры в диапазоне 0,1-10 мм. Геометрические формы капсул могут быть различные в виде цилиндрических стержней, сфер, гранул, нитевидных волокон, порошка и т.п. Плавкие ядра могут быть получены различными методами, например методами порошковой металлургии -((помолом в мельницах или плазменной техноло гии (когда в струю газа подсшзт материал где он оплавляется, капли принимают округлую форму, а затем охлаждаются и получаются Гранулы). Покрытия на гранулы могут быть нанесены также самыми различными методами. Например, помещают гранулы в раствор электролита и гальваническим путем наносят на гранулы металлическую оболочку, оболочка в этом случае может быть полуп чена из никеля, меди алюминия и других металлов. Такой процесс весьма прост и производителен. Также оболочка может быть нанесена путем осаждения на ядро материала из парогазовой фазы. Кроме того, оболочка может быть получена путем осаждения на ядро слоев в печах кипящего слоя или, например в мешалках содержащих материал оболочки в виде раствора или суспензии. Оболочка, а зависимости от материала плгшкого ядра, может быть выполнена из металлов, пластмасс, сьюл (например, кремнийорганических), резины и других материалов. Толщина оболочки определяете прочностью и теплопроводностью капсулы и может составлять от десятков микрон до нескольких миллиметров. В качестве примера можно рассмотреть процесс изготовления капсул содержащих в качестве материала плавкого ядра FeC Ij (tj 304° с). Грануля из FeCl полу1чают в шаровой мельнице. Затем, посше очистки поверхности гранул, их помещают в раствор содержащий соль, никеля в раствор хлористого никеля), гипофосфит натрия и уксуснокислый натрий, осуществляют процесс химичес кого восстановления и получают -покрытия из никеля на гранулах из FeCl. Такие капсулы могут быть применены при цементировании скважин с высокой забойной температурой ( и более

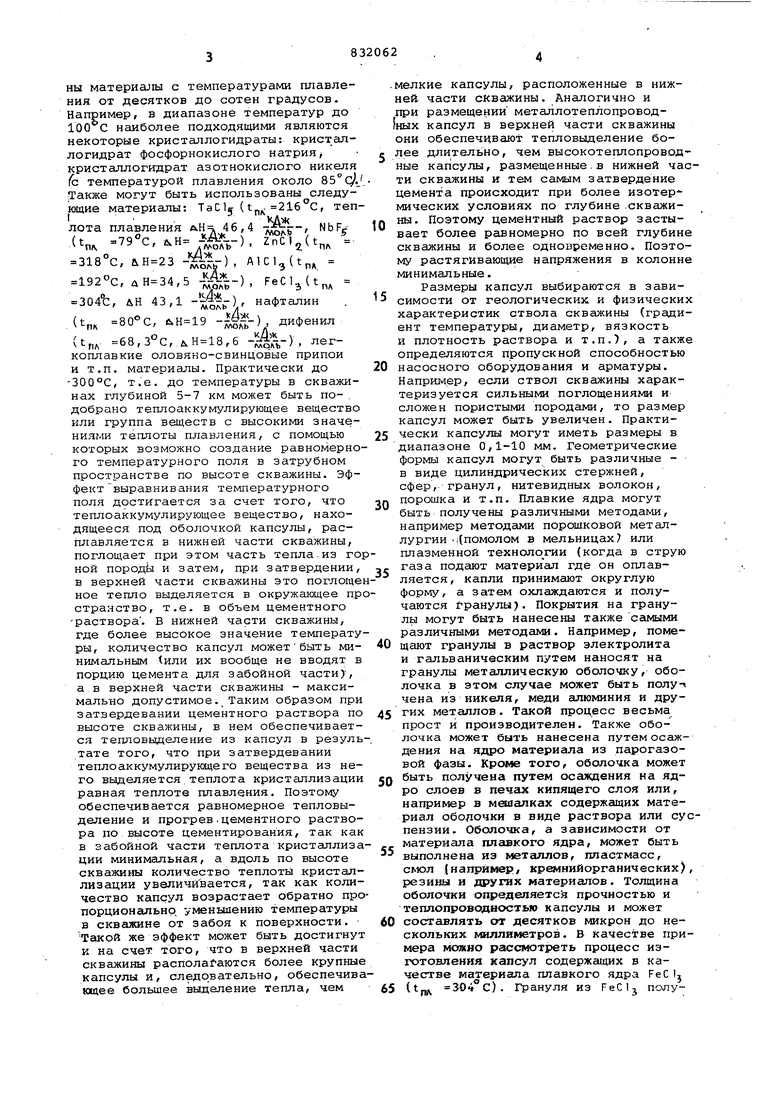

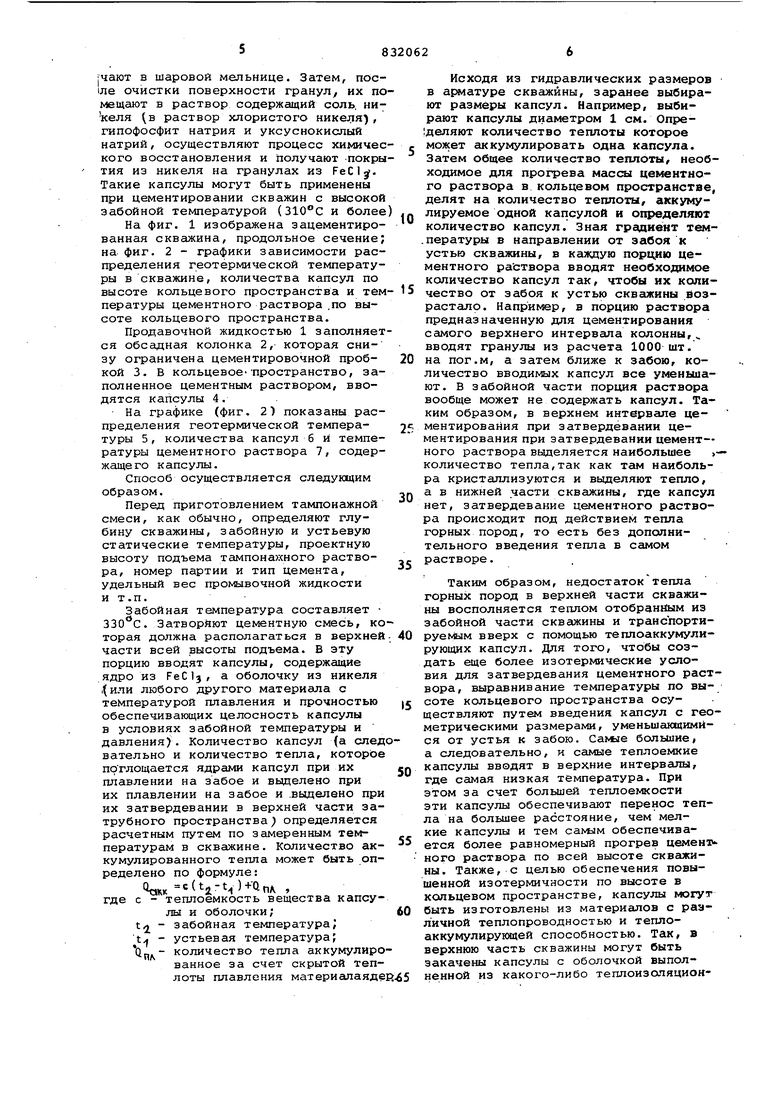

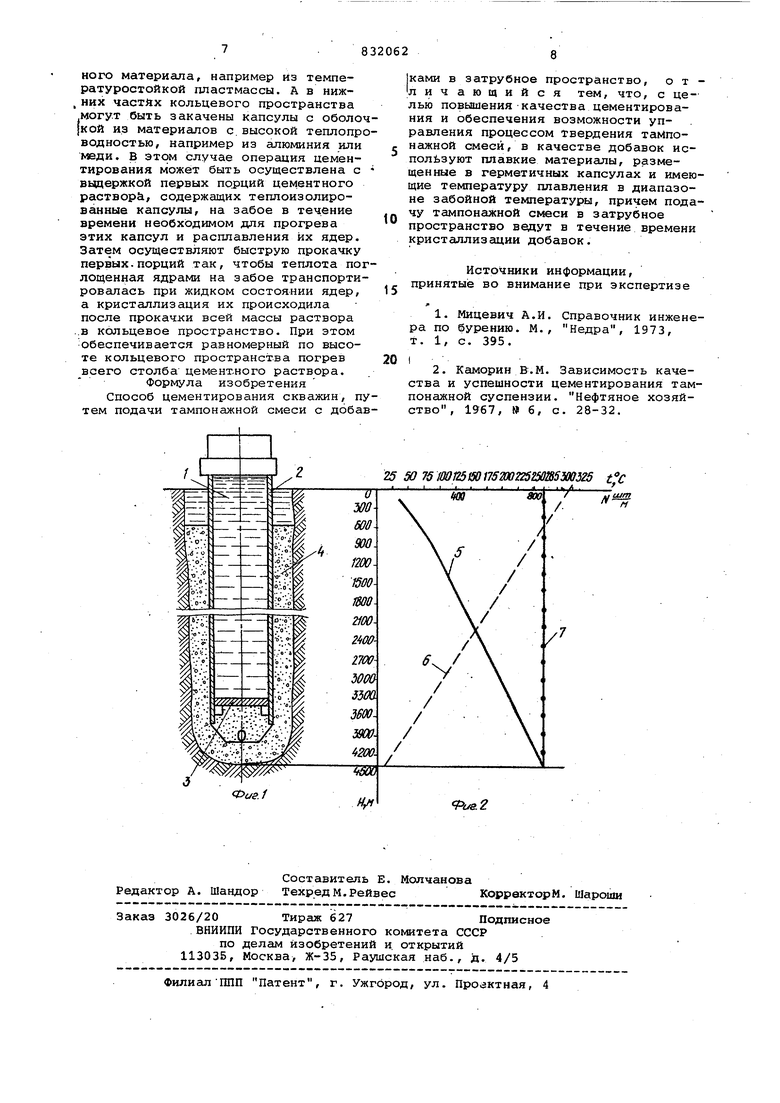

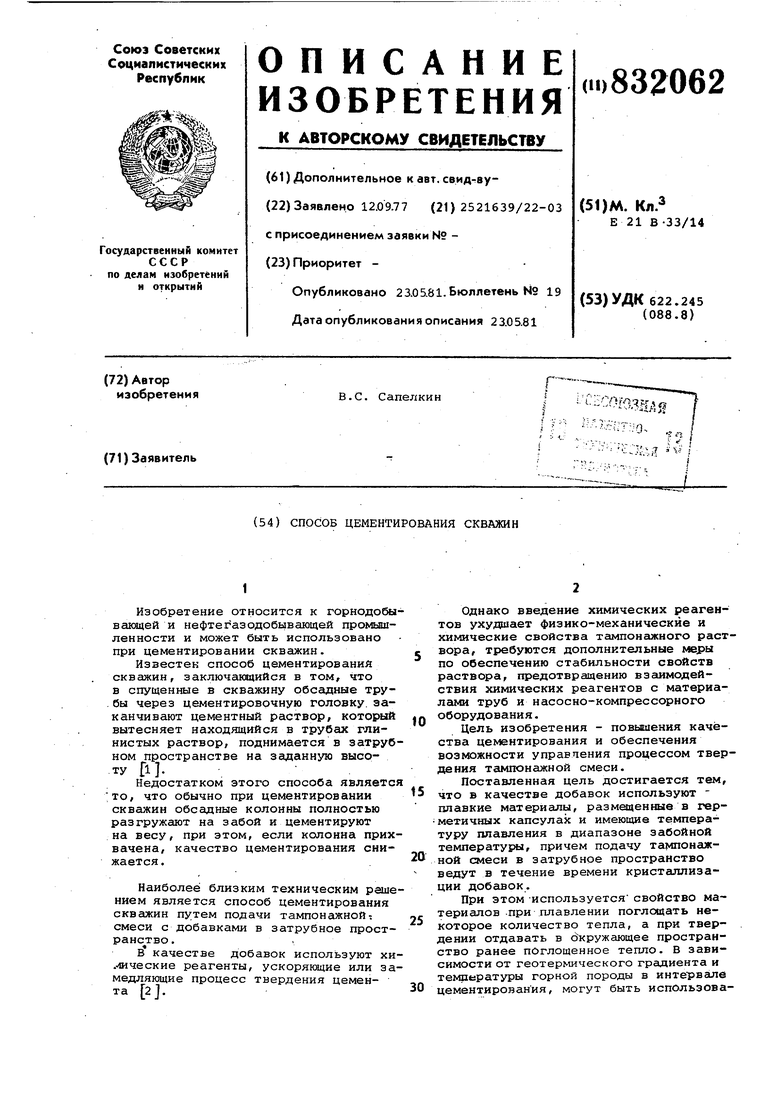

На фиг. 1 изображена зацементированная скважина, продольное сечение; на фиг. 2 - графики зависимости распределения геотермической температуры в скважине, количества капсул по высоте кольцевого пространства и тем пературы цементного раствора ,по высоте кольцевого пространства.

ПродавочИой жидкостью 1 заполняется обсадная колонка 2, которая снизу ограничена цементировочной пробкой 3. В кольцевое-пространство, заполненное цементным раствором, вводятся капсулы 4.

На графике (фиг. 2) показаны распределения геотермической температуры 5, количества капсул б и температуры цементного ра-створа 7, содержащего капсулы.

Способ осуществляется следующим образом.

Перед приготовлением тампонажной смеси, как обычно, определяют глубину скважины, забойную и устьевую статические температуры, проектную высоту подъема тампонажного раствора, номер партии и тип цемента, удельный вес промывочной жидкости и т.п.

Забойная температура составляет . Затворйют цементную смесь, которая должна располагаться в верхней части всей высоты подъема. В эту порцию вводят капсулы, содержащие ядро из FeClj, а оболочку из никеля (или любого другого материала с температурой плавления и прочностью обеспечивающих целосность капсулы в условиях забойной температуры и давления). Количество капсул (а следвательно и количество тепла, которое поглощается ядрами капсул при их

плавлении на забое и вьщелено при их плавлении на забое и .выделено при их затвердевании в верхней части затрубного пространства) определяется расчетным путем по замеренным температурам в скважине. Количество аккумулированного тепла может быть определено по формуле:

Чакк(4-Ч) ,

где с - теплоемкость вещества капсулы и оболочки; t забойная температура; Ч - устьевая температура; Q- - количество тепла аккумулированное за счет скрытой теплоты плавления материалаяде

Исходя из гидравлических размеров в арматуре скважины, заранее выбирают размеры капсул. Например, выбирают капсулы диаметром 1 см. Опре|деляют количество теплоты которое может аккумулировать одна капсула. Затем общее количество теплоты, необходимое для прогрева массы цементного раствора в кольцевом пространстве делят на количество теплоты, аккумулируемое одной капсулой и определяют количество капсул. Зная градиент тем.пературы в направлении от забоя к устью скважины, в каждую порц.ню цементного раствора вводят необходимое количество капсул так, чтобы их количество от забоя к устью скважины возрастало. Например, в порцию раствора предназначенную для цементирования самого верхнего интервала колонны, вводят гранулы из расчета 1000 шт. на пог.м, а затем ближе к забою, количество вводимых капсул все уменыиают. В забойной части порция раствора вообще может не содержать капсул. Таким образом, в верхнем интервгше цементирования при затвердевании цементирования при затвердевании цемент- ного раствора выделяется наибольшее количество тепла,так как там наибольра кристаллизуются и выделяют тепло, а в нижней части скважины, где капсул нет, затвердевание цементного раствора происходит под действием тепла горных пород, то есть без дополнительного введения тепла в самом растворе.

Таким образом, недостатоктепла горных пород в верхней части скважины восполняется теплом отобранным из забойной части скважины и транспортируемым вверх с помощью теплоаккумулирующих капсул. Для того, чтобы создать еще более изотермические условия для затвердевания цементного раствора, выравнивание температуры по высоте кольцевого пространства осуществляют путем введения капсул с геометрическими размерами, уменьшающимися от устья к забою. Самле большие, а следовательно, и самые теплоемкие капсулы вводят в верхние интервалы, где самая низкая температура. При этом за счет большей теплоемкости эти капсулы обеспечивают перенос тепла на большее расстояние, чем мелкие капсулы и тем саьым обеспечивается более равномерный прогрев цемент ного раствора по всей высоте скважины. Также, с целью обеспечения повышенной изотермичности по высоте в кольцевом пространстве, капсулы могут быть изготовлены из материалов с различной теплопроводностью и теплоаккумулирукяцей способностью. Так, в верхнюю часть скважины могут быть закачены капсулы с оболочкой выполненной из какого-либо теплоизоляцион

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центрирования преимущественно нефтяных и газовых скважин | 1983 |

|

SU1105613A1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН С АНОМАЛЬНО-ВЫСОКИМИ ПЛАСТОВЫМИ ДАВЛЕНИЯМИ | 1996 |

|

RU2100569C1 |

| РАСШИРЯЕМАЯ ЦЕМЕНТНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ ДЛЯ ЦЕМЕНТИРОВАНИЯ ПОДЗЕМНОЙ СКВАЖИНЫ С ОБСАДНОЙ ТРУБОЙ | 2022 |

|

RU2796718C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА КРЕПЛЕНИЯ СКВАЖИН В ИНТЕРВАЛАХ МНОГОЛЕТНЕМЕРЗЛЫХ И НИЗКОТЕМПЕРАТУРНЫХ ПОРОД | 1990 |

|

RU2085727C1 |

| Способ цементирования стеклопластиковой обсадной колонны (варианты) | 2022 |

|

RU2777252C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ ГАЗОВОЙ СКВАЖИНЫ В УСЛОВИЯХ МНОГОЛЕТНЕМЕРЗЛЫХ ПОРОД | 2006 |

|

RU2342517C2 |

| Способ цементирования скважин в интервалах многолетнемерзлых пород | 2024 |

|

RU2841103C1 |

| Способ оценки качества цементирования скважины в низкотемпературных породах | 2017 |

|

RU2652777C1 |

| Способ обратного цементирования обсадных колонн | 2016 |

|

RU2686225C2 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 2015 |

|

RU2580565C1 |

Авторы

Даты

1981-05-23—Публикация

1977-09-12—Подача