Изобретение относится к газодобывающей промышленности и предназначено для цементирования обсадной колонны в условиях многолетнемерзлых пород (ММП).

Анализ существующего уровня техники показал следующее:

- известен способ цементирования обсадной колонны, включающий спуск обсадной колонны в скважину, закачивание цементного раствора в обсадную колонну и продавливание его в затрубное пространство продавочной жидкостью, выпуск продавочной жидкости из обсадной колонны с одновременным понижением уровня цементного раствора в затрубном пространстве и цементирование верхней части затрубного пространства. Продавливание цементного раствора в затрубное пространство скважины осуществляют до его выхода на устье, понижение уровня цементного раствора производят на глубину от 50 до 200 м с одновременной подачей в затрубное пространство новой порции цементного раствора, имеющего время начала схватывания в пределах от 10 до 30 минут (см. а.с. СССР №1657618 от 12.09.88 г. по кл. Е21В 33/14, опубл. в Бюл. №23, 1991 г.).

Недостатком указанного способа цементирования является низкая эффективность цементирования обсадной колонны газовой скважины в условиях ММП. Это обусловлено следующими причинами: не обеспечивается формирование сплошного и герметичного цементного кольца в заколонном пространстве по всей длине обсадной колонны. Это связано с тем, что цементный раствор, имеющий сроки начала схватывания от 10 до 30 минут, при закачивании в затрубное пространство начнет быстро загустевать, зависать на стенках скважины и терять текучесть, в то время как цементный раствор, закачанный в обсадную колонну, сохранивший подвижность, под действием собственного веса и при отсутствии противодавления на устье трубного пространства будет двигаться вниз быстрее, что приведет к разрыву струи при закачивании цементного раствора в затрубное пространство, и не обеспечит сплошность цементного кольца по всей длине обсадной колонны. Использование маловязкой неаэрированной буферной жидкости не обеспечит необходимой полноты вытеснения бурового раствора цементным по всей глубине скважины и формирования сплошного и герметичного цементного кольца в затрубном пространстве по всей длине обсадной колонны. В качестве цементного раствора, закачиваемого в обсадную колонну, используют облегченный цементный раствор, полученный затворением портландцемента на буровом растворе, что не обеспечит при низкой температуре твердения в скважине формирование в затрубном пространстве качественного цементного камня. Последний не будет высокопрочным, трещиностойким, безусадочным, с низкой проницаемостью. Цементный раствор, закачанный в затрубное пространство, с добавкой ускорителя схватывания (гипса) будет иметь повышенное тепловыделение, что в зоне ММП приведет к растеплению устья скважины. В описании отсутствует информация о наличии обратного клапана с установленным в нем запорным элементом, поэтому после окончания цементирования трубное пространство на цементировочной головке закрывают. Это может привести к частичному перетоку цементного раствора в обсадную колонну и к недоподъему его за обсадной колонной и оставлению в колонне излишне высокого цементного стакан. Кроме того, при отсутствии обратного клапана не исключается прорыв газа на устье скважины (при растеплении газогидратных линз), что делает способ небезопасным;

- известен также способ крепления скважины, включающий спуск обсадной колонны в скважину, закачку тампонажного раствора в обсадную колонну, продавку в заколонное пространство тампонажного раствора до появления его на устье скважины, последующую закачку вышедшего на устье из заколонного пространства тампонажного раствора обратно в обсадную колонну с созданием прямой или обратной круговой циркуляцией, контроль и регулирование на устье скважины свойств тампонажного раствора и ожидание затвердевания цемента в затрубном пространстве скважины. Круговую циркуляцию тампонажного раствора осуществляют через установленную на устье скважины осреднительную емкость. При этом тампонажный раствор в осреднительной емкости подогревают. Круговую циркуляцию тампонажного раствора ведут непрерывно до начала его загустевания, а контроль и регулирование свойств тампонажного раствора ведут во время его подогрева в осреднительной емкости (см. патент РФ №2083802 от 20.07.94 г. по кл. Е21В 33/14, опубл. Бюл.№19, 1997 г.).

Недостатком указанного способа цементирования является низкая эффективность цементирования обсадной колонны газовой скважины в условиях ММП. Это обусловлено следующими причинами: за время прямой или обратной круговой циркуляции цементного раствора до начала его загустевания жидкая фаза будет отфильтровываться в поглощающие пласты, что приведет к преждевременному его загустеванию в колонне или заколонном пространстве. В этот период невозможно точно контролировать время загустевания цементного раствора и его подогрев может также привести к преждевременному загустеванию в колонне или заколонном пространстве, к существенному повышению его вязкости и к увеличению гидравлических сопротивлений при его прокачивании по круговой циркуляции, что увеличивает вероятность гидравлического разрыва пласта со слабым градиентом разрыва, к поглощению и недоподъему цементного раствора за обсадной колонной. Прокачивание подогретого цементного раствора по круговой циркуляции до начала его загустевания увеличивает время цементирования и приведет к растеплению устья скважины в зоне ММП. В описании отсутствует информация о наличии обратного клапана с установленным в нем запорным элементом, поэтому после окончания цементирования трубное пространство на цементировочной головке закрывают. Это может привести к частичному перетоку цементного раствора в обсадную колонну и к недоподъему его за обсадной колонной, оставлению в колонне излишне высокого цементного стакан. Кроме того, не исключается прорыв газа на устье скважины, что делает способ небезопасным. Цементный раствор в объеме колонного пространства от устья скважины до верха цементного стакана оказывается "лишним" и его приходится выбрасывать, что экономически невыгодно, увеличивает время цементирования и создает дополнительные трудности по его утилизации;

- в качестве прототипа взят способ цементирования обсадной колонны в условиях ММП, включающий закачивание первой порции цементного раствора в колонну в объеме заколонного пространства ниже зоны ММП, ее продавливание в заколонное пространство через башмак колонны, удаление бурового раствора из заколонного пространства в зоне ММП и закачивание второй порции цементного раствора в заколонное пространство с устья скважины. Удаление бурового раствора из заколонного пространства интервала ММП осуществляют продавливанием цементного раствора до устья скважины, после чего осуществляют обратный переток цементного раствора в обсадную колонну до гидростатического уравновешивания его столбом бурового раствора в обсадной колонне, а закачивание второй порции цементного раствора в заколонное пространство осуществляют до начала схватывания первой порции цементного раствора. В процессе закачивания второй порции цементного раствора отмечают максимальную разницу давлений в колонном и заколонном пространствах и с началом уменьшения этой разницы закачивание второй порции цементного раствора прекращают (см. а.с. СССР №1763059 от 15.10.90 г. по кл. Е21В 33/14, опубл. в Бюл. №35, 1992).

Недостатком указанного способа цементирования является недостаточно высокая эффективность цементирования обсадной колонны газовой скважины в условиях ММП. Это обусловлено следующими причинами. Не обеспечивается формирование сплошного и герметичного цементного кольца в заколонном пространстве по всей длине обсадной колонны. Это связано с тем, что использование маловязкой не аэрированной буферной жидкости при цементировании скважины и при отсутствии противодавления в обсадной колонне при закачивании второй порции цементного раствора в заколонное пространство не обеспечивает полноту вытеснения бурового раствора цементным по всей глубине скважины.

К тому же закачивание второй порции цементного раствора в заколонное пространство с устья скважины осуществляют после окончания обратного перетока цементного раствора первой порции в обсадную колонну до гидростатического уравновешивания его столбом бурового раствора, что приведет к разрыву струи при закачивании второй порции цементного раствора и не обеспечит во время цементирования равномерное по объему заполнение заколонного пространства второй порцией цементного раствора и получение сплошного и герметичного цементного кольца в заколонном пространстве по всей длине обсадной колонны. Осуществление указанного обратного перетока цементного раствора в обсадную колонну увеличивает время выполнения способа цементирования, что также снижает эффективность способа. Невозможно точно определить требуемый объем второй порции цементного раствора, так как довольно сложно однозначно зафиксировать во времени максимальную разницу давлений в колонном и заколонном пространствах и начало уменьшения этой разницы для определения момента прекращения закачивания второй порции цементного раствора в заколонное пространство. Из-за этого башмак обсадной колонны после цементирования может быть оголен или в ней будет оставлен высокий цементный стакан.

В описании отсутствует информация о наличии запорного элемента - шара в обратном клапане типа ЦКОД, поэтому после окончания цементирования колонное пространство на цементировочной головке закрывают. После окончания закачивания второй порции цементного раствора до закрытия колонного пространства это может привести к частичному перетоку цементного раствора в обсадную колонну, к недоподъему его за обсадной колонной и оставлению в колонне излишне высокого цементного стакана. Кроме того, не исключается прорыв газа на устье скважины при растеплении газогидратных линз, что делает способ небезопасным.

Технический результат, который может быть получен при реализации предлагаемого изобретения, заключается в повышении эффективности цементирования обсадной колонны газовой скважины в условиях ММП за счет:

- формирования сплошного и герметичного цементного кольца в заколонном пространстве по всей длине обсадной колонны за счет увеличения полноты вытеснения бурового раствора цементным по всей глубине скважины и исключения разрыва струи цементного раствора в заколонном пространстве, обусловленного созданием противодавления в обсадной колонне;

- твердения цементного раствора в заколонном пространстве в условиях ММП и формирования высокопрочного, низкопроницаемого, трещиностойкого, безусадочного цементного камня;

- предотвращения растепления стенок скважины при цементировании в зоне ММП за счет использования в качестве буферной жидкости аэрированного цементного раствора с низким значением теплопроводности;

- предотвращения недоподъема цементного раствора за обсадной колонной и обеспечения безопасности выполнения способа, обусловленного установкой запорного элемента-шара в обратном клапане типа ЦКОД после окончания продавливания второй порции цементного раствора в заколонное пространство;

- уменьшения времени выполнения способа, обусловленного непрерывностью выполнения технологических операций.

Технический результат достигается с помощью известного способа цементирования обсадной колонны газовой скважины в условиях многолетнемерзлых пород - ММП, включающего спуск обсадной колонны, оборудованной обратным клапаном типа ЦКОД без запорного элемента-шара, ниже зоны ММП, закачивание в обсадную колонну буферной жидкости, первой порции цементного раствора, удаление бурового раствора из заколонного пространства путем продавливания первой порции цементного раствора продавочной жидкостью через башмак обсадной колонны до устья скважины, закачивание второй порции цементного раствора в заколонное пространство до начала схватывания первой порции цементного раствора, контроль давления в колонном пространстве на устье скважины, оставление скважины на период ожидания затвердевания цемента, в котором используют в качестве буферной жидкости цементный раствор со степенью аэрации на забое скважины 0,2-0,4 состава, мас.%:

в качестве первой порции - цементный раствор состава, мас.%:

в качестве второй порции - цементный раствор состава, мас.%:

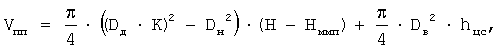

Закачивание первой порции цементного раствора осуществляют в объеме, необходимом для заполнения заколонного пространства в интервале от забоя скважины до кровли устойчивых глинисто-песчаных пород в зоне ММП и рассчитанном по формуле

где hцс - высота цементного стакана 20, м;

Н - глубина спуска обсадной колонны, м;

Нммп - глубина расположения кровли устойчивых глинисто-песчаных пород в зоне ММП, м;

Dд - диаметр долота при бурении под контур, м;

Dн - наружный диаметр обсадной колонны, м;

Dв - внутренний диаметр обсадной колонны, м;

К - коэффициент каверзности в интервале устойчивых отложений,

а при продавливании первой порции цементного раствора продавочной жидкостью дополнительно контролируют плотность жидкости, выходящей из скважины, и при ее соответствии плотности закачанного в скважину цементного раствора первой порции продавливание прекращают, фиксируют максимальное давление на устье скважины и объем закачанной продавочной жидкости, после чего сбрасывают в обсадную колонну запорный элемент - шар, закачивают вторую порцию цементного раствора в объеме, рассчитанном по формуле

Vвп=Vпж-Vк,

где Vвп - объем второй порции цементного раствора, м3;

Vпж - объем закачанной продавочной жидкости, м3;

Vк - объем колонного пространства от устья скважины до верха цементного стакана, имеющего высоту 20 м, оставляемого в колонне, м3;

с одновременным обеспечением путем дросселирования минимального давления на устье скважины в колонном пространстве, удовлетворяющего условию

(1-h/Lo)Pп<Pу<Pп,

где Ру - давление на устье скважины в колонном пространстве при закачивании второй порции цементного раствора в заколонное пространство, МПа;

Рп - давление на насосах на момент окончания продавливания первой порции цементного раствора, МПа;

h - высота установки в заколонном пространстве первой порции цементного раствора, м;

Lo - глубина спуска обсадной колонны, м,

и после окончания закачивания второй порции цементного раствора устанавливают запорный элемент - шар в обратный клапан типа ЦКОД.

Заявляемый способ соответствует условию «новизна».

При строительстве скважин на месторождениях Западной Сибири присутствие ММП в верхней части разреза скважин обуславливает основные осложнения: интенсивное растепление пород, кавернооборазование, осыпи, обвалы, прихваты, поглощения бурового раствора. Объем образующихся каверн зависит не только от времени бурения, но также определяется наличием в верхней части интервала ММП рыхлых льдогрунтов, сложенных песками.

При бурении под обсадную колонну (кондуктор) верхняя часть интервала ММП глубиной от 90 до 120 м характеризуется коэффициентом кавернозности от 2,5 до 4,5. Ниже в интервалах залегания глин или глино-песчаных отложений коэффициент кавернозности находится в пределах 1,2-2,5. В условиях высокой кавернозности не удается обеспечить качественное вытеснение бурового раствора цементным, из-за чего в большинстве случаев не удается поднять цементный раствор до устья скважины. Это усугубляется также наличием зон поглощения.

Используют тампонажный портландцемент по ГОСТу 1581-96, суперпластификатор С-3 по ТУ 14-6-55-88, Сульфонол по ТУ 6-01-1001-75, полипропиленовую фибру по ТУ 2272-001-44340211-2000, портландцемент типа 1-G по ГОСТ 26798.2-96, тампонажный арктический цемент «Аркцемент» по ТУ 5736-002-00282205-98, химический состав, %: Al2О3 6-10, CaO 58-62, SiO2 17-19, MgO 1,15, TiO2 0,5, FeO 0,8, SO3 3-4, NaCl 3-4,5.

Применение по заявляемому способу в качестве буферной жидкости цементного раствора указанного состава со степенью аэрации на забое скважины, равной 0,2-0,4, обеспечивает более полное вытеснение бурового раствора цементным по всей глубине скважины, а также кольматацию интервалов поглощения и снижение вероятности растепления устья скважины в зоне ММП. Используемый в качестве буферной жидкости цементный раствор полностью отвечает всем общим и дополнительным требованиям к этим жидкостям: обладает вязкоупругими свойствами, практически не смешивается с цементным и буровым растворами, благодаря чему является хорошей разделительной жидкостью, благодаря высоким значениям предельного динамического напряжения сдвига он эффективно вытесняет буровой раствор из кольцевого пространства скважины, обладая щелочными и абразивными свойствами, эффективно смывает остатки бурового раствора на обсадной колонне и стенках скважины, фильтрат его отверждает рыхлую корку бурового раствора, оставшуюся на стенках скважины, что повышает адгезию цементного камня к стенкам скважины и обсадной колонне и герметичность цементного кольца. Используемая буферная жидкость предлагаемого состава характеризуется низкой теплопроводностью, не растепляет стенок скважины в зоне ММП, эффективно кольматирует зоны поглощения, которые встречаются в интервале ММП.

Добавка в буферную жидкость суперпластификатора С-3 в указанных количествах обеспечивает снижение ее водопотребности, улучшение реологических показателей, увеличивая предельное динамическое напряжение сдвига, а это в свою очередь способствует более полному вытеснению бурового раствора из заколонного пространства.

Полипропиленовая фибра в буферной жидкости в указанных количествах является стабилизатором цементного раствора, дисперсно армируя его по всему объему. Толщина волокон полипропиленовой фибры составляет несколько микрон. Откладываясь на межфазных поверхностях аэрированного цементного раствора, они препятствуют утончению сольватных оболочек и стеканию из них жидкости, тем самым повышают стабильность аэрированного цементного раствора и улучшают его вязкоупругие свойства. Полипропиленовая фибра в заданном количестве дисперсно армирует цементный раствор, повышает его тиксотропию и практически не влияет на его водопотребность.

Первую порцию цементного раствора закачивают в объеме, необходимом для заполнения заколонного пространства в интервале от забоя скважины до кровли устойчивых глинисто-песчаных пород в зоне ММП, рассчитанном по ранее приведенной формуле. Полученный на основе этого состава цементный камень с низким водосодержанием является низкопроницаемым, безусадочным, с повышенной прочностью и трещиностойкостью, что обеспечивает обсадной колонне повышенную устойчивость. Вторая порция цементного раствора в качестве вяжущего содержит тампонажный арктический цемент «Аркцемент», что обеспечивает нормальное твердение раствора при низкой температуре и формирование в заколонном пространстве в зоне ММП качественного высокопрочного цементного камня.

Определение точного момента окончания продавливания первой порции цементного раствора, когда плотность жидкости, выходящей из скважины, соответствует плотности закачанного в скважину цементного раствора первой порции, обеспечивает удаление из скважины зоны смешивания цементного и бурового растворов и помещение в интервале заколонного пространства цементного раствора требуемой плотности и формирование высокопрочного герметичного цементного кольца.

Сброс запорного элемента-шара в обсадную колонну после продавливания первой порции цементного раствора без его установки в ЦКОД не влияет на выполнение операции по закачиванию второй порции в заколонное пространство, а после окончания данной операции и закачивания продавочной жидкости для создания давления в колонном пространстве с целью установки шара в гнездо обратного клапана типа ЦКОД последний приводится в рабочее состояние, что исключает переток цементного раствора из заколонного пространства в обсадную колонну и, как следствие, его недоподъем. Таким образом, обеспечивается безопасность проведения способа цементирования. Если сброс запорного элемента-шара обратного клапана ЦКОД выполнять сразу после спуска обсадной колонны в скважину, то он был бы установлен в ЦКОД при закачивании и продавливании в заколонное пространство через башмак первой порции цементного раствора, что не допустило бы выполнение операции по закачиванию второй порции цементного раствора в заколонное пространство.

Определение расчетным путем требуемого объема второй порции цементного раствора после установления объема продавочной жидкости для продавливания первой порции до устья скважины обеспечивает заполнение всего интервала цементирования заколонного пространства цементным раствором, исключает вероятность оголения башмака колонны после цементирования или оставления в колонне излишне высокого цементного стакана, что также приводит к повышению эффективности цементирования обсадной колонны газовой скважины в условиях ММП.

При закачивании второй порции в заколонное пространство без создания противодавления в обсадной колонне трудно подобрать режим, при котором не произошло бы разрыва струи, так как гидростатическое давление на забое скважины в заколонном пространстве значительно больше, чем в колонне. Для обеспечения неразрывности струи потребовались бы ускоренные режимы закачивания, что увеличило бы гидравлические сопротивления и вероятность поглощения цементного раствора в скважине. Закачивание второй порции цементного раствора по предлагаемому изобретению происходит с одновременным обеспечением давления на устье скважины в колонном пространстве Ру путем дросселирования, удовлетворяющего указанному ранее условию.

Установка дросселя на выходе из скважины обеспечивает режим закачивания второй порции как более умеренный и лимитируется только минимальной (1-h/Lo)·Рп и максимальной величиной давления Рп. При максимальном давлении поглощение цементного раствора не происходит, так как при этом давлении, равном максимальному давлению продавливания первой порции цементного раствора, поглощения не произошло. При превышении этого давления поглощение в скважине весьма вероятно. Нижний предел давления на выходе из скважины принят из условия создания минимального противодавления, при котором разрыва струи цементного раствора не произойдет.

Создание расчетной величины противодавления в обсадной колонне путем дросселирования на выходе из колонного пространства при закачивании второй порции в заколонное пространство исключает разрыв струи цементного раствора и обеспечивает сплошность цементного кольца по всей высоте интервала цементирования.

Содержание в составе буферной жидкости воды в количестве менее 28,25 мас.% не обеспечивает необходимой растекаемости неаэрированного цементного раствора, а более 30,70 мас.% приводит к ее повышению.

Содержание в составе буферной жидкости суперпластификатора С-3 в количестве менее 0,34 мас.% требует введение дополнительного количества воды, а также недостаточно, чтобы адсорбционно покрыть всю твердую поверхность частиц цементного раствора, а более 0,40 мас.% не требуется, так как это не приводит к улучшению ее реологических показателей.

Содержание в составе буферной жидкости сульфонола в количестве менее 0,57 мас.% не обеспечивает требуемую степень ее аэрации на забое, а более 0,69 мас.% экономически нецелесообразно.

Содержание в составе буферной жидкости полипропиленовой фибры в количестве менее 0,04 мас.% снижает коэффициент тиксотропии, а более 0,07 мас.% не влияет на улучшение данного показателя.

Содержание в составе первой порции цементного раствора портландцемент типа 1-G в количестве менее 69,4 мас.% снижает коэффициент тиксотропии и приводит к повышению растекаемости, а более 69,9 мас.% не обеспечивает необходимой растекаемости и не влияет на улучшение показателя тиксотропии. Содержание в составе первой порции цементного раствора полипропиленовой фибры в количестве менее 0,04 мас.% снижает коэффициент тиксотропии, а более 0,07 мас.% не влияет на улучшение данного показателя.

Таким образом, согласно вышесказанному предлагаемым способом - совокупностью существенных признаков обеспечивается достижение заявляемого технического результата.

Заявляемый состав соответствует условию «изобретательский уровень».

Более подробно сущность заявляемого изобретения описывается следующими примерами.

Пример (лабораторный).

Для приготовления 100 г буферной жидкости приготавливают жидкость затворения: в 30,7 мл воды, (что составляет 30,7 мас.%) растворяют 0,34 г суперпластификатора С-3, (что составляет 0,34 мас.%), добавляют 0,69 г сульфонола (что составляет 0,69 мас.%), и полипропиленовую фибру в количестве 0,04 г, (что составляет 0,04 мас.%), и перемешивают на низкооборотной мешалке. В чаше для затворения 68,23 г тампонажного портландцемента (что составляет 68,23 мас.%) смешивают с приготовленной ранее жидкостью затворения, не допуская вспенивания. Перемешивание производят в течение 3 минут лопаткой для затворения.

Свойства раствора: плотность - 1840 кг/м3, растекаемость - 21 см.

Затем указанный раствор аэрируют путем перемешивания на миксере «Воронеж» в течение 3 минут.

Свойства аэрированного цементного раствора: плотность - 1530 кг/м3 и растекаемость - 24 см, степень аэрации - 0,2.

Пример. Скважина пробурена в зоне распространения ММП на Заполярном ГНКМ.

Исходные данные

Для приготовления цементного раствора используют цементосмесительные машины СМ-20 - 3 шт., цементировочные агрегаты ЦА-320М - 7 шт., станцию контроля цементирования СКЦ-2М - 1 шт, аэратор УС.00.000 ПС и осреднительную емкость объемом 10 м3. На устье скважины подключают дроссель, регулируемый с гидравлическим управлением ДРГ-80-70.

В скважину спускают обсадную колонну, оборудованную обратным клапаном типа ЦКОД без установки запорного элемента - шара.

Для приготовления буферной жидкости используют цементный раствор в объеме 2,0 м3. Для приготовления используют 2,45 т тампонажного портландцемента, что составляет 68,23 мас.%, 1,5 кг полипропиленовой фибры, что составляет 0,04 мас.%, 12,25 кг суперпластификатора С-3, что составляет 0,34 мас.%, 24,5 кг сульфонола, что составляет 0,69 мас.%, и 1102,5 кг воды, что составляет 30,7 мас.%.

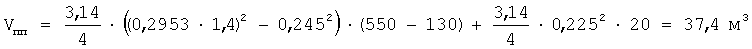

Объем первой порции цементного раствора, необходимый для заполнения заколонного пространства в интервале от забоя скважины до кровли устойчивых глинисто-песчаных пород в зоне ММП Vпп, рассчитывают по формуле

,

,

где hцс - высота цементного стакана, оставляемого в обсадной колонне, м;

.

.

При водоцементном отношении В/Ц=0,43 и плотности цементного раствора 1920 кг/м3 выход раствора из одной тонны цемента для первой порции цементного раствора составляет

В=(1+0,43)/1,92=0,745 м3.

С учетом этого для приготовления первой порции цементного раствора расход портландцемента типа 1-G составляет

Qц1=37,4/0,745=50,20 т.

(69,4 мас.%).

Расход воды

Qв=0,43·50,2=21,59 т,

(30,53 мас.%).

Расход полипропиленовой фибры

Qф=0,1·50,2/100=0,05 т,

(0,07 мас.%).

После спуска обсадной колонны в колонное пространство, используя эжектор, закачивают буферную жидкость - цементный раствор. Степень аэрации на устье составляет 15,84, на забое скважины - 0,3.

Затем закачивают 37,4 м3 первой порции цементного раствора и продавливают его в заколонное пространство продавочной жидкостью - буровым раствором, через башмак колонны до устья скважины с удалением бурового раствора, буферной жидкости и зоны смешивания бурового и цементного растворов. При продавливании первой порции цементного раствора продавочной жидкостью контролируют плотность жидкости, выходящей из скважины, и при соответствии ее плотности значению плотности закачанного в скважину цементного раствора первой порции продавливание прекращают и фиксируют максимальное давление на устье скважины и объем закачанной продавочной жидкости. Объем продавочной жидкости составляет Vпж=42 м3, а давление на насосах на момент окончания продавливания первой порции цементного раствора составляет 2,8 МПа.

В колонну сбрасывают запорный элемент-шар. В заколонное пространство с устья скважины закачивают вторую порцию цементного раствора в объеме, рассчитанном по формуле

Vвп=Vпж-Vк,

где Vпж - объем закачанной продавочной жидкости для продавливания первой порции цементного раствора, м3;

Vк - объем колонного пространства от устья скважины до верха цементного стакана, оставляемого в колонне.

.

.

При В/Ц=0,5 и плотности цементного раствора 1840 кг/м3 выход раствора из одной тонны цемента для второй порции цементного раствора составляет

Ввп=(1+0,5)/1,84=0,815 м3.

При этом расход тампонажного арктического цемента «Аркцемент» составил

Qц=20,94/0,815=25,69 т.

(66,7 мас.%).

Расход воды составляет

Qв2=25,69·0,5=12,85 т

(33,3 мас.%).

При закачивании второй порции цементного раствора в заколонное пространство давление в колонном пространстве на устье скважины регулируют дросселем в интервале минимального и максимального значений. Нижний предел давления в колонном пространстве на устье скважины согласно указанному условию составляет

(1-h/Lo)·Рп=(1-420/550)-2,8=0,66 МПа,

а верхний предел, равный давлению на насосах на момент окончания продавливания первой порции цементного раствора - 2,8 МПа. После окончания закачивания второй порции цементного раствора отключают насос, качавший цементный раствор.

Сразу после этого при открытом заколонном пространстве в колонное пространство закачивают 50 литров продавочной жидкости для установки - посадки запорного элемента-шара в гнездо ЦКОД. После продавливания и посадки запорного элемента-шара в гнездо ЦКОД, о чем свидетельствует скачкообразное снижение давления на насосе, открывают колонное пространство и контролируют перелив продавочной жидкости в мерную емкость. Перелива нет. Скважину оставляют на ожидание затвердевания цемента на 24 часа.

По данным геофизического контроля обсадная колонна зацементирована до устья.

Таким образом, заявляемое техническое решение соответствует условию «новизна, изобретательский уровень и промышленная применимость», то есть является патентоспособным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2006 |

|

RU2330935C2 |

| Способ крепления скважины направлением в разрезе многолетнемерзлых пород с высокой льдистостью | 2017 |

|

RU2662830C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2006 |

|

RU2335618C2 |

| Способ цементирования скважин в зонах многолетнемерзлых пород | 1990 |

|

SU1763059A1 |

| СПОСОБ КРЕПЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ СКВАЖИН ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗООБРАЗНЫХ И ЖИДКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2015 |

|

RU2576416C1 |

| СПОСОБ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИНЫ В УСЛОВИЯХ АНОМАЛЬНО НИЗКИХ ПЛАСТОВЫХ ДАВЛЕНИЙ В ЗОНЕ ПОГЛОЩЕНИЯ | 2000 |

|

RU2188302C2 |

| СПОСОБ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИНЫ В ВЫСОКОПРОНИЦАЕМЫХ ГАЗОНАСЫЩЕННЫХ КОЛЛЕКТОРАХ | 2003 |

|

RU2241819C1 |

| СПОСОБ МНОГОСТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИН И КОМПЛЕКТ ОСНАСТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2576253C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ВЕРХНЕЙ СТУПЕНИ ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2008 |

|

RU2386013C1 |

| Способ цементирования обсадной колонны в скважине | 2023 |

|

RU2823955C1 |

Изобретение относится к способам цементирования обсадной колонны газовой скважины в условиях многолетнемерзлых пород - ММП. В способе, включающем спуск обсадной колонны, оборудованной обратным клапаном типа ЦКОД без запорного элемента-шара, ниже зоны ММП, закачивание в обсадную колонну буферной жидкости, первой порции цементного раствора, удаление бурового раствора из заколонного пространства путем продавливания первой порции цементного раствора через башмак обсадной колонны до устья скважины, закачивание второй порции цементного раствора, контроль давления в колонном пространстве на устье скважины, оставление скважины на период ожидания затвердевания цемента, в качестве буферной жидкости закачивают аэрированный цементный раствор со степенью аэрации на забое скважины 0,2-0,4, в качестве первой и второй порций закачивают цементные растворы в объемах, рассчитанных по приведенным математическим зависимостям. В качестве первой порции закачивают цементный раствор состава, мас.%: портландцемент типа 1-G 69,4-69,9, полипропиленовая фибра 0,04-0,07, вода 30,06-30,53, а в качестве второй порции - цементный раствор состава, мас.%: тампонажный арктический цемент «Аркцемент» 66,7-68,9, вода 31,1-33,3. При соответствии плотности жидкости, выходящей из скважины, плотности закачанного в скважину цементного раствора продавливание первой порции прекращают и сбрасывают в обсадную колонну запорный элемент - шар, после чего закачивают вторую порцию цементного раствора, обеспечивая давление на устье скважины в колонном пространстве путем дросселирования. Технический результат - повышение эффективности цементирования обсадной колонны газовой скважины в условиях ММП.

Способ цементирования обсадной колонны газовой скважины в условиях многолетнемерзлых пород (ММП), включающий спуск обсадной колонны, оборудованной обратным клапаном типа ЦКОД без запорного элемента-шара ниже зоны ММП, закачивание в обсадную колонну буферной жидкости, первой порции цементного раствора, удаление бурового раствора из заколонного пространства путем продавливания первой порции цементного раствора продавочной жидкостью через башмак обсадной колонны до устья скважины, закачивание второй порции цементного раствора в заколонное пространство до начала схватывания первой порции цементного раствора, контроль давления в колонном пространстве на устье скважины, оставление скважины на период ожидания затвердевания цемента, отличающийся тем, что используют в качестве буферной жидкости цементный раствор со степенью аэрации на забое скважины 0,2-0,4 состава, мас.%:

а в качестве первой порции - цементный раствор состава, мас.%:

в качестве второй порции - цементный раствор состава, мас.%:

причем закачивание первой порции цементного раствора осуществляют в объеме, необходимом для заполнения заколонного пространства в интервале от забоя скважины до кровли устойчивых глинисто-песчаных пород в зоне ММП и рассчитанном по формуле

где hцс - высота цементного стакана 20 м;

Н - глубина спуска обсадной колонны, м;

Hммп - глубина расположения кровли устойчивых глинисто-песчанных пород в зоне ММП, м;

D∂ - диаметр долота при бурении под контур, м;

Dн - наружный диаметр обсадной колонны, м;

Dв - внутренний диаметр обсадной колонны, м;

К - коэффициент каверзности в интервале устойчивых отложений,

а при продавливании первой порции цементного раствора продавочной жидкостью дополнительно контролируют плотность жидкости, выходящей из скважины, и при ее соответствии плотности закачанного в скважину цементного раствора первой порции продавливание прекращают, фиксируют максимальное давление на устье скважины и объем закачанной продавочной жидкости, после чего сбрасывают в обсадную колонну запорный элемент-шар, закачивают вторую порцию цементного раствора в объеме, рассчитанном по формуле

Vвп=Vпж-Vк,

где Vвп - объем второй порции цементного раствора, м3;

Vпж - объем закачанной продавочной жидкости, м3;

Vк - объем колонного пространства от устья скважины до верха цементного стакана, имеющего высоту 20 м, оставляемого в колонне, м3;

с одновременным обеспечением путем дросселирования минимального давления на устье скважины в колонном пространстве, удовлетворяющего условию

(1-h/Lо)Pп<Py<Pп,

где Ру - давление на устье скважины в колонном пространстве при закачивании второй порции цементного раствора в заколонное пространство, МПа;

Рп - давление на насосах на момент окончания продавливания первой порции цементного раствора, МПа;

h - высота установки в заколонном пространстве первой порции цементного раствора, м;

Lo - глубина спуска обсадной колонны, м,

и после окончания закачивания второй порции цементного раствора устанавливают запорный элемент-шар в обратный клапан типа ЦКОД.

| Способ цементирования скважин в зонах многолетнемерзлых пород | 1990 |

|

SU1763059A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СКВАЖИНЫ В ЗОНЕ МНОГОЛЕТНЕМЕРЗЛЫХ ПОРОД | 2004 |

|

RU2281383C1 |

| НАСАДКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2002 |

|

RU2225753C2 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Устройство для штучной подачи листовых заготовок | 1983 |

|

SU1191208A1 |

| Устройство для дозирования мелкоштучных сыпучих продуктов | 1985 |

|

SU1430309A1 |

| US 5968257 A, 19.10.1999. | |||

Авторы

Даты

2008-12-27—Публикация

2006-12-20—Подача