1

Изобретение относится к машиноетроению и приборостроению и может применяться для сборки аэродинамических опор.

Известно устройство для сборки опор гиромоторов, содержащее смонтированный в корпусе электрический статор, нагрузочное устройство и самоустанавливающиеся кольца для установки неподвижных элементов опоры 11

Недостатком этого устройства является недостаточная точность взаимных элементов опоры, возможность тепловых деформаций в условиях повышенных температур. Кроме того, устройство не имеет механизма осевого перемещения неподвижного элемента опоры и может применяться только для c6oj)ки шарикоподшипников гиромоторов одного типоразмера.

Цель изобретения - повышение точности сборки при использовании аэродинамической опоры, а также увеличения точности установки неподвижных элементов опоры, введение тарированной нагрузки на них при вертикальном положении, повышение технологичности устройства и уменьшение трения самоустанавливающихся колец.

Указанная цель достигается тем, что устройство для сборки опоры гиромотора, содержащее смонтированный в корпусе электрический статор, нагрузочное устройство и самоустанавливающиеся кольца для установки неподвижных элементов опоры, снабжено двумя центрирующими пальцами, установленными в корпусе.

o

Устройство может быть снабжено втулкой, устанойленной между корпусом и одним из пальцев и опирающейся одним из своих торцов на одно из самоустанавливающихся колец, а нагрузоч5ное устройство снабжено двумя подпружиненными втулками, подвижно установленными на другом пальце.

Кроме этого, внутренние и наружные поверхности самоустанавливающих0ся колец выполнены с двухсторонними скосами.

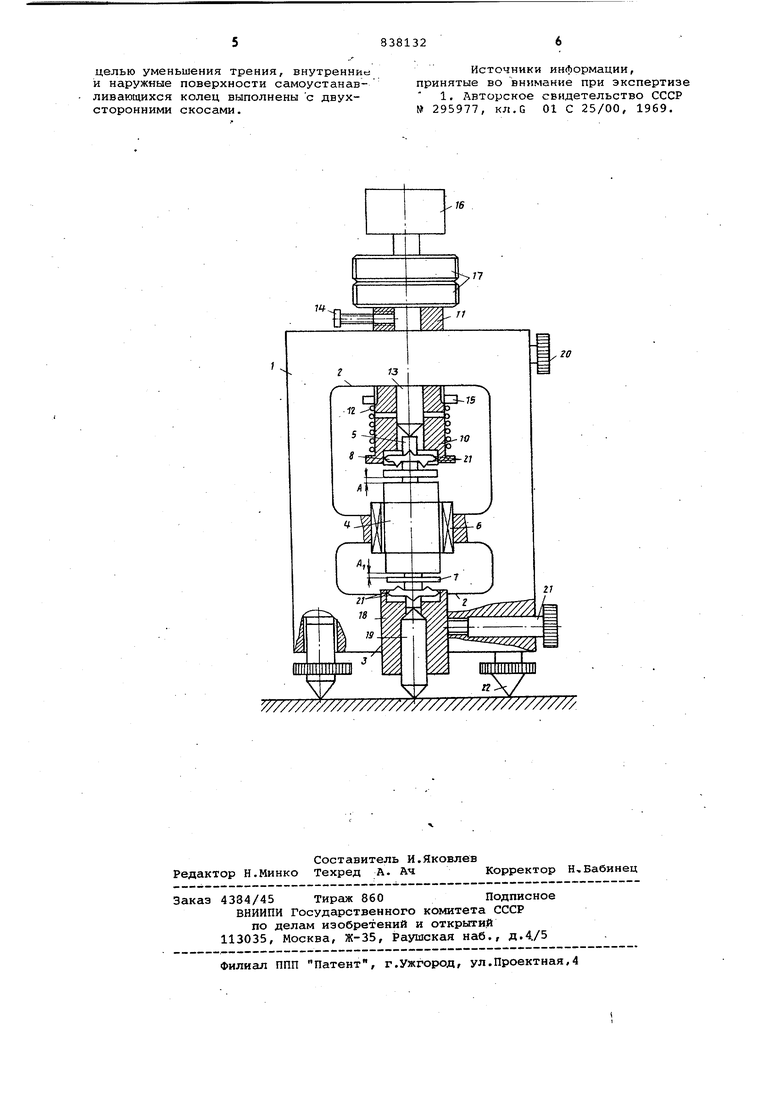

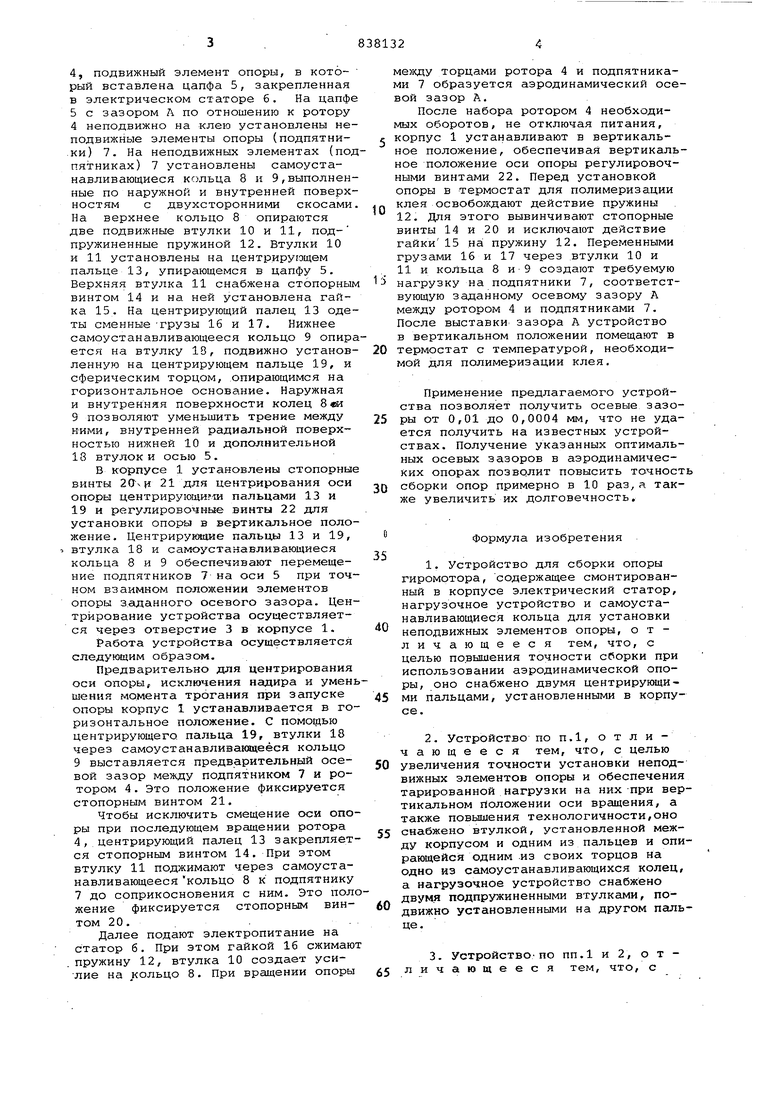

На чертеже изображено устройство для сборки опор гиромотора.

Устройство состоит из корпуса 1,

5 в котором расположена опора. Корпус 1 выполнен монолитным с опорными поверхностями 2, в которых выполнены отверстия 3 вдоль осевой линии для удобства сборки аэродинамической

0 опоры. В корпусе 1 установлен ротор

4, подвижный элемент опоры, в который вставлена цапфа 5, закрепленная в электрическом статоре 6. На цапфе 5 с зазором Л по отношению к ротору 4 неподвижно на клею установлены неподвижные элементы опоры (подпятни.ки) 7. На неподвижных элементах (подпятниках) 7 установлены самоустанавливающиеся ксотьца 8 и 9,выполненные по наружной и внутренней поверхностям с двухсторонними скосами На верхнее кольцо 8 опираются две подвижные втулки 10 и 11, подпружиненные пружиной 12. Втулки 10 и 11 установлены на центрирующем пальце 13, упирающемся в цапфу 5. Верхняя втулка 11 снабжена стопорным винтом 14 и на ней установлена гайка 15. На центрирующий палец 13 одеты сменные-грузы 16 и 17. Нижнее самоустанавливающееся кольцо 9 опирается на втулку 18, подвижно установленную на центрирующем пальце 19, и сферическим торцом, .опирающимся на горизонтальное основание. Наружная и внутренняя поверхности колец 8« 9 позволяют уменьшить трение между ними, внутренней радиальной поверхностью нижней 10 и дополнительной

18втулок и осью 5.

В корпусе 1 установлены стопорные винты 20ч к 21 для центрирования оси опоры центрирующигди пальцами 13 и

19и регулировочные винты 22 для установки опоры в вертикальное положение. Центрирующие пальцы 13 и 19, втулка 18 и самоустанавливающиеся кольца 8 и 9 обеспечивают перемещение подпятников 7 на оси 5 при точном взаимном положении элементов опоры заданного осевого зазора. Центрирование устройства осуществляется через отверстие 3 в корпусе 1.

Работа устройства осуществляется следующим образом.

Предварительно для центрирования оси опоры, исключения надира и уменьшения момента трогания при запуске опоры корпус 1 устанавливается в горизонтальное положение. С помощью центрирующего, пальца 19, втулки 18 через самоустанавливакнцеёся кольцо 9 выставляется предварительный осевой зазор между подпятником 7 и ротором 4. Это положение фиксируется стопорным винтом 21.

Чтобы исключить смещение сюи опоры при последующем вращении ротора 4,,центрирующий палец 13 закрепляется стопорным винтом 14. При этом втулку 11 поджимают через самоустанавливающееся кольцо 8 к подпятнику 7 до соприкосновения с ним. Это положение фиксируется стопорным винтом 20...

Далее подают электропитание на статор б. При этом гайкой 16 сжимают пружину 12, втулка 10 создает усилие на ; ольцо 8. При вращении опоры

между торцами ротора 4 и подпятниками 7 образуется аэродинамический осевой зазор А.

После набора ротором 4 необходи Ж Х оборотов, не отключая питания, корпус 1 устанавливают в вертикальное положение, обеспечивая вертикальное положение оси опоры регулировочными винтами 22. Перед установкой опоры в термостат для полимеризации клея освобождают действие пружины 12. Для этого вывинчивают стопорные винты 14 и 20 и исключают действие гайки 15 на пружину 12. Переменными грузами 16 и 17 через втулки 10 и 11 и кольца 8 и 9 создают требуемую нагрузку на подпятники 7, соответствующую заданному осевому зазору А между ротором 4 и подпятниками 7. После выставки зазора А устройство в вертикальном положении помещают в термостат с температурой, необходимой для полимеризации клея.

Применение предлагаемого устройства позволяет получить осевые зазоры от 0,01 до 0,0004 мм, что не удается получить на известных устройствах. Получение указанных оптимальных осевых зазоров в аэродинамических опорах позволит повысить точност сборки опор примерно в 10 раз, а также увеличить их долговечность.

Формула изобретения

1.Устройство для сборки опоры гиромотора, содержащее смонтированный в корпусе электрический статор, нагрузочное устройство и самоустанавливающиеся кольца для установки неподвижных элементов опоры, отличающееся тем, что, с целью повышения точности сборки при использовании аэродинамической опоры, оно снабжено двумя центрируннцими пальцами, установленными в корпусе.

2.Устройство по п.1, о т л и чающееся тем, что, с целью увеличения точности установки неподвижных элементов опоры и обеспечения тарированной нагрузки на них-при вертикальном положении оси вращения, а также повышения технологичности,оно снабжено втулкой, установленной между корпусом и одним из пальцев и опирающейся одним .из своих торцов на одно из самоустанавливающихся колец, а нагрузочное устройство снабжено двумя подпружиненными втулками, подвижно установленными на другом пальце.

3. Устройство-по пп.1 и 2, о т личающееся тем, что, с

целью уменьшения трения, внутренние и наружные поверхности самоустанавливающихся колец выполнены с двухсторонними скосами.

Источники информации, принятые во внУ макие при экспертизе

1. Авторское свидетельство СССР 295977, кл.С 01 С 25/00, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки газодинамической опоры | 1981 |

|

SU1010331A1 |

| Узел аэродинамической опоры | 1980 |

|

SU903601A1 |

| Устройство для сборки газодинамической опоры | 1978 |

|

SU693063A1 |

| 5ИБ.ПИО'; РКД | 1973 |

|

SU363009A1 |

| МИКРОГИДРОЭЛЕКТРОСТАНЦИЯ | 2014 |

|

RU2582714C9 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОСЕВОЙ ЖЕСТКОСТИ | 1970 |

|

SU267146A1 |

| ТОРЦОВАЯ ЭЛЕКТРИЧЕСКАЯ АСИНХРОННАЯ МАШИНА | 1998 |

|

RU2140700C1 |

| ШПИНДЕЛЬ С ЗАЖИМНЫМ ЦЕНТРИРУЮЩИМ ПАТРОНОМ | 2009 |

|

RU2400331C1 |

| КОМПЕНСАТОР ДАВЛЕНИЯ ГЕНЕРАТОРА ПИТАНИЯ ЗАБОЙНОЙ ТЕЛЕМЕТРИЧЕСКОЙ СИСТЕМЫ | 2006 |

|

RU2312215C2 |

| Электродвигатель погружной установки для добычи пластовой жидкости и способ его изготовления и сборки | 2023 |

|

RU2815180C1 |

W///////////////7////////////////////////

20

Авторы

Даты

1981-06-15—Публикация

1979-06-18—Подача