(54) СОЕДИНЕНИЕ ТРУБОПРОВОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение трубопроводов | 1978 |

|

SU706638A1 |

| СИСТЕМА ЗАПРАВКИ КРИОГЕННЫМ ТОПЛИВОМ ЛЕТАТЕЛЬНОГО АППАРАТА | 1991 |

|

RU2034753C1 |

| ВОЗДУХОВОД | 2014 |

|

RU2584052C1 |

| Поворотное соединение трубопроводов | 1978 |

|

SU804985A1 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2008 |

|

RU2373451C1 |

| ЗАПРАВОЧНО-ДРЕНАЖНОЕ УСТРОЙСТВО ДЛЯ ЗАПРАВКИ БОРТОВОЙ ЕМКОСТИ КРИОГЕННЫМИ, ВЗРЫВООПАСНЫМИ ИЛИ ТОКСИЧНЫМИ КОМПОНЕНТАМИ ТОПЛИВА | 2006 |

|

RU2333137C1 |

| УСТРОЙСТВО ДЛЯ ДЕМОНТАЖА И МОНТАЖА ЗАМЕНЯЕМОГО АГРЕГАТА ПНЕВМОГИДРОСИСТЕМЫ СО СМЕННЫМИ ЧАСТЯМИ ГИДРОРАЗЪЕМОВ (ВАРИАНТЫ) | 2009 |

|

RU2429169C1 |

| Станция орбитальная заправочная криогенная | 2019 |

|

RU2729748C1 |

| РАЗЪЕМНОЕ УСТРОЙСТВО ДЛЯ ЗАПРАВКИ КРИОГЕННОЙ ЖИДКОСТИ | 1994 |

|

RU2088444C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ОПТОЭЛЕКТРОННЫХ ЭЛЕМЕНТОВ | 1992 |

|

RU2069919C1 |

Изобретение относится к машиностро ению, а именно к соединениям трубопроводов, и может быть использовано в химической и других отраслях промышленности для работы с криогенными жидкостями. Известны разборные соединения трубопроводов, содержащие, например, фланцы с креплениями болтового или иного типа и с выполненными на торцовых стыковочных поверхностях фланцев элементаш уплотнения типа шип-паз, образующих в их состыкованном состоянии замкнутую кольцев-ую полость. Материал для уплотнительных прокладок подбирается в зависимости от условий эксплуатации. Например, в соединениях трубопроводов для криогенных жидкостей применяются прокладки из поронита фторопласта у поликарбоната. Надежност герметичности известных соединений трубопроводов считается удовлетворительной при условии их работы в течение продолжительного отрезка времени без разборки и повторной сборки. В случае необходимости разборки и повторной сборки обычно удаляют старую деформированную прокладку и устанавливают новую . Недостатком известных устройств является необходимость замены уплотнительной прокладки при повторной сборке. Наиболее близким по технической сущности к предлагаемому является соединение трубопроводов, содержащее фланцы с кольцевыми уплотнениями, образующими замкнутую кольцевую полость в состыкованном состоянии, соединен ную каналами с источником питания.Источник питания осуществляет подачу газа с постоянным расходом в замкнутую кольцевую полость, где создается давление, превышающее давление в трубопроводе. Из-за перепада давлений часть газа из замкнутой кольцевой полости попадает в проточную часть трубопровода, что не позволяет использовать данное соединение трубопроводо при работе с криогенными жидкоетя и, имеющими высокую степень очистки 2 J.

Недостатком данного соединения трубопроводов являются его невысокие эксплуатационные качества, такие как повьопенное газосодержание заправляемой криогенной жидкости; увеличенное количе ;тво дренируемого газа. Все это приводит к необходимости увеличения проходного сечения дренажного клапана устанавливаемого на заправляемой емкости.

Цель изобретения - улучшейие эксплуатационных качеств устройства .

Указанная цель достигается тем, Что в устройстве, содержащем фланцы с кольцевыми уплотнениями типа шиппаз, образующими замкнутую кольцевую полость в состыкованном состоя- НИИ, соединенную каналами с источником питания, один из фланцев выполнен с кольцевой внутренней полостью, прилеганщей к донной части паза и сообщенной каналами с проточной частью трубопровода, источником питания и газосборником, а другой имеет шип, выполненный с режущей кольцевой кромкой на его переднем торце.

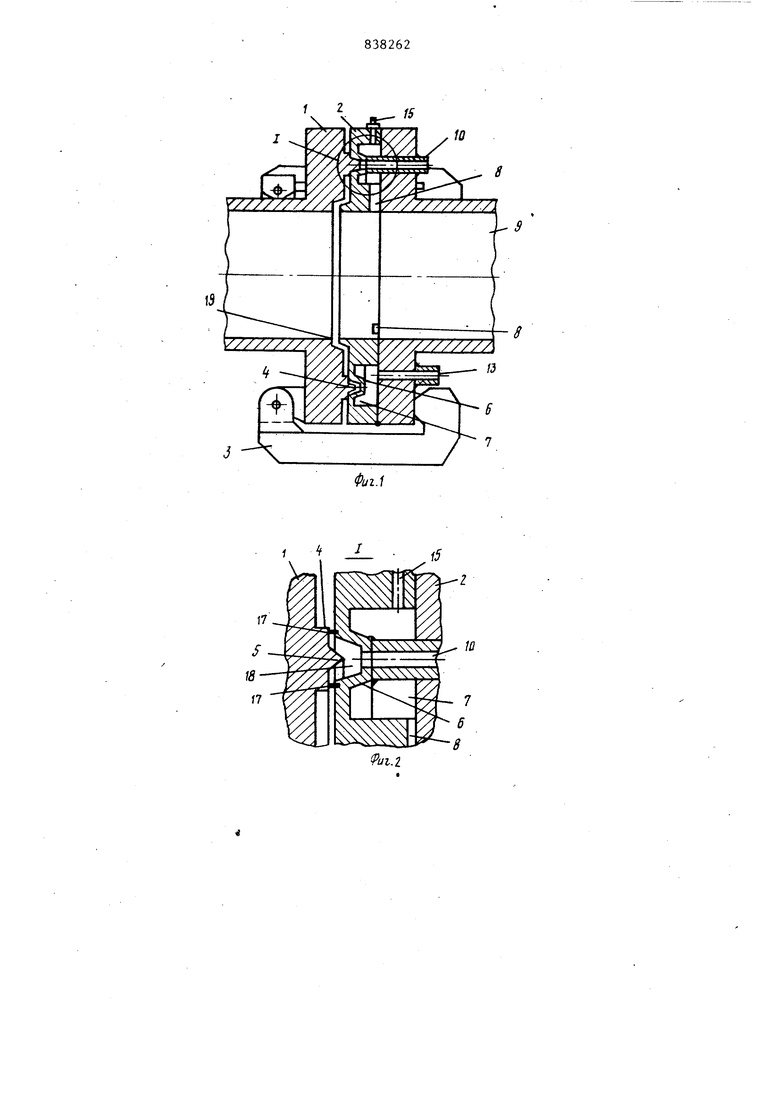

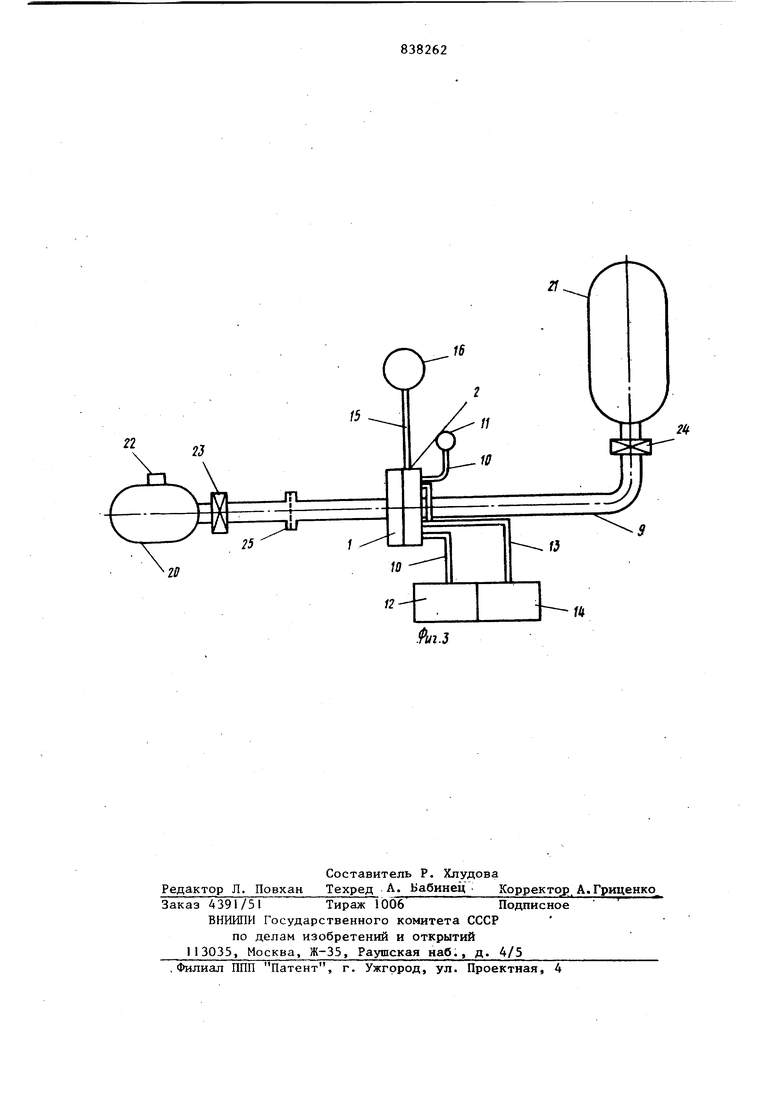

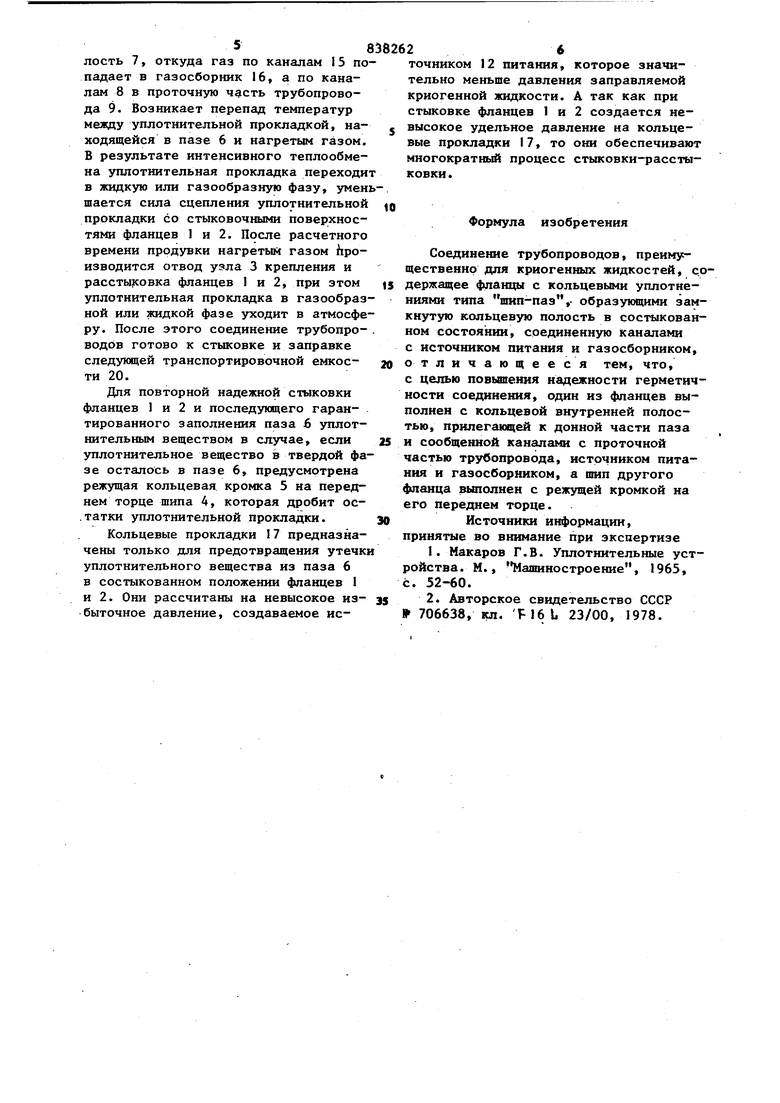

На фиг. 1 представлено соединение трубопроводов в состыкованном состоянии, продольный разрез; на фиг.2 узел I на фиг.1; на фиг. 3 - схема заправки транспортировочной емкости криогенной жидкостью.

Предлагаемое соединение трубопроводов состоит из фланцев 1 и 2 и узла 3 крепления. Фланец 1 имеет шип 4 в виде кольцевого выступа с режущей кольцевой кромкой 5. Фланец 2 имеет паз 6 в виде кольцевой канавки. К донной части паза 6 прилегает кольцевая внутренняя полость 7, которая соединена каналами 8 с проточной частью трубопровода 9, каналами 10 с датчиком 1I давления и источником 12 питания, поданйцим уплотнительное вещество в газообразной или жидкой фазе, например воду, каналами 13 с источником 14 питания, подакмцйм нагретый осушенный газ, например воздух, а также каналами 15 с газосборниКом 16. На фланце 2 установлены две кольцевые прокладки 17, например из фторопласта, обеспечивающие герметичность замкнутой кольцевой полости 18, и выполнен кольцевой выступ 19, исклк)чающий попадание уплотнительного

вещества после расстыковки фланцев и 2 в проточную часть трубопровода 9. Для обеспечения заправки транспортировочной емкости 20 из цистерны 21 криогенной жидкостью, например жидким кислородом, транспортировочная емкость 20 снабжена дренажным клапаном 22, а на трубопроводе 9 установлены заправочные вентили 23, 24 и фильтр 25, например, из металлической мелкоячеистой сетки.

Устройство работает следующим образом.

В раздаточный цех готовой продукци последовательно подаются транспортировочные емкости 20, которые своим фланцем 1 автоматически стыкуются с фланцем 2 цистерны 21 с заправляемой криогенной жидкостью. Фланцы 1 и 2 фиксируются в состыкованном положении при помощи узла 3 крепления, а 1ПИП 4 и паз 6 на их стыковочных п6верхностях образуют замкнутую кольцев-тю полость 18. Источник 12 питани} осуществляет подачу уплотнительного вещества, например, воды, в замкнутую кольцевую полость 18 по каналам Ш. На одном из каналов 10 установлен датчик 11 давления, который по достижению расчетного давления, свидетельствующего о-полном заполнении замкнутой кольцевой полости 18, дает команду на открытие заправочных вентилей 2 и 24 и подачу криогенной жидкости в проточную часть трубопровода 9. Криогенная жидкость из проточной части трубопровода 9 поступает в кольцевую внутреннюю полость 7 по каналам 8. В результате большого перепада температур уплотнительное вещество переходит в твердую фазу, образуя тем самым над ежно е упло тне ние.

Для обеспечения работоспособности соединения трубопроводов температура перехода уплотнительного вещества из жидкой фазы в твердую должна быть выше температуры криогенной жидкости в проточной части трубопровода 9. По окончании процесса заправки транспортировочной емкости 20 прекращается подача криогенной жидкости в проточную часть трубопровода 9, закрываются заправочные вентили 23 и 24, из проточной части трубопровода 9 сливаются остатки криогенной жидкости. Источник 14 питания осуществляет подачу нагретого осушенного газа по каналам 13 в кольцевую внутреннюю полость 7, откуда газ по кангшам I5 по падает в газосборник 16, а по каналам В в проточную часть трубопровода 9. Возникает перепад температур между уплотнительной прокладкой, находящейся в пазе 6 и нагретым газом. В результате интенсивного теплообмена уплотнительная прокладка переходи в жидкую или газообразную фазу, умен шается сила сцепления уплотнительной прокладки со стыковочными поверхностями фланцев 1 и 2. После расчетного времени продувки нагретым газом производится отвод узла 3 крепления и расстыковка фланцев 1 и 2, при зтом уплотнительная прокладка в газообраз ной или жидкой фазе уходит в атмосфе ру. После этого соединение трубопроводов готово к стыковке и заправке следующей транспортировочной емкости 20. Дпя повторной надежной стыковки фланцев 1 и 2 и последующего гарантированного заполнения паза 6 уплот- нительным веществом в случае, если уплотнительное вещество в твердой фа зе осталось в пазе 6, предусмотрена режущая кольцевая кромка 5 на переднем торце шипа 4, которая дробит ос.татки уплотнительной прокладки. Кольцевые прокладки I7 предназначены только для предотвращения утечк уплотнительного вещества из паза 6 в состыкованном положении фланцев 1 и 2. Они рассчитаны на невысокое избыточное давление, создаваемое ис2точником 12 питания, которое значительно меньше давления заправляемой криогенной жидкости. А так как при стыковке фланцев 1 и 2 создается невысокое удельное давление на кольцевые прокладки 17, то они обеспечивают многократный процесс стыковки-расстыковки. Формула изобретения Соединение трубопроводов, преимущественно для криогенных жидкостей, QOдержащее фланшл с кольцевыми уплотнениями типа шип-паз,- образующими замкнутую кольцевую полость в состыкованном состоянии, соединенную каналами с источником питания и газосборником, отличающееся тем, что, с целью повъшения надежности герметичности соединения, один из фланцев выполнен с кольцевой внутренней полостью, прилегающей к донной части паза и сообщенной каналами с проточной частью трубопровода, источником питания и газосборником, а шип другого фланца выполнен с режущей кромкой на его переднем торце. Источники информации, принятые во внимание при зкспертизе 1.Макаров Г.В. Уплотнительные устройства. М., Машиностроение, 1965, с. 52-60. 2.Авторское свидетельство СССР Л 706638, кл. fl6L 23/00, 1978.

J

IS

10

8

Авторы

Даты

1981-06-15—Публикация

1979-09-14—Подача