(54) МАШИНА ДЛЯ УКЛАДКИ БОРДЮРА

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДОРОЖНОГО ПОКРЫТИЯ ОТ ГРУНТОВЫХ НАНОСОВ, МУСОРА И НАЛЕДИ | 1995 |

|

RU2125135C1 |

| Укладчик монолитного бордюра | 1982 |

|

SU1096331A1 |

| Укладчик бордюрного камня | 1979 |

|

SU889777A1 |

| УКЛАДЧИК ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2076167C1 |

| Машина самоходная гусеничная малогабаритная для подъема и установки бордюрного камня. | 2022 |

|

RU2785102C1 |

| Подметально-уборочная машина | 1989 |

|

SU1622495A1 |

| ЗАГРУЗОЧНЫЙ УЗЕЛ КОММУНАЛЬНОЙ МАШИНЫ | 2007 |

|

RU2335596C1 |

| АСФАЛЬТОУКЛАДЧИК | 1994 |

|

RU2077635C1 |

| УСТРОЙСТВО для УКЛАДКИ БОРДЮРНОГО КАМНЯ | 1973 |

|

SU397584A1 |

| УСТРОЙСТВО ДЛЯ БЕТОНИРОВАНИЯ ОТКОСОВ | 1991 |

|

RU2026457C1 |

Изобретение относится к строитель ству и может быть использовано для устройства бордюра при строительстве автомобильных дорог, аэродромов, тро туаров и парковых дорожек. Известна машина для укладки бордюра, содержсчцая шасси с бюрдюром и формующим рабочим органом ( Наиболее близкой к предлагаемой является машина для укладки бордюра содержсцдая базовое шасси с установленным на его раме приемным бункером соединенным с питателем, и формующий рабочий орган со шнековым нагнетателем и формообразователем 2. Общими недостатками данных машин является то, что шнековый исполнительный орган не обеспечивает забора смеси из бункера, а поэтому ручное проталкивание ее в шнек является необходимым. Переноска и перестановка профилирующих направляющих требует затрат ручного труда. Изготавливаемый бордюр имеет различные коэффициенты уплотнения, так как величина реактивной силы изменяется в значительных- размерах из-за изменяющегося уклона дорожного покрытия (от максимума на подъемах до минимума на склонах дорог j и габарита бордюра. В конструкциях машин такого типа не учтена особенность асфальтобетонных смесей изменять уплотняемость с изменением температуры. Цель изобретения - повышение качества бордюра и снижение трудоемкости работ за счет повышения степени автоматизации. Указанная цель достигается тем, что машина для укладки бордюра, содержащая базовое шасси с установленным на его раме приемным бункером, соединенным с питателем, и формующий рабочий орган с нагнетателем и формообразователем,.снабжена тележкой и механизмом дозированной подачи смеси, выполненным в виде соединенного шарнирными тягами с тележкой регулятора скорости вргицения привода питателя и силового цилиндра, с регулятором дав.пения, шарнирно соединенного тележкой и с рамой шасси, причем последняя выполнена с горизонтальными направлякнцими, в которых размещена рама тележки. На фиг. 1 представлена предлагаемая машина, вид сбоку; на фиг. 2 то же, вид в плане на фиг. 3 - то

е, продольный разрез по формующему абочему органу; на фиг. 4 - формуюий рабочий орган, поперечный разрез. Машина для укладки бордюра состоит з базового шасси 1, приемного бунера .2, питателя 3, профилирующей ележки 4,:формующего рабочего оргаа 5, регулятора скорости вращения ривода питателя б и регулятора давения 7.

В качестве базового шасси 1 может быть использован автопогрузчик, дооборудованный ходоуменьшителем, гидравлическим оборудованием для привода и автоматического управления, а также соединительной рамой 8.

Буккер 2 крепится к подъемнику шасси и имеет поворотную стенку 9, Питатель 3 располагается под бункером 2 и имеет вал с лопастями 10, расположенными под углом в сторону разгрузки. Привод питателя осуществляется гидродвигателем 11, соединенным с регулятором б.

Профилирующая тележка 4.выполнена в виде трех секций, соединенных между собой шарнирами 12 и 13, которые могут поворачиваться только по горизонтали. Каждая из секций опирается на несколько пар колес 14, образующих в основании прямую линию. На раме средней секции расположены шарнирные соединения 15, кронштейн 16, горизонтальные .направляющие 17 для установки рамы 18 совместно с рабочим органом 5..

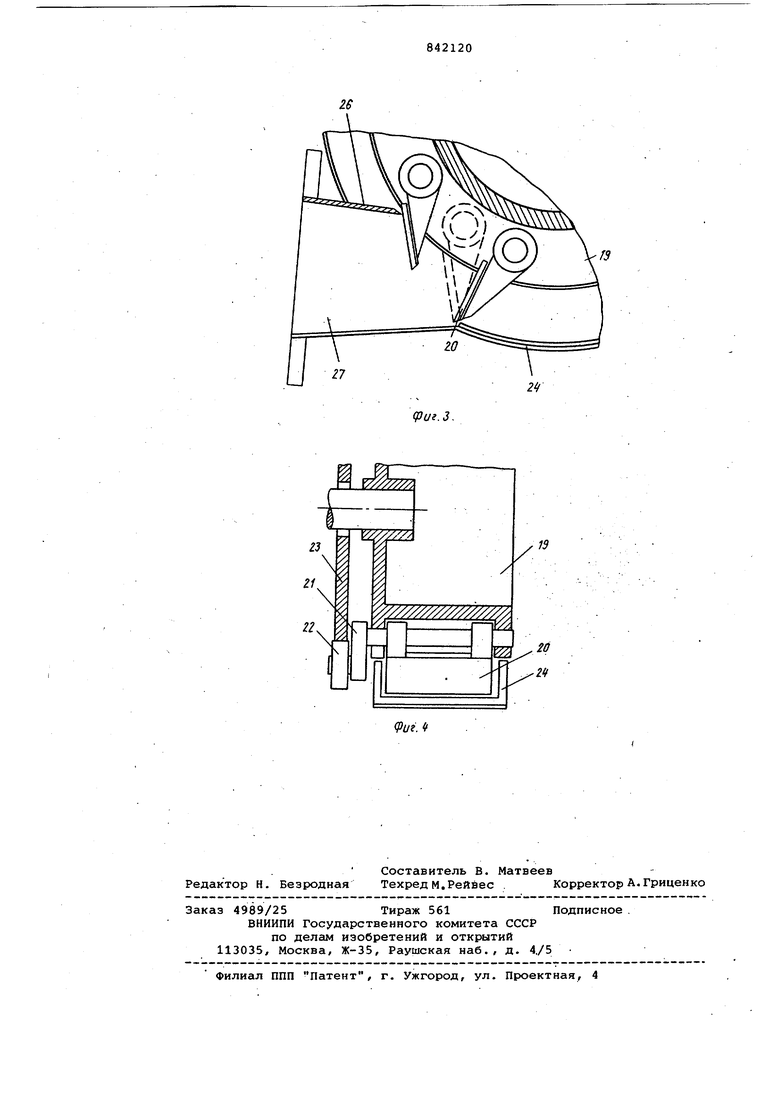

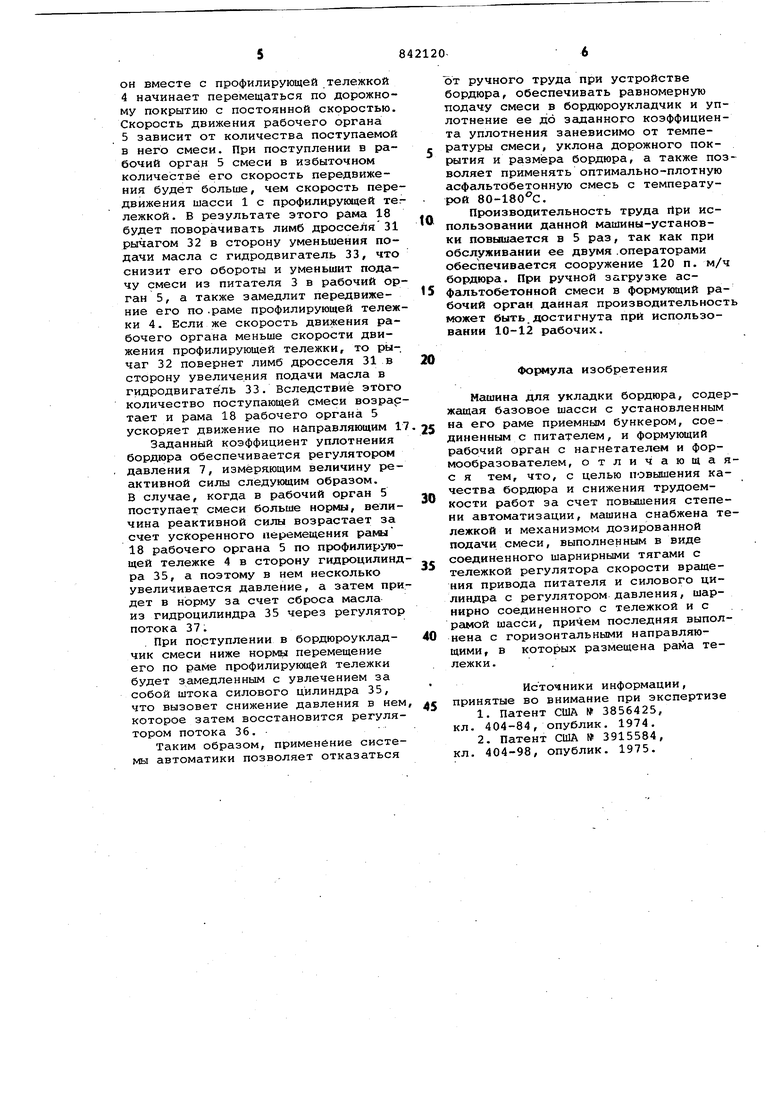

Формующий рабочий орган состоит из ротора 19 с лопатками 20, (фиг.З и 4) каждая из который установленна на кривошипном валу 21 с роликом 22, контактирующим с копиром 23, закрепленным неподвижно. Ротор заключен в корпус 24, имеющий приемный лоток 25, скребок 26, разгрузочный патрубок 27 и примыкающий к нему формообразователь 28.

Вращение ротора осуществляется от гидродвигателя 29 через редуктор 30. Регулятор скорости вращения привода питателя выполнен в виде дросселя 31, лимб которого связан рычагом 32 с. рамой 18. Дроссель 31 связан с гидродвигателем 33 трубопроводом 34. Регулятор давления выполнен в виде гидроцилиндра 35, корпус которого закреплен за кронштейн 15, а шток за раму 18. На его гидроприводе установлены регуляторы потока 36 и 37 и манометр 38.

Для возможности самостоятельного переезда установки с объекта на объект профилирующая снабжена устройством/ позволяющим осуществлять быстрое отделение ее от базового шасси и обратное присоединение к нему. Последняя снабжена подъемником для демонтажа, монтажа и перемещения профилирующей ележки в.

бункер 2 и обратно в рабочее поло жение.

Предлагаемое устройство работае следующим образом.

Бункер 2 шасси 1 опускается на дорожное покрытие, поворотная ствнJ ка 9 устанавливается в горизонтальное положение, его загружают смесью из автосамосвала и поднимают в рабочее положение. Затем по заранее разработанной таблице находят необходимую величину реактивной силы с учетом фактического уклона дороги, температуры смеси и размера бордюра.

Регуляторы потока 36 и 37 устанавливают на это давление, после чего 5 пускают в работу гидродвигатели 11 и 29.

Смесь из бункера 2 за счет вращения, вала с лопастями 10 поступает из питателя 3 по лотку 25 во вращающийся ротор 19, где лопатками 20, находящимися в плоскости радиуса, транспортируется порциями по корпусу 24 до разгрузочного патрубка 27 (фиг. 3). Затем смесь удаляется из

5 корпуса 24 и ротора 19 за счет поворота каждой лопатки 20 из плоскости, радиуса в положение перпендикулярное нижней стенке разгрузочного патрубка 27. При этом внешние кром-

Q ки лопаток 20 находятся в неподвижном состоянии. Предварительное объединение каждой порции смеси с ранее уплотненной смесью производится с целью исключения прилипания ее к

- лопаткам 20, скопления перед скребком 26 и произвольного перемещения обратно в ротор 19. При движении лопатки 20 до скребка 26 в положении перпендикулярно нижней стенке разгрузочного патрубка 27 происходит

0 уплотнение смеси, а за счет образующейся при зтом реактивной силы осуществляется перемещение бордюроукладчика 5 с рамой 18 по направляющим 17 профилирующей тележки 4.

5 Уплотнение смеси и передвижение бордюроукладчика может осуществляться только после наполнения смесью формообразователя 28 и достижения прочного сцепления смеси с дорожным покп рытием.

После соприкосновения со скребком 26 лопатка 20 поднимается вверх и за пределами скребка поворачивается в плоскость радиуса и в таком положении перемещается к приемному

лотку 25.

Поворот лопаток 20 и кривошипных валов 21 осуществляется за счет сопряжения роликов 22 с копиром 23, После того, как смесью заполнен

0 формообразователь 28 и достиг.нуто необходимое сцепление ее с дорожным покрытием рабочий орган 5- начинает перемещаться по профилирующей тележ- . ке 4. В это время включают гидро5 двигатель ходоуменьшителя шасси 1, и

он вместе с профилирующей тележкой

4начинает перемещаться по дорожному покрытию с постоянной скоростью. Скорость движения рабочего органа

5зависит от количества поступаемой в него смеси. При поступлении в рабочий орган 5 смеси в избыточном количестве его скорость передвижения будет больше, чем скорость передвижения шасси 1 с профилкрукядей теглежкой. В результате этого рама 18 будет поворачивать лимб дросселя 31 рычагом 32 в сторону уменьшения подачи масла с гидродвигатель 33, что снизит его обороты и уменьшит подачу смеси из питателя 3 в рабочий орган 5, а также замедлит передвижение его по .раме профилирующей тележки 4. Если же скорость движения рабочего органа меньше скорости движения профилирующей тележки, то ры-. чаг 32 повернет лимб дросселя 31 в сторону увеличения подачи масла в гидродвигатёль 33. Вследствие этого количество поступающей смеси возрастает и рама 18 рабочего органа 5 ускоряет движение по направляющим 17

Заданный коэффициент уплотнения бордюра обеспечивается регулятором давления 7, измеряющим величину реактивной силы следующим образом. В случае, когда в рабочий орган 5 поступает смеси больше нормы, величина реактивной силы возрастает за счет ускоренного перемещения paNu 18 рабочего органа 5 по профилирующей тележке 4 в сторону гидроцилиндра 35, а поэтому в нем несколько увеличивается давление, а затем придет в норму за счет сброса масла из гидроцилиндра 35 через регулятор потока 37.

При поступлении в бордюроукладчик смеси ниже нормы перемещение его по раме профилирующей тележки будет замедленным с увлечением за собой штока силового цилиндра 35, что вызовет снижение давления в нем, которое затем восстановится регулятором потока 36.

Таким образом, применение системы автоматики позволяет отказаться

от ручного труда при устройстве бордюра, обеспечивать равномерную подачу смеси в бордюроукладчик и уплотнение ее до заданного коэффициента уплотнения заневисимо от температуры смеси, уклона дорожного покрытия и размера бордюра, а также позволяет применять оптимально-плотную асфальтобетонную смесь с температурой 80-180с.

Производительность труда г1ри использовании данной машины-установки повышается в 5 раз, так как при обслуживании ее двумя .операторами обеспечивается сооружение 120 п. м/ч бордюра. При ручной загрузке ас5фальтобетонной смеси в формующий рабочий орган данная производительность может быть.достигнута при использовании 10-12 рабочих.

20

Формула изобретения

Машина для укладки бордюра, содержащая базовое шасси с установленным на его раме приемным бункером, сое5диненным с питателем, и формующий рабочий орган с нагнетателем и формообразователем, отличающаяс я тем, что, с целью повышения качества бордюра и снижения трудоем0кости работ за счет повышения степени автоматизации, мащина снабжена тележкой и механизмом дозированной подачи смеси, выполненным в виде соединенного шарнирными тягами с

5 тележкой регулятора скорости вращения привода питателя и силового цилиндра с регулятором давления, шарнирно соединенного с тележкой и с рамой шасси, причем последняя выпол0нена с горизонтальными направляющими, в которых размещена рама тележки.

Источники информации, принятые во внимание при экспертизе

5

ff 72 32 J7 IS

2 33Э

а

гг

g

Щ

S

19

/

/

Авторы

Даты

1981-06-30—Публикация

1978-12-29—Подача