1

Изобретение относится к машиностроению и может быть использовано для контроля профилей сечений деталей типа дисковых кулаков.

Известно устройство для контроля профиля сеЧения детали, содержащее корпус, установленные в корпусе оправку для базирования и врашения контролируемой детали, взаимодействуюш.ий с оправкой преобразователь угла ее поворота в электрические импульсы, радиально установленную относительно оправки записываюш,ую головку, щ предназначенную для нанесения меток на поверхность контролируемой детали, взаимодействующий с поверхностью детали механизм считывания меток, установленный последовательно с записываюш.ей головкой по ходу вращения оправки, логи- 15 ческую схему, входы которой подключены, соответственно к механизму считывания меток и преобразователю угла поворота, и счет чик импульсов, подключенный к выходу электронного ключа 1. Известное устройство является ближайшим по технической сущности к данному изобретению.

В известном устройстве механизм считывания меток включает две жестко закрепленные на скобе, головки с возможностью их одновременного перемещения, а записывающая головка наносит метки по произвольному закону, что ограничивает область его применения только контролем цилиндрических деталей.

Целью изобретения является расщирение технологических возможностей.

Поставленная цель достигается тем, что устройство для контроля профиля сечения детали снабжено программным блоком импульсов, вход которого подключен к выходу преобразователя угла поворота, а выход к записывающей головке, механизм считывания меток выполнен в виде двух головок, жестко закрепленных на торцах, подпружиненных относительно корпуса параллельных щтоков, оси которых равноудалены от оси оправки и перпендикулярны ей.

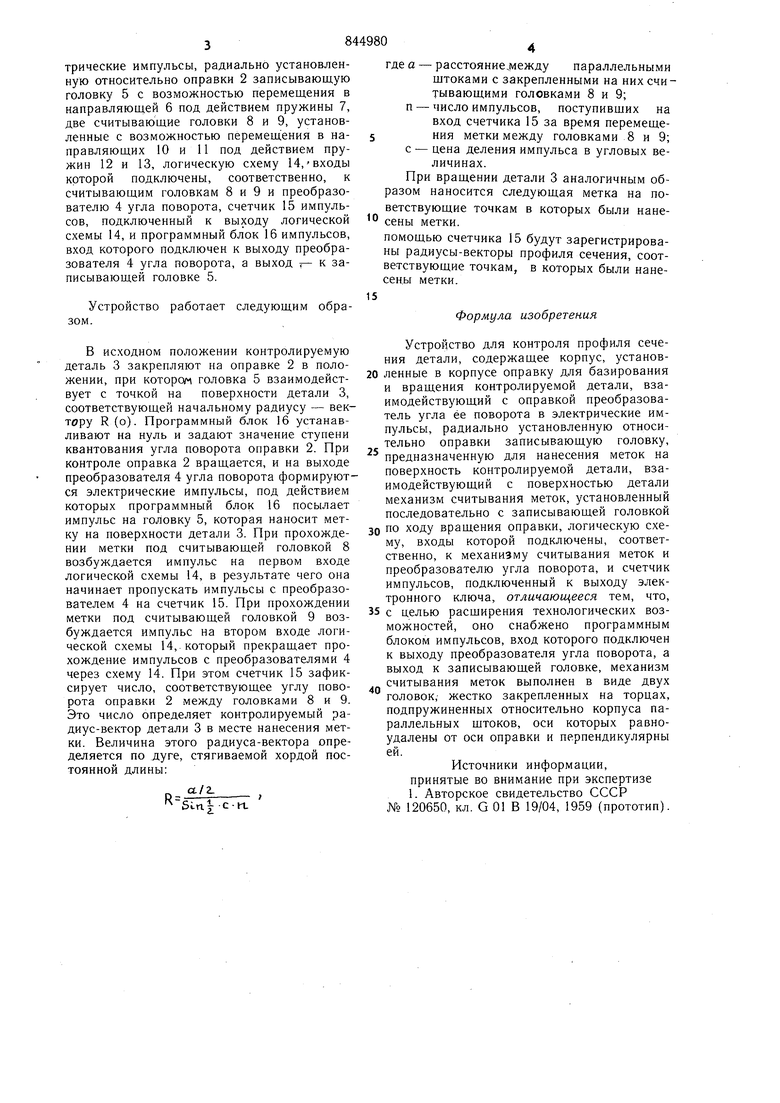

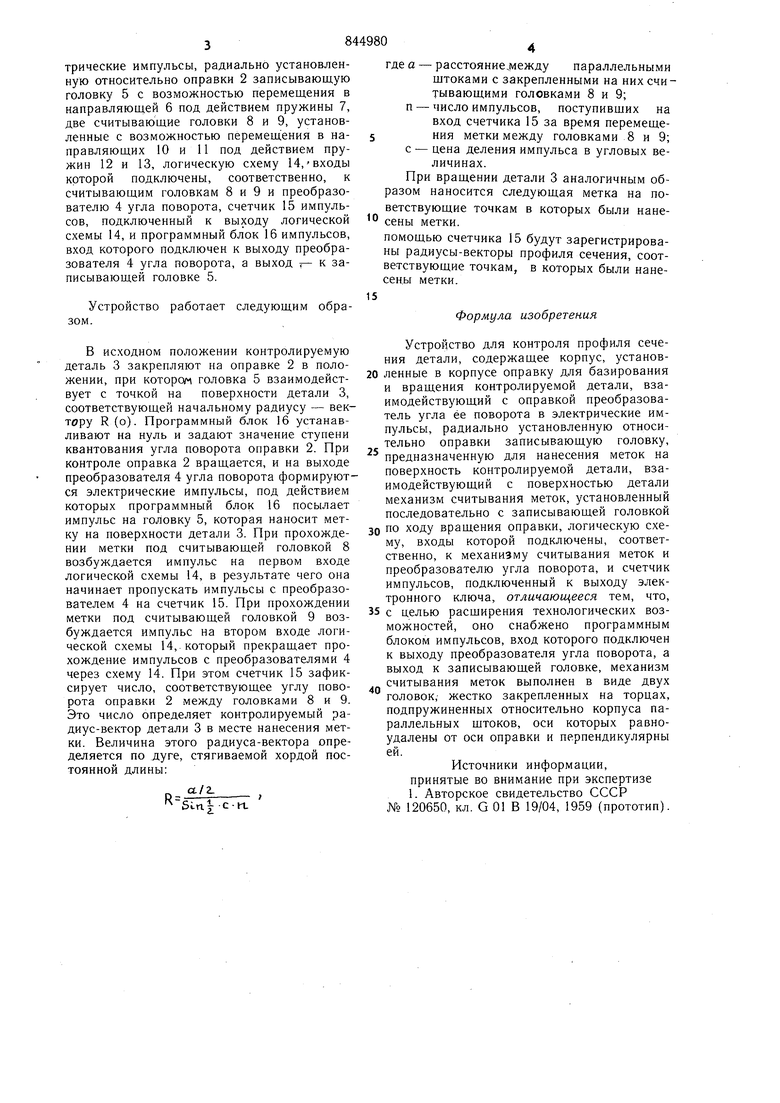

На чертеже показана схема устройства для контроля профиля сечения детали.

Устройство содержит корпус I, установленные в корпусе оправку 2 для базирования и вращения контролируемой детали 3. взаимодействующий с оправкой преобразователь 4 угла поворота оправки 2 в электрические импульсы, радиально установленную относительно оправки 2 записывающую головку 5 с возможностью перемещения в направляющей 6 под действием пружины 7, две считывающие головки 8 и 9, установленные с возможностью перемещения в направляющих 10 и 11 под действием пружин 12 и 13, логическую схему 14,входы которой подключены, соответственно, к считывающим головкам 8 и 9 и преобразователю 4 угла поворота, счетчик 15 импульсов, подключенный к выходу логической схемы 14, и программный блок 16 импульсов, вход которого подключен к выходу преобразователя 4 угла поворота, а выход г- к записывающей головке 5.

Устройство работает следующим образом.

В исходном положении контролируемую деталь 3 закрепляют на оправке 2 в положении, при котором головка 5 взаимодействует с точкой на поверхности детали 3, соответствующей начальному радиусу - вектору R(o). Программный блок 16 устанавливают на нуль и задают значение ступени квантования угла поворота оправки 2. При контроле оправка 2 вращается, и на выходе преобразователя 4 угла поворота формируются электрические импульсы, под действием которых программный блок 16 посылает импульс на головку 5, которая наносит метку на поверхности детали 3. При прохождении метки под считывающей головкой 8 возбуждается импульс на первом входе логической схемы 14, в результате чего она начинает пропускать импульсы с преобразователем 4 на счетчик 15. При прохождении метки под считывающей головкой 9 возбуждается импульс на втором входе логической схемы 14, который прекращает прохождение импульсов с преобразователями 4 через схему 14. При этом счетчик 15 зафиксирует число, соответствующее углу поворота оправки 2 между головками 8 и 9. Это число определяет контролируемый радиус-вектор детали 3 в месте нанесения метки. Величина этого радиуса-вектора определяется по дуге, стягиваемой хордой постоянной длины:

а/г.

R

Si.n с-кг

где а - расстояние между параллельными щтоками с закрепленными на них считывающими головками 8 и 9; п - число импульсов, поступивщих на вход счетчика 15 за время перемещения метки между головками 8 и 9; с - цена деления импульса в угловых величинах.

При вращении детали 3 аналогичным образом наносится следующая метка на поветствующие точкам в которых были нанесены метки.

помощью счетчика 15 будут зарегистрированы радиусы-векторы профиля сечения соответствующие точкам, в которых были нанесены метки.

Формула изобретения

Устройство для контроля профиля сечения детали, содержащее корпус, установленные в корпусе оправку для базирования и вращения контролируемой детали, взаимодействующий с оправкой преобразователь угла ее поворота в электрические импульсы, радиально установленную относительно оправки записывающую головку, предназначенную для нанесения меток на поверхность контролируемой детали, взаимодействующий с поверхностью детали механизм считывания меток, установленный последовательно с записывающей головкой

0 по ходу вращения оправки, логическую схему, входы которой подключены, соответственно, к механизму считывания меток и преобразователю угла поворота, и счетчик импульсов, подключенный к выходу электронного ключа, отличающееся тем, что,

5 с целью расщирения технологических возможностей, оно снабжено программным блоком импульсов, вход которого подключен к выходу преобразователя угла поворота, а выход к записывающей головке, механизм считывания меток выполнен в виде двух головок,- жестко закрепленных на торцах, подпружиненных относительно корпуса параллельных щтоков, оси которых равноудалены от оси оправки и перпендикулярны ей.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 120650, кл. G 01 В 19/04, 1959 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического измерения длины движущихся изделий | 1990 |

|

SU1728640A1 |

| Устройство для контроля дефектов поверхности | 1987 |

|

SU1520354A1 |

| Преобразователь угла поворота вала в интервалы времени | 1989 |

|

SU1661999A1 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ УГЛОВ И ФОРМИРОВАНИЯ УГЛОВЫХ МЕТОК | 1995 |

|

RU2115885C1 |

| Способ контроля преобразователей угла поворота вала в код и устройство для его осуществления | 1988 |

|

SU1656681A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ ИЗДЕЛИЙ | 1999 |

|

RU2163003C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ ДВИЖУЩЕГОСЯ ФЕРРОМАГНИТНОГО ПРОКАТА | 1973 |

|

SU370452A1 |

| Устройство для измерения длины движущейся полосы | 1982 |

|

SU1019226A1 |

| СИСТЕМА РАСПОЗНАВАНИЯ ЦИФРОБУКВЕННОЙ СОСТАВЛЯЮЩЕЙ МАТРИЧНОГО КОДА НА ПОВЕРХНОСТИ ЗАГОТОВОК | 2023 |

|

RU2826019C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ПОЛОЖЕНИЯ КЛАПАНА | 2010 |

|

RU2431071C1 |

Авторы

Даты

1981-07-07—Публикация

1979-08-27—Подача