Предлагаемый способ упрочнения пустотелых стен,выложенных на известково-шлаковых или известково-песчаных растворах с известковошлаковым наполнением, основан на естественном преврашени (карбо(п зацни) растворов и полуфабрикатов, затворенных на извести, происходящим за счет углекислоты воздуха. Процесс карбонизацнп пропзнодится очень медленно и длится месяцами и даже-годами, причем конечный продукт не обладает больпюГ прочностью и устойчивостью своих свойств, и кроме того, при карбонизацнн в естественных условиях невозможно использовать экзотермическое тепло. Введение углекислотного сбоган1,елия позволяет нримен ть из КСткоБ; 1й pacriiop (вместо смешанного или цементного) и этим датв экономно дорогостоящего и дефицитного цемента. Вводимв1Й дополнительный компонент-углекислый газ, является производственным отходо:м на заводах обж.га известняка Н ряда других предирнятий. Искусственная карбонизация увеличивает прочность изделий (вЗ-6 раз), екорость карбон заии1; (в неско,,ько десятков раз) и дает возможность получить конечны продукт, ооладающйй устойчивостью Н нензменностью своих CBOJSCTB,

Предлагаемый способ предусматр вает у :роч1 е:ге - устотелых кладок, выложенных на известково-песчаных и :1звестково-шла ;овь1х растворах, с введением щлако-известкового терл.свкладыша малои прочности. Упрочнение происходит за счет карбон;1: ан 1 гидрата OKHCII к;альция током углекислого газа, вводн,ого в к.падку.

Отличительная особенность способа закл)Очгется , том, что углекислый газ вводится в полости стен 1од .:.

Для обеспечения соприкасания yi-лекислого ra:-i;; с по И:рхност 1Ю CTeti. в последних делаются полости посре,)м :;клг;дь::: е 1, ;л;еющ ;х выстуги или выемки, образующие газоход ;.

Ток углекислого газа повышенного давле ия унел;;ч1: ает -азоиролицаемоеть поверхностей, что содействует карбонизации :звест1чового );;створа в щвах кладкн.

№ 84558- 2 -

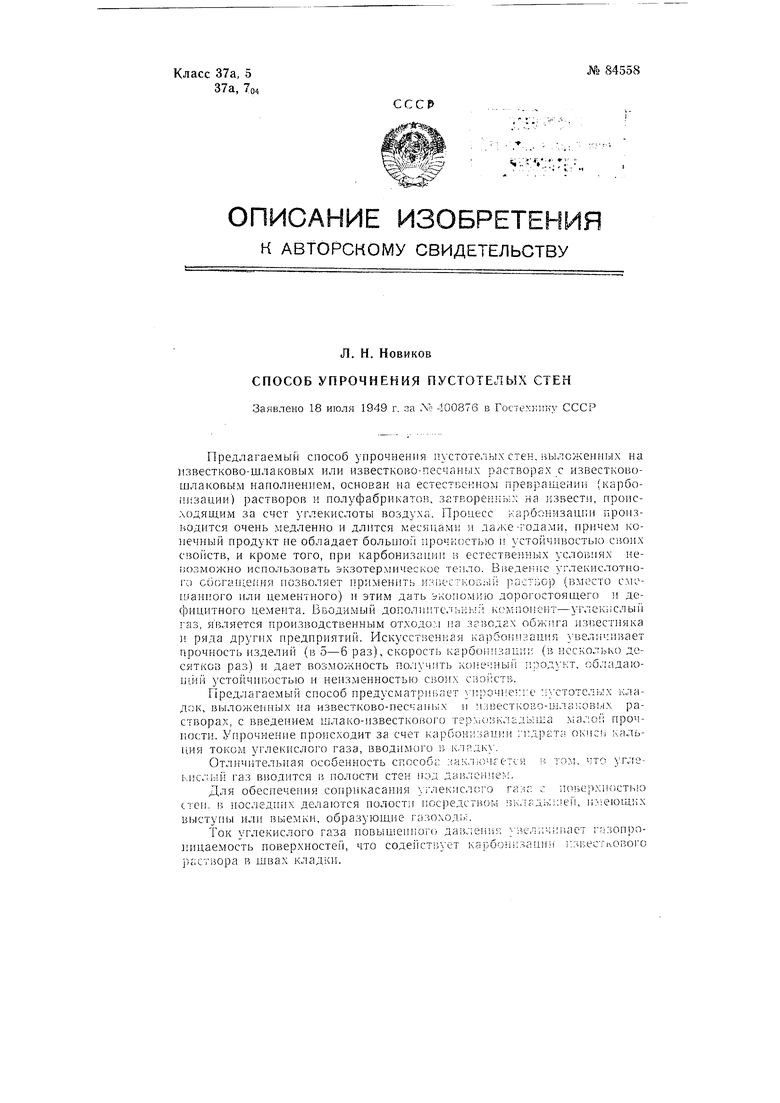

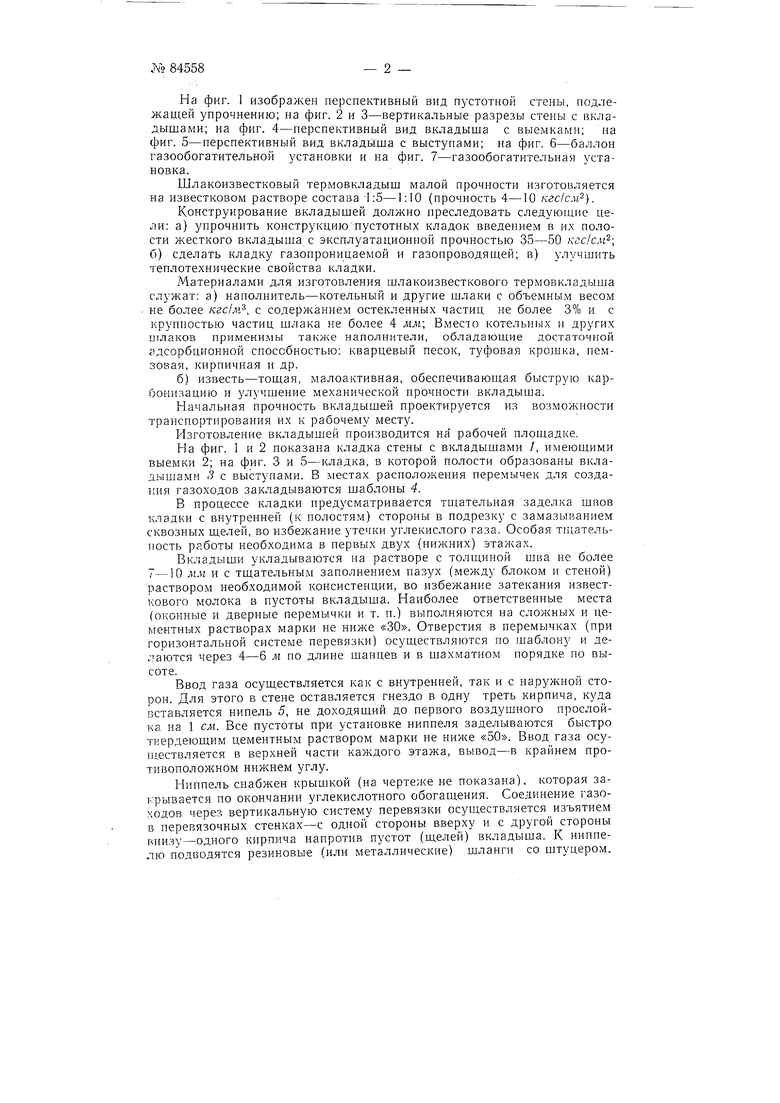

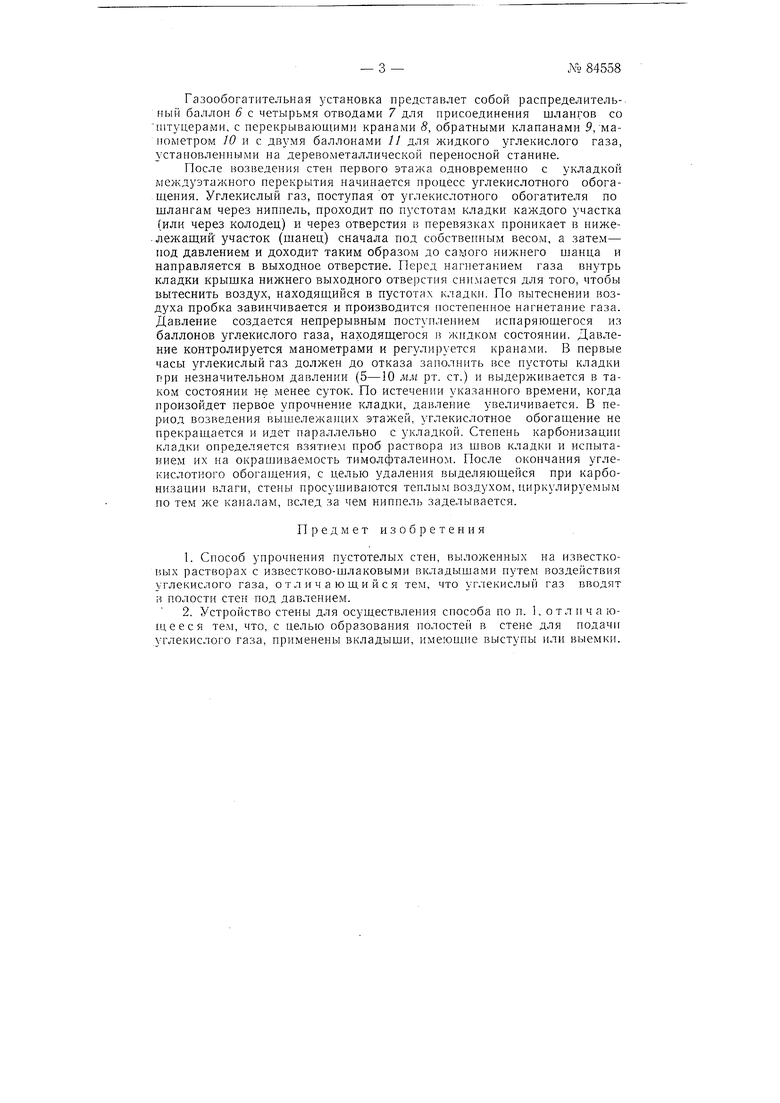

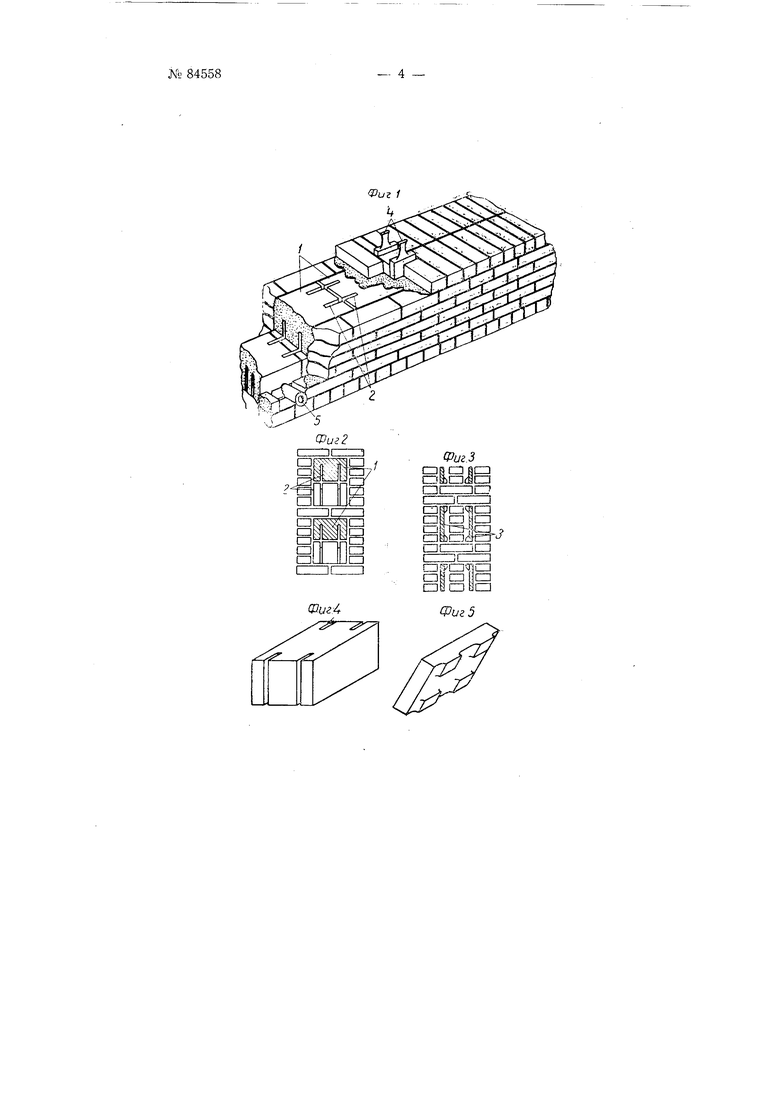

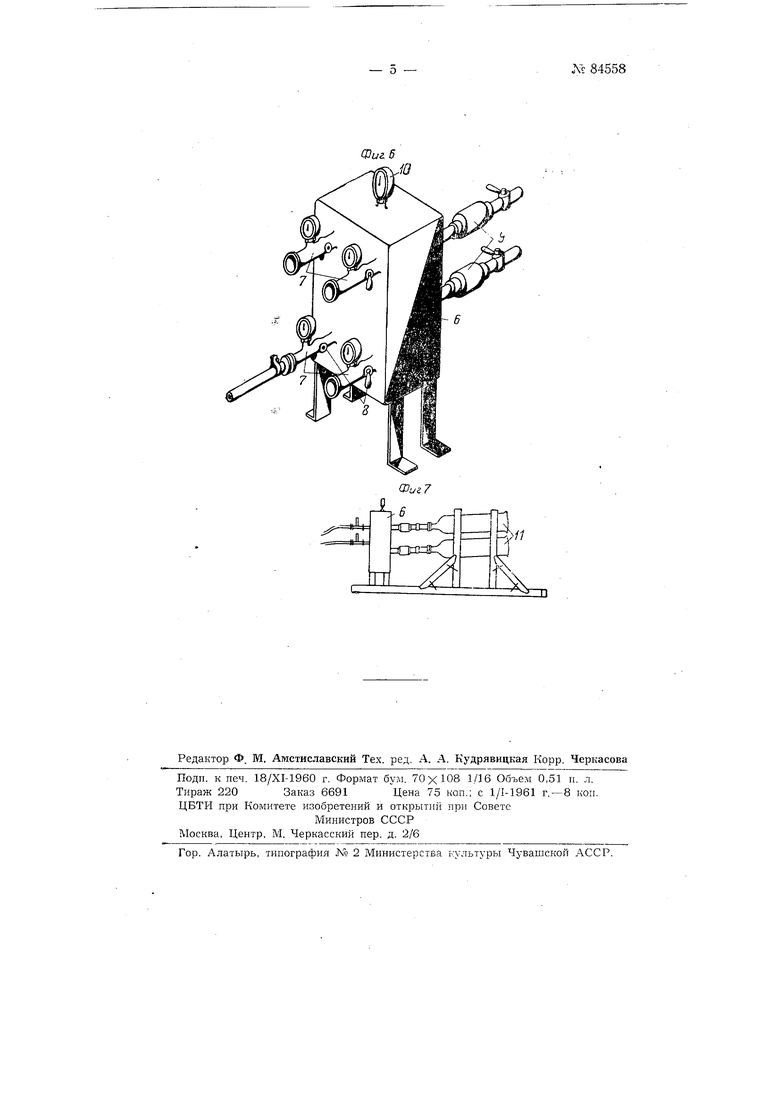

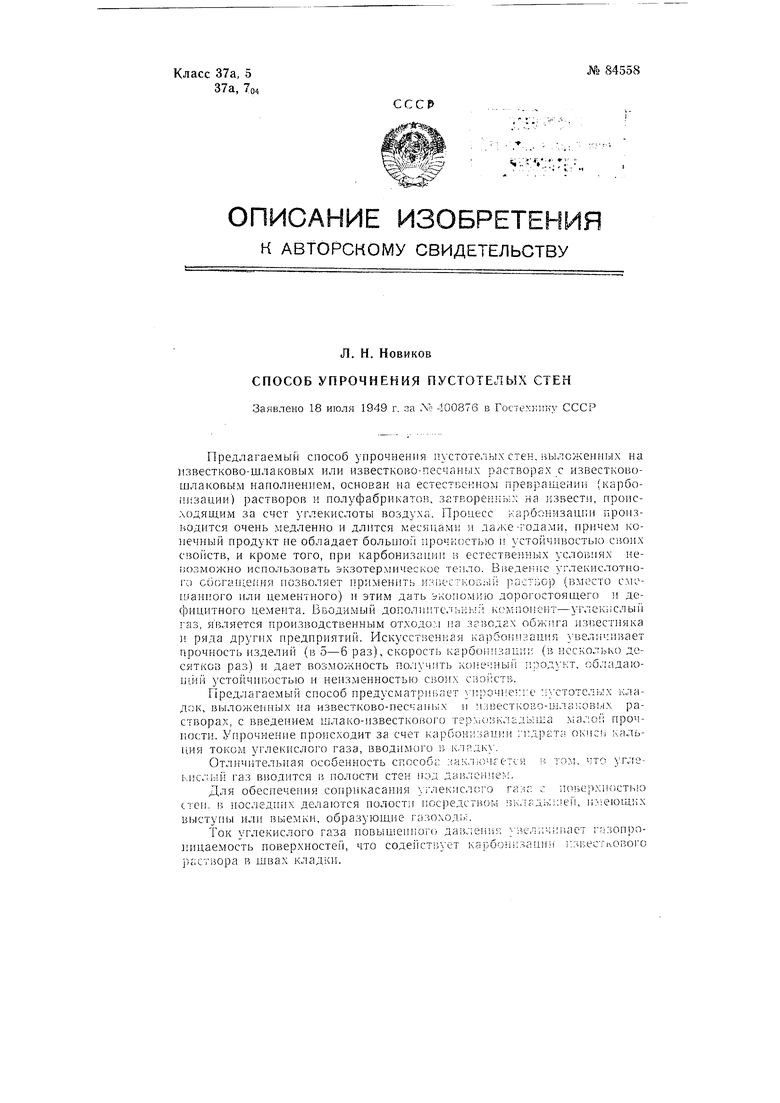

На фиг. 1 изображен перспективный вид пустотной стены, подлежащей упрочнению; на фиг. 2 и 3-вертикальные разрезы стеныс вкладышами; на фиг. 4-нерспективный вид вкладыша с выемками; на фиг. 5-перспективный вид вкладыша с выступами; на фиг. 6-баллон газообогатительной установки и на фиг. 7-газообогатительиая установка.

Шлакоизвестковый термовкладыш малой прочности изготовляется на известковом растворе состава -1:5-1:10 (прочность 4-10 кгс/см).

Конструирование вкладышей должно преследовать следующие цели: а) упрочнить конструкцию пустотных кладок введением в их полости жесткого вкладыша с эксплуатационной прочностью 35-50 б) сделать кладку газопроницаемой и газопроводящей; в) улучшить теплотехнические свойства кладки.

Материалами для изготовления шлакоизвесткового термовкладыша служат: а) наполнитель-котельный и другие шлаки с объемным весом не более кгс/м, с содержанием остекленных частиц не более 3% и с крупностью частиц шлака не более 4 мм; Вместо котельных и других шлаков применимы также наполнители, обладающие достаточной адсорбционной способностью: кварцевый несок, туфовая кро.шка, пемзовая, кирпичная и др.

б) известь-тошая, малоактивная, обеспечивающая быструю карбонизацию и улучшение механической прочности вкладыша.

Начальная прочность вкладышей проектируется из возможности транспортирования их к рабочему месту.

Изготовление вкладышей производится на рабочей илошадке.

На фиг. 1 и 2 показана кладка стены с вкладышами /, имеюшими выемки 2; на фиг. 3 и 5-кладка, в которой полости образованы вкладышами 3 с выступами. В местах расположения перемычек для создания газоходов закладываются шаблоны 4.

В процессе кладки предусматривается тщательная заделка швов кладки с внутренней (к полостям) стороны в подрезку с замазыванием сквозных щелей, во избежание утечки углекислого газа. Особая тщательность работы необходима в первых двух (нижних) этажах.

Вкладыши укладываются на растворе с толщиной шва не более 7-10 мм и с тщательным заполнением пазух (между блоком и стеной) раствором необходимой консистенции, во избежание затекания известкового молока в пустоты вкладыша. Наиболее ответственные места (оконные и дверные перемычки и т. и.) выполняются на сложных и цементных растворах марки не ниже «30. Отверстия в перемычках (при горизонтальной системе перевязки) осушествляются но шаблону и делаются через 4-6 м по длине шанцев и в шахматном порядке по высоте.

Ввод газа осуществляется как с внутренней, так и с наружной сторон. Для этого в стене оставляется гнездо в одну треть кирпича, куда вставляется нипель 5, не доходящий до первого воздушного прослойка на 1 см. Все пустоты при установке ниппеля заделываются быстро твердеющим цементным раствором марки не ниже «50. Ввод газа осуществляется в верхней части каждого этажа, вывод-в крайнем противоположном нижнем углу.

Ниппель снабжен крышкой (на чертеже не показана), которая закрывается по окончании углекислотного обогащения. Соединение газоходов через вертикальную систему перевязки осуп1,ествляется изъятием в перевязочных стенках-с одиой стороны и с другой стороны внизу-одного кирпича напротив пустот (щелей) вкладыша. К ниппелю подводятся резиновые (или металлические) шланги со штуцером.

Газообогатительиая установка представлет собой распределительный баллон 6 с четырьмя отводами 7 для присоединения шлангов со штуцерами, с перекрывающими кранами 8, обратными клапанами 5,манометром 10 и с двумя баллонами // для жидкого углекислого газа, установленными на деревометаллической переносной станине.

После возведения стен первого этажа одновременно с укладкой междуэтажного перекрытия начинается процесс углекислотного обогащения. Углекислый газ, поступая от углекислотного обогатителя по шлангам через ниппель, проходит по пустотам кладки каждого участка (или через колодец) и через отверстия в перевязках проникает в ниже-лежащий участок (шанец) сначала под собственным весом, а затем- под давлением и доходит таким образом до самого нижнего шанца и направляется в выходное отверстие. Перед нагнетанием газа внутрь кладки крышка нижнего выходного отверстия снимается для того, чтобы вытеснить воздух, находящийся в пустотах кладкп. По вытеснении воздуха пробка завинчивается и производится постепенное нагнетание газа. Давление создается непрерывным поступлением испаряющегося из баллонов углекислого газа, находящегося в жидком состоянии. Давление контролируется манометрами и регулируется кранами. В первые часы углекислый газ должен до отказа заполнить все пустоты кладки гфи незначительном давлении (5-10 мм рт. ст.) и выдерживается в таком состоянии не менее суток. По истечении указанного времени, когда произойдет первое упрочнение кладки, давлеиие увеличивается. В период возведения вышележащих этажей, уготекислотное обогащение не прекращается и идет параллельно с укладкой. Степень карбонизацщ кладки определяется взятием проб раствора из швов кладки и испытанием их на окращиваемость тимолфталеином. После окончания углекислотного обогаи ения, с целью удаления выделяющейся при карбонизации влаги, стены просушиваются теплым воздухом, циркулируемым по тем же каналам, вслед за чем ниппель заделывается.

Предмет изобретения

1.Способ упрочнения пустотелых стен, выложенных на известковых растворах с известково-шлаковыми вкладышами путем воздействия углекислого газа, отличающийся тем, что углекислый газ вводят н полости стен под давлением.

2.Устройство стенЕз для осуществления способа ио п. 1, от л п ч а ющееся тем, что, с целью образования полостей в стене для подачи .углекислого газа, применены вкладыщи, имеющие выступы или выемки.

- 3 -Л 84558

ФигЗ

CDRaflcn alcziJciii acmziLZ

rzlfP Zj31iII OHCID CZl

aa CD BCD Фиг 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Строительный блок (варианты) | 2018 |

|

RU2688696C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ СТЕНОВОЙ БЛОК | 1991 |

|

RU2020217C1 |

| КОМПОЗИЦИЯ ДЛЯ УКРЕПЛЕНИЯ КАМЕННОЙ КЛАДКИ | 1999 |

|

RU2149854C1 |

| СТЕНОВАЯ КЛАДКА (ВАРИАНТЫ) И СПОСОБ ВОЗВЕДЕНИЯ ЭТОЙ КЛАДКИ (ВАРИАНТЫ) | 2013 |

|

RU2547889C2 |

| КОНСТРУКТИВНЫЙ ОПАЛУБОЧНЫЙ БЛОК ПРОЕМНЫЙ | 2013 |

|

RU2525242C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ЗДАНИЯ | 2023 |

|

RU2812973C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ЛОЖКОВОЙ КЛАДКИ ИЗ СТРОИТЕЛЬНЫХ БЛОКОВ | 2013 |

|

RU2529534C1 |

| СТРОИТЕЛЬНЫЙ МОДУЛЬ (ВАРИАНТЫ) И СПОСОБ ВОЗВЕДЕНИЯ СТЕН ЗДАНИЙ С ИСПОЛЬЗОВАНИЕМ СТРОИТЕЛЬНЫХ МОДУЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2500862C2 |

| СТЕНА | 1996 |

|

RU2109888C1 |

| ГЛИНОБИТНО-ДРОВЯНАЯ СТЕНА | 2015 |

|

RU2580670C1 |

Авторы

Даты

1950-01-01—Публикация

1949-07-18—Подача