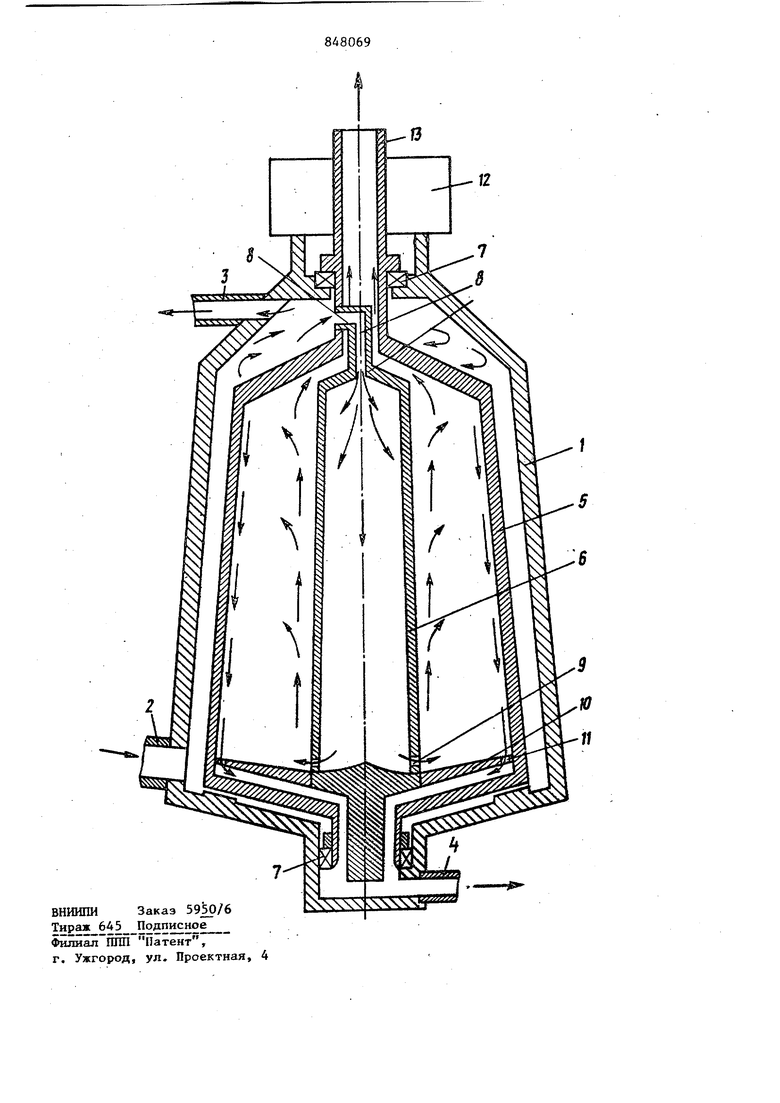

Изобретение относится к устройств для непрерывного разделения смесей г зов с различными молекулярными весами, а именно к центрифугам, и может быть использовано в газодобывающей промышленности для вьщеления тяжелых углеводородов из природного газа при подготовке его к дальнейшему транспортированию, а также в химической и других отраслях промышленности для разделения изотопов. Известны центрифуги для непрерывного разделения газовых смесей, содержащие корпус, заключенный внутри корпуса ротор и привод. В полости между ротором и корпусом создают вакуум с целью устранения трения ротор о газовую среду, вызывающего нагрев ротора и потерю мощностей привода D и 12. Однако известные центрифуги имеют малую производительность вследствие недостаточно высокой скорости вращения ротора, так как высокий коэффи- . циент разделения смеси может быть достигнут лишь при очень высоких скоростях вращения, а скорость вращения ротора ограничена прочностью материала его обечайки на разрыв центробежными силами. Избыточное же давление газовой смеси внутри обечайки ротора создает дополцительную нагрузку, снижая тем самым допустимую скорость вращения, а следовательно и разделительную способность ротора. Естественно, что давление газовой смеси в роторе таких центрифуг, как правило, близко к атмосферному и для получения требуемой степени радделв ния заданного количества смеси необходимо включение параллельно большого числа центрифуг (многоступенчатость процесса). Кройе того, применение мощных вакуумнасосов для обеспечения вакуума в камере меладу ротором и корусом центрифуги усложняет и удороясает технологию разделения. Вследствие всех этих недостатков центрифуги с вакуумной камерой между рото ром н корпусом применяются, в основном, в лаборатор1с гх условиях о Известна также центрифуга для раз деления газов, содержащая корпус с входными и выходными отверстиями, ус тановленный в корпусе на газовых под шипниках ротор, снабженный множество радиальных отверстий в его максималь но широкой нижней части, неподвижные лопатки, расположенные в камере межд ротором и корпусом у отверстий в роторе, а также спиральную камеру для закрутки потока газа, поступак11цего непосредственно в ротор„ В этой центрифуге отверстия в сте ке ротора, служащие для вывода тяжелых компонентов газа, сообщают полос ротора с камерой, образованной .ротором и корпусом центрифуги, а неподвижные лопатки, установленные в каме ре напротив отверстий, предотвращают дальнейшее вращение изгоняемого из ротора тяжелого газа. Таким образом, газовая среда в камере и в полости ротора практически имеет одинаковое давление, вследствие чего разгруженная от избыточного внутреннего давлегшя обечайка ротора может вращаться с большей скоростью по сравнению с центрифугой с вакуумной камерой З Однако при этом возникает отрицательное действие сил трения ротора о газ в камере, а установленные в ка мере неподвижные лопатки, препятству вращательному движению выведенного из ротора газа, тормозят вращение газовой среды в камере, что увеличивает энергетические затраты на вращение ротора, способствует иагреву ротора и служит препятствием для увеличения скорости вращения, а следовательно, производительности и разделительного эффекта центрифуги, Наиболее близкой к предлагаемой по технической сущности является цен рифуга, содержащая корпус с патрубком для подачи газовой смеси, ротор, состояпщй из двух соосных, совместно вращающихся обечаек, разделенных рабочей полостью. Ротор установлен в корпусе с равномерным кольцевым зазором между наружной обечайкой ротора и корпусом. Для подачи газовой смеси в ротор служит, пустотелый вал, соединенный с внутренней обечайкой, из которой через систему от94верстий смесь поступает в рабочую полость, образованную обечайками ротора. Выпускные каналы для тяжелого и легкого компонентов разделены уп лотнителями. В средней части корпуса центрифуги между уплотнителями установлено отверстие для инжекции газоносителя в зазор между корпусом и наружной обечайкой ротора, которьй, создавая незначительный подпор, препятствует проникновению через уплот1штели в этот зазор разделенных фракций и их смешиванию . Однако некоторое количество газаносителя попадает в разделенные потоки и уносится как с тяжелой, так и с легкой фракциями, что требует постоянного подвода инертного газа в корпус центрифуги, а сами разделенные . продукты постоянно шчеют примесь данного газа, что ограничивает область применения известного устройства. Кроме того, в известной центрифуге скорость вращения ротора, а следовательно, и. производительность, ограничена и не может быть увеличена выше допустимой, обусловленной прочностью материала наружной обечайки ротора и его нагревом от трения о газ. Цель изобретения - повьшзение производительности центрифуги. Поставленная цель достигается тем, что в центрифуге, содержащей корпус с патрубком для подачи газовой смеси, установленный в корпусе на полом приводноп валу ротор, состоящий из двух соосных обечаек, полость внутренней обечайки ротора сообщена с полостью между корпусом и ротором через дросселирующее отверстие, при этом патрубок для подачи газовой смеси расположен в нижней части корпуса тангенциально к нему. На чертеже изображена предлагаемая центрифуга, обощй вид в разрезе. Центрифуга содержит корпус 1 с патрубком 2 для подачи газовой смеси и патрубками 3 и 4 для вывода тяжелого компонента после грубой и тонкой очистки, соответственно, ротор, состоящий из наружной 5 и внутренней 6 обечаек, установленный в корпусе 1 на подшипниках 7. Полость внутренней обечайки 6 сообщена с полостью между корпусом 1 и ротором через дросселирующее отверстие 8, Отверстия 9 в нижней части внутренней обечайки 6 сообщают полость последней с рабочей полостью ротора, образованной обечайками 5 и 6. Внутренняя и наружна обечайки 6 и 5 ротора соединены в нижней части отбойным диском 10, влсдествие чего обе обечайки вращаются как одно целое. Отбойный диск 10имеет на периферии ряд отверстий 11, служащих для вывода тяжелых ком понентов смеси после тонкой очистки в рабочей полости ротора. Отверстия 11сообщаются с зазором, образованным отбойньм диском 10 и днищем наружной обечайки 5. Ротор приводится во вращение радиальной турбиной 12 (на фиг. 1 показана условно) при по мощи приводного вала 13, полость ко торого сообщена с рабочей полостью ротора и служит для вьшода легкого компонента газовой смеси. Центрифуга работает следующим образом. Газовая смесь из скважины под вы соким давлением (100-150 атм) поступает в корпус 1 через тангенциальный патрубок 2 и приобретает вращательное . движение , совпадающее по направлению с вращением ротора, одновремен но двигаясь вверх в сужающуюся часть корпуса 1 о При этом, чтобы исключить трение наружной обечайки 5 ротора о газ в кольцевом зазоре, давление подаваемой через патрубок 2 газовой смеси должно быть таким, чтобы скорость вращения смеси в зазоре была близка к скорости вращения ротора. При вращении смеси в кольцевом зазор тяжелые компоненты под действием центробежных сил концентрируются у стенки корпуса 1 и выводятся из него через патрубок 3 (грубая очистка) Для предотвращения нагрева корпуса от трения вращающегося в зазора газа может быть предусмотрено охлаждение стенки корпуса любым известным способом. После грубой очистки газ поступает в полость внутренней обечайки 6 ротора. Проходя через дросселирукяц е отверстие 8, газ за счет дросселирования при перепадах давления значительно охлаждается, что спо собствует увеличению коэффициента разделения центрифуги. При этом часть тяжелых углеводородов при резком охлаждении и расширении в полости внутренней обечайки 6 конденсируется и вместе с остальным газом че рез отверстия 9 поступает в рабочую 96 полость ротора, образованную обечайками 5 и 6, способствуя охлаждению стенок быст.ровращающегося ротора. Вращение ротора осуществляется радиальной турбиной 12, установленной на одном валу 13 с ротором. В рабочей полости ротора под действием центробежных сил тяжелые компоненты смеси концентрируются у наружной обечайки 5, а легкие у внутренней обечайки 6. Благодаря сужению наружной обечайки 5 кверху, устанавливается направление потоков (вверх-легкого компонента, вниз тяжелого), что обеспечивает продольные градиенты концентраций обоих потоков. Тяжелый компонент выводится через отверстия 11 в зазор между отбойным диском 10 и днищем наружной обечайки 5 и затем через патрубок 4 выходит из корпуса 1. Легкий компонент после тонкой очистки в роторе поступает через полость пустотелого приводного вала 13 в газовую магистраль. Таким образом, разделение газовой смеси на легкую и тяжелую фракции в предлагаемой центрифуге происходит в три этапа: сначала грубая очистка от капель и наиболее тяжелых компонентов в кольцевом зазоре между ротором и корпусом (на этом участке центрифуга работает в качестве циклонного центробежного сепаратора), затем в полости внутренней обечайки 6 ротора осуществляется дроссельная сепарация газа и, наконец, в рабочей полости ротора происходит тонкая очистка. Разделительный эффект в предлагаемой центрифуге, при прочих равных условиях, повышается та1сже за счет увеличения допустимой скорости вращения ротора, которое достигается благодаря более высокому давлению газа в кольцевом зазоре (противодавлению) по сравнению с давлением газа в роторе изза наличия дросселирующего отверстия, так как при этом уменьшается нагрузка на наружную обечайку 5 ротора (ре- ультирующий вектор центробежной сиы и внутреннего давления газа в рооре частично уравновешивается проивоположно направленным вектором илы внешнего для ротора давления гаа в кольцевом зазоре) . Использование предлагаемой центифуги эффективно на газовых npohttic-

лах дпя очистки газа от тяжелых углеводородов перед его дальнейшим транспортированием по трубопроводам. По мере падения давления в скважине в схему перед центрифугой целесообразно включать дожимной компрессор для обеспечения достаточно высокого давления в; циклонной части центрифуги.

Формула изобретения

Центрифуга для разделения газовых смесей содержащая корпус с патрубком дпя подачи газовой.меси, установленный в корпусе на полом приводном валу ротор,-СОСТОЯЩИЙ из двух соосных обечаек, отличающаяся тем, что, с целью повышения производительности,, полость внутренней обечайки ротора сообо ена с полостью между корпусом и ротором

через дросселирующее отверстие,при этом патрубок для подачи газовой смеси расположен в нижней части кор-1 пуса тангенциально к нему.

Источники информации, .

принятые во внимание при экспертизе

1.Патент Японии № 49-6252, кл. В 04 В 5/08, 1974.

2.Клименко А.П. Сниженные угле-г водородные газы. М., Недра, 1974,

с. 56-58.

3.Патент Великобритании 1 12692191 кл. В 04 В 5/08, 1972.

4.Патент Японии № 49-8144, кл, В 05 В 5/08, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Центрифуга для разделения газовых смесей | 1980 |

|

SU1130406A1 |

| ГАЗОВАЯ ЦЕНТРИФУГА | 1992 |

|

RU2036702C1 |

| ШНЕКОВАЯ ЦЕНТРИФУГА | 2004 |

|

RU2283698C2 |

| ЦЕНТРИФУГА | 2000 |

|

RU2179893C2 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567612C1 |

| ЦЕНТРИФУГА | 2001 |

|

RU2200634C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ЭМУЛЬГИРОВАННЫХ НЕФТЕПРОДУКТОВ | 2020 |

|

RU2741305C1 |

| Центрифуга для разделения смеси газов | 2016 |

|

RU2636504C1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИИ | 1992 |

|

RU2027521C1 |

| Установка для сгущения микробиологических суспензий | 1986 |

|

SU1400665A1 |

Авторы

Даты

1981-07-23—Публикация

1979-06-13—Подача