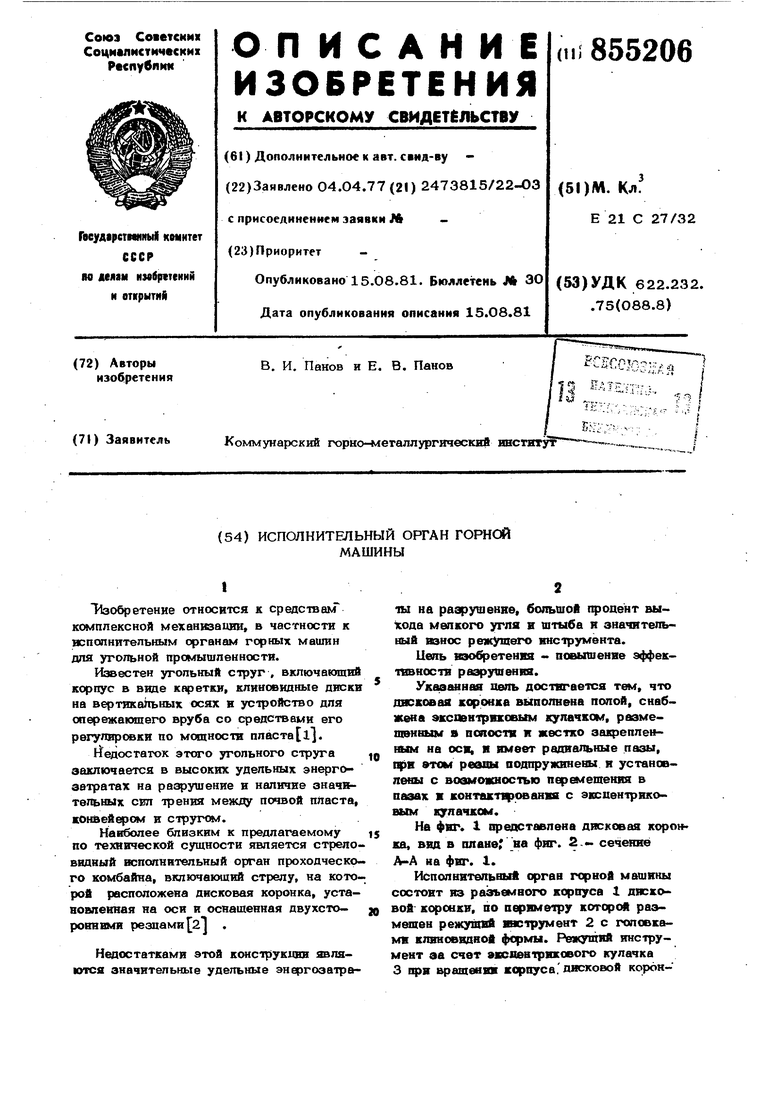

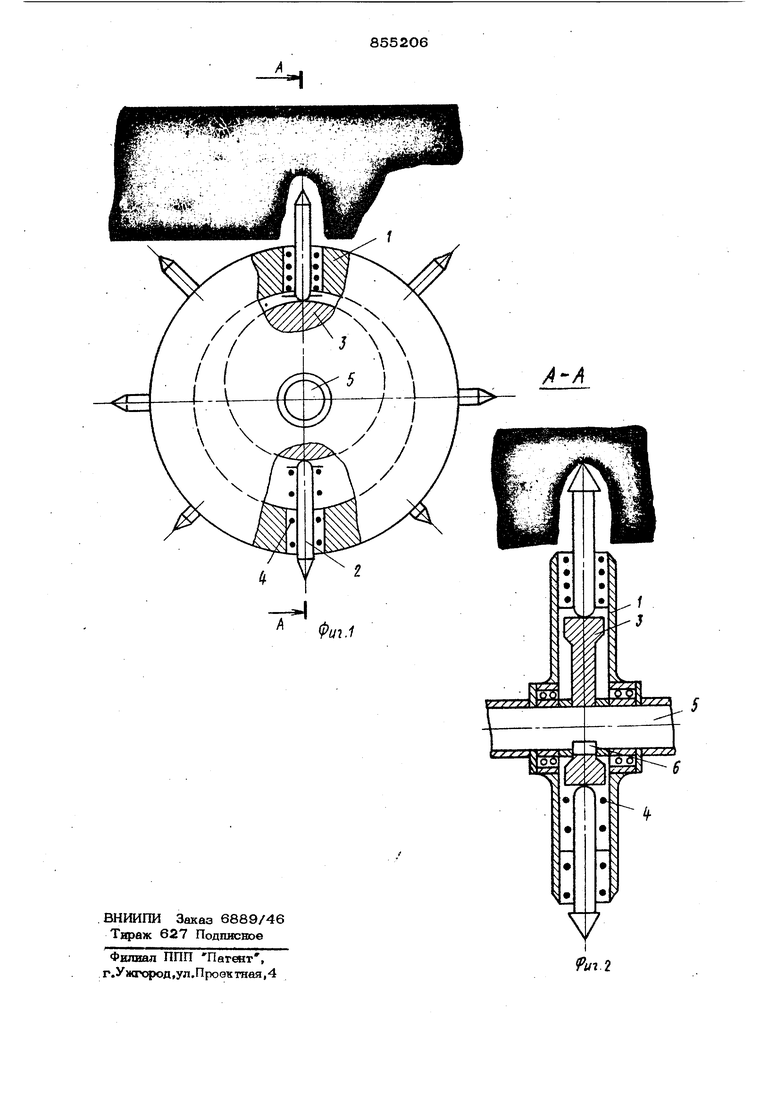

(54) ИСПОЛНИТЕЛЬНЫЙ ОРГАН ГОРНОЙ МАШИНЫ Изобретение относится к средствалГ комплексной механизаиви, в частности к исполнительным органам горных маитн для угольной промышленности. Известен угольный струг , включающий корпус в виае каретки, клиновидные диски на вертикаНьных осях и устройство для опережающего вруба со средствами его регулирсжки по мощности пласта l. Недостаток этого угольного струга заключается в высоких удельных энергозатратах на разрушение и наличие значительных скп трения между почвой пласта, кон&ейерсм и стругом. Наиболее близким к предлагаемому по техиической сущности является стрело видный исполнительный орган проходческо го комбайна, включающий стрелу, на кото рой расположена дисковая коронка, уставовлеииая на оси и оснащенная двухстороиивми резцами . Недостатками этой конструкции являются значительные удельные энфгозатраТЫ на разрушение, большой процент выхода мелкого угля и штыба и значительный взнос режущего инструмента. Цепь вэобретенвя - повышение эффективности разрушения. Указанная цепь достигается тем, что дисковая выполнена полой, снабжена эксовнтршсовым кулачком, размещенным в попоств и жестко закрепле плм на ося, в имеет радиальные пазы, при том резвы подпружинены и установлены с воаможностью перемещения в пазах контактц}ованва с эксцентриковым кулачком. На фиг. 1 препставлена дисковая коро1 ка, ВВП в плане; ва фиг. 2. сечение А-А на фиг. 1. Исполнительный орган гч)рной машины СОСТОИТ из paisbeMHoro корпуса 1 дисковой коронки, по периметру которой размшпен режушвй тструмент 2 с головками клин« идяой формы. Режушвй инструмент за счет эвспевтрикового кулачка 3 при врашевии корпус а.дисковой корон- кй и возвратной пружины 4 ссюершает в радиальнси (шправпеняи воаврвтнонпос- тупэтепьное двшкенае. Корпус 1 дисковой коронки свободно зреацается на подшипниках качения на неподзюкной оси 5 а эксцентриковый купачок жестко с помощью щпонкк 6 посажен внутри дисковой коронки на эту же ось. Исполнитепьный органгорной машины рЕ«ботает спедующим обраасж При подаче гаспопнитепьного органа на забой режущий инструмент дисковой коронкн внедряется, например, в угольный массив. Исполнительный орган, перемещаясь по забой в ппоскос ти соответствуюшей конструкции сорной машины, вызывает по приншшу действия шарошки любой конструкции свободное вращение корпуса 1 дисковой коронки с режущим инструментом 2, относительно оси 5. Для уменьшения сип трения дисковая коронка на оси установп на на подшипниках качения. При вращении корпуса дисковой коронки обеспечиваетея постоянный контакт режущего инструмен та (державки) по периметру с эксдентрЕн ковым кулачком 3. Набегая на выступающую часть эксцентрикового купачка, ре жущий инструмент пфемещается в радиал ном направлении и внедряется в разру шаемый массив. Затем, при да.чьнейщ« вращении дисковой коронки, он производит скол стружки (если скол стружки не произошел в период внещ}ення режуща о инструмента) и под воздействием воэвратной пружины 4, установленной на Дфжавку резца, перемещается в радиальном направлении во внутрь полости дисковой коронки. Затем цикл повторяется. Параметры разрушения, в частности топщ:яна снимаемой стружки, могут регуПЕрозаться за счет дттны режущего ИНС-Р румента и применения эксцентриковых ку лачков различных типоразмеров. В предлагаемой конструкции исполнителы ого органа режущий инструмент к корггусу ДИСКОВОЙ коронки крепится не 064 жестко и вмеет цва вида авижения : пос гупательное - в направлении разрушаемого массива и относительное - относителыю оси вращения. Это обеспечивает работу режущего инструмента в цинамическом режиме, в частности в режиме вибрации малой частоты и большой амплитуды колебаний. В результате повышается эффективность разрушения и снижаются удельные энергозатраты разрушения. Значительный .вылет речсушего инструмента позволяет, при условии свободного обкатывания дисковой коронки вокруг неподвижной оси, создавать в масси- ве преобладающие напряжения растяжения (в момент выхода резца), как наиболее благоприятные с точки зрения разрушения хрупких материалов, и улучшить тем самым ситовой состав угля, что име- ет большое значение при выемке коксующихся углей и антрацитов. Конструкция исполнительного органа весьма проста, поскольку дисковая корон а не имеет привода (электродвигателя) и передаточных механизмов, Формула изобретения .. Исполнительный орган горной машины, включающий цисковую коронку с резцами.свободно посаженную на оси, отличающийся т&л, что, с целью повышенияэффективности разрушения, дисковая коронка выполнена попой, снаб- жена эксцентриковым кулачком, размещенным в полости и жестко закрепленным на оси, и имеет радиальные пазы, при этом резцы подпружинены и установлены с возможностью перемещения в пазах и контак- тироваиия с эксцентриковым кулачком. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N9 231484, кл. Е 21 С 27/32, I960. 2,Авторское свидетельство СССР № 332221, кл. Е 21 С 27/24, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Исполнительный орган горной машины | 1989 |

|

SU1733631A1 |

| Виброинерционный струг | 1979 |

|

SU878927A1 |

| Стреловой исполнительный орган проходческого комбайна | 1979 |

|

SU863857A1 |

| СПОСОБ ВЫЕМКИ УГЛЯ ДИНАМИЧЕСКИМ СТРУГОМ | 2008 |

|

RU2461710C2 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО КОМБАЙНА | 1996 |

|

RU2096612C1 |

| ПЛАСТИНА ИЗ ТВЕРДОСПЛАВНОГО МАТЕРИАЛА ДЛЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1995 |

|

RU2079652C1 |

| РЕЗЕЦ ДЛЯ ГОРНЫХ МАШИН | 1994 |

|

RU2071562C1 |

| Исполнительный орган проходческого комбайна | 1976 |

|

SU621872A1 |

| Способ проходки горной выработки и устройство для его осуществления | 2018 |

|

RU2689455C1 |

| УЗЕЛ КРЕПЛЕНИЯ ГОРНОРЕЖУЩЕГО ИНСТРУМЕНТА | 2009 |

|

RU2394989C1 |

Авторы

Даты

1981-08-15—Публикация

1977-04-04—Подача