(54) АКСИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Аксиально-поршневая гидромашина | 1978 |

|

SU857537A1 |

| Аксиально-поршневая гидромашина с регулируемым углом наклона блока цилиндров | 1979 |

|

SU857535A1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА | 1972 |

|

SU426065A1 |

| Аксиально-поршневая гидромашина | 1987 |

|

SU1483087A1 |

| ГИДРОМАШИНА | 1989 |

|

RU2007616C1 |

| Аксиально-плунжерная гидромашина | 1991 |

|

SU1815420A1 |

| Аксиально-поршневая гидромашина с регулируемым углом наклона блока цилиндров | 1979 |

|

SU857534A1 |

| Аксиально-плунжерная гидромашина | 1982 |

|

SU1163033A1 |

| Аксиально-плунжерная гидромашина | 1979 |

|

SU832112A1 |

| ПОРШНЕВАЯ РОТАЦИОННАЯ ГИДРОМАШИНА | 1972 |

|

SU344157A1 |

1

Изобретение относится к машиностроению и может быть использовано в машинах различного назначения, имеющих гидропривод, например в гидравлических одноковшовых экскаваторах, где применяются двухпоточные аксиально-поршневые насосы.

Известна аксиально-поршневая гидромашина, содержаш,ая корпус, наклонный блок цилиндров, поршни которого связаны с валом установленным в опорах и взаимодействуюш.им с соосно расположенным с ним выносным, имеюш,им хвостовик плунжером гидроцилиндра, связанного с напорной гидролинией гидромашины.

В этой гидромашине разгрузка опор осуществляется взаимодействующим с валом плунжерным цилиндром, причем плунжер жестко закреплен соосно на валу, а гильза цилиндра неподвижно на корпусе. Благодаря соосному расположению цилиндра снижаются скорости скольжения, утечки и износ элементов разгрузки, что положительно влияет на надежность и долговечность работы машины 1.

Однако вследствие неизбежно имеющихся неточностей при изготовлении, а также при прогибах нагруженного вала и износе

опор, ось вала, а вместе с ним ось плунжера, отклоняется от оси гильзы, чему при угловых смещениях вала способствует жесткое крепление плунжера консольно на валу. Так как плунжер для обеспечения надежного уплотнения входит в полость гильзы с малым радиальным зазором на определенную длину, то при смещении плунжера на величину большую, чем зазор, что имеет место на практике, происходит заклинивание плунжера в гильзе или его изгиб. Усилие с г изгиба воспринимается гильзой, что вызывает в ра10боте износ деталей, повышение утечек и снижение КПД .(Гильза становится для вала третьей опорой, воспринимающей радиальную нагрузку). Все это снижает долговечность и надежность работы машины в целом.

Цель изобретения - повышение надеж15ности и долговечности гидромашины.

Указанная цель достигается тем, что, в валу выполнена глухая расточка, в которой расположен хвостовик плунжера, имеющий на конце шарнир, расположенный в зоне по20ниженной величины поперечного смещения вала.

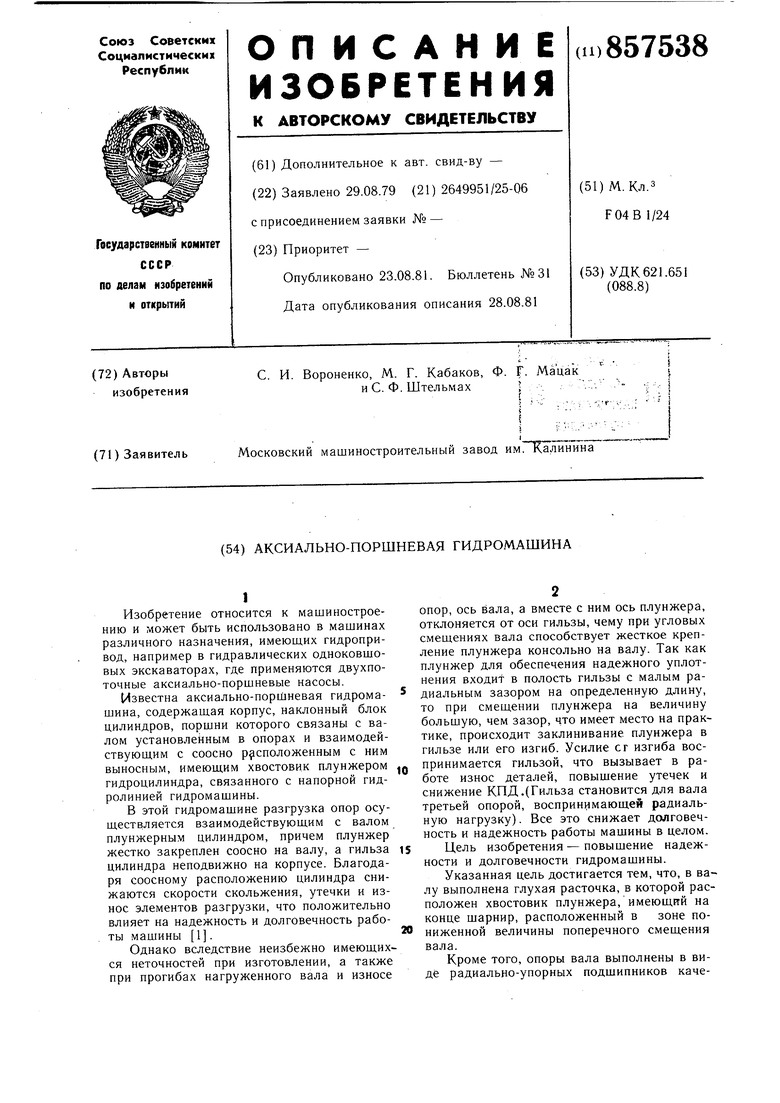

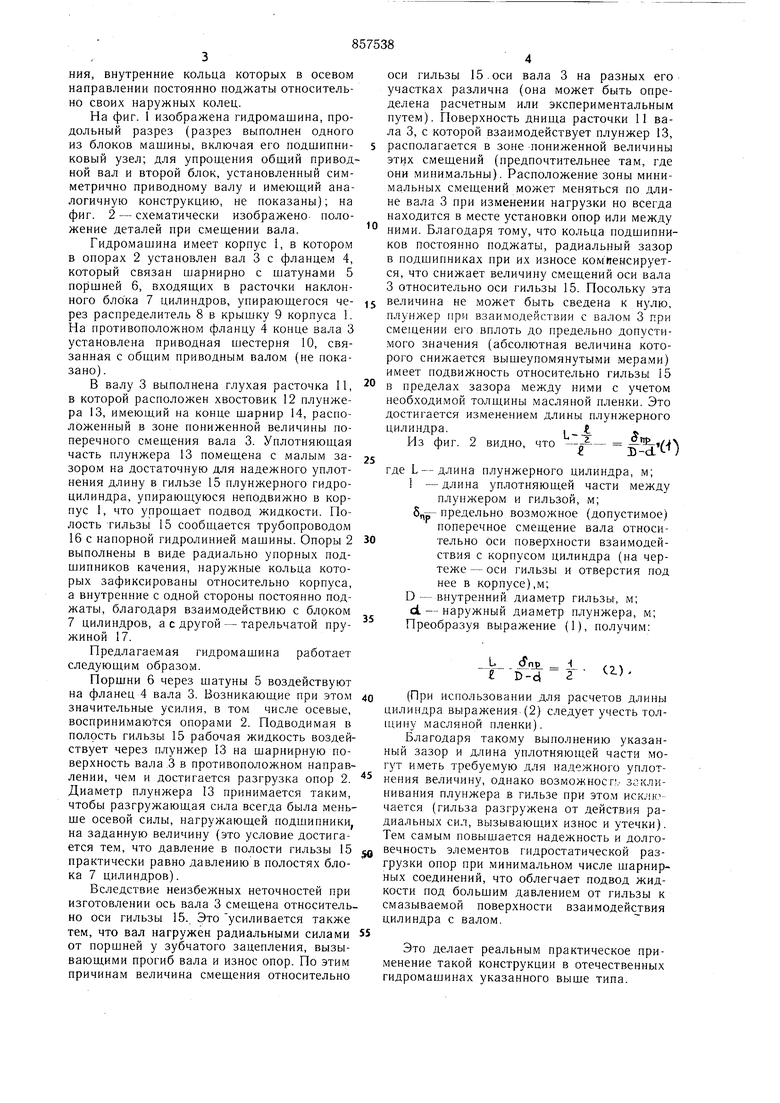

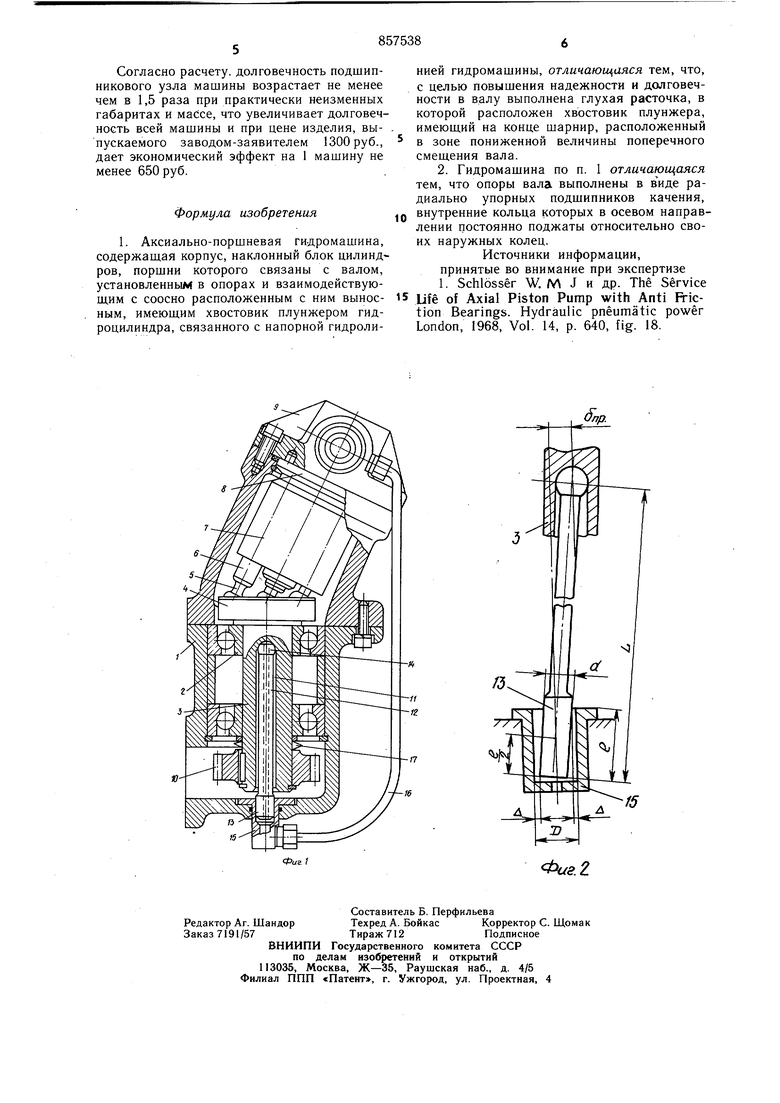

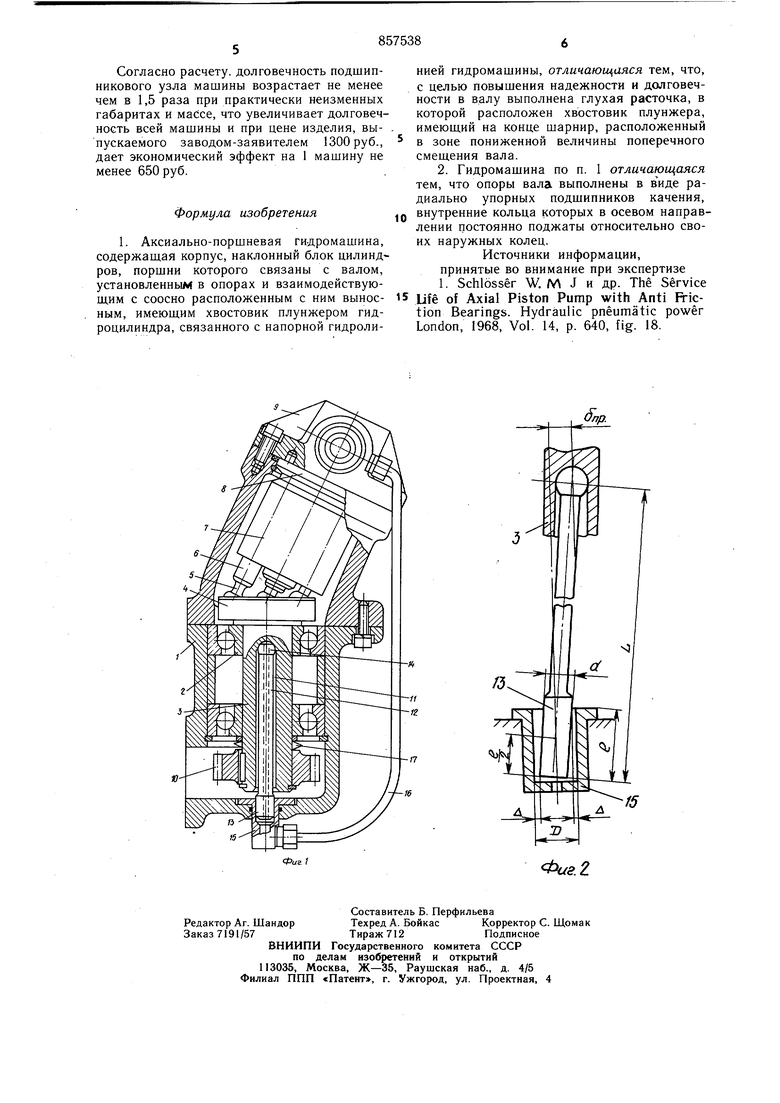

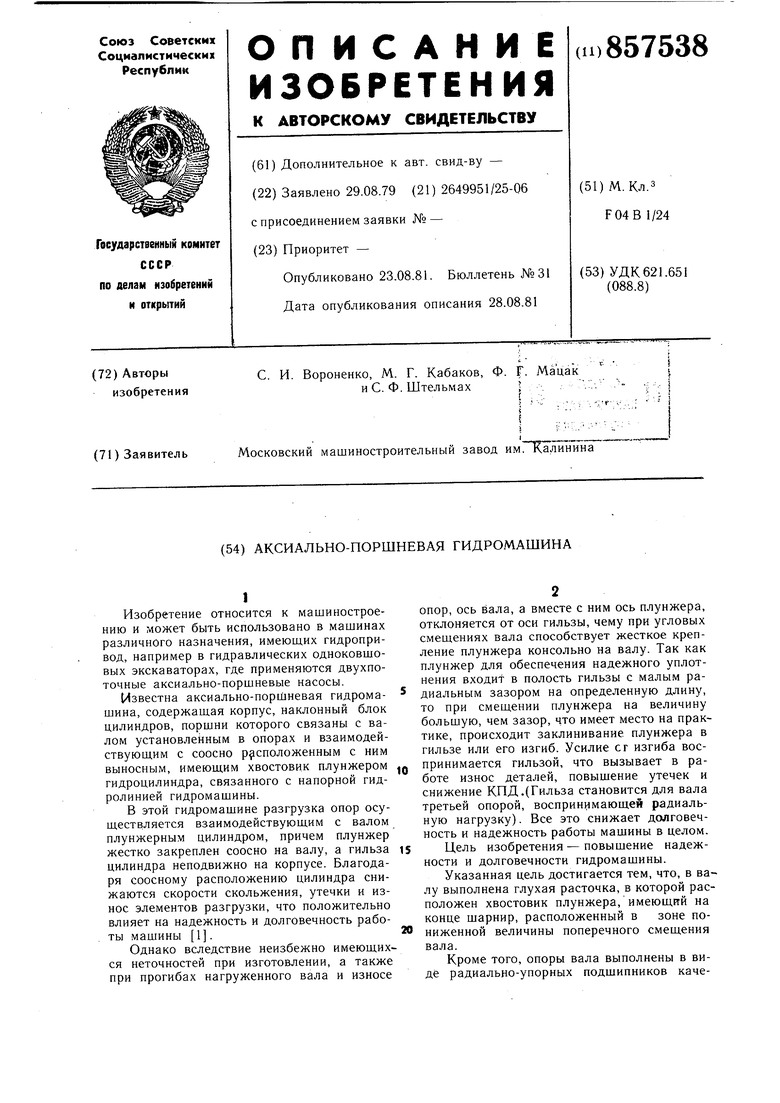

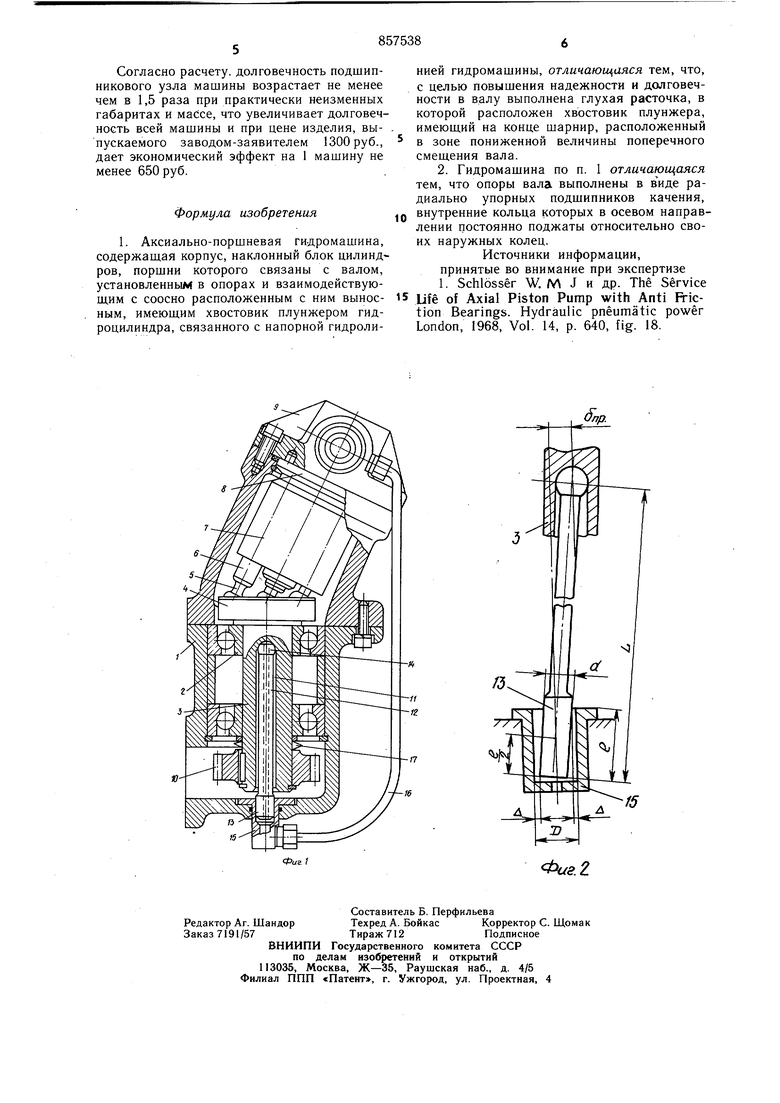

Кроме того, опоры вала выполнены в виде радиально-упорных подшипников качения, внутренние кольца которых в осевом направлении постоянно поджаты относительно своих наружных колец. На фиг. 1 изображена гидромашина, продольный разрез (разрез выполнен одного из блоков машины, включая его подшипниковый узел; для упрощения общий приводной вал и второй блок, установленный симметрично приводному валу и имеющий аналогичную конструкцию, не показаны); на фиг. 2 - схематически изображено положение деталей при смещении вала. Гидромащина имеет корпус 1, в котором в опорах 2 установлен вал 3 с фланцем 4, который связан шарнирно с шатунами 5 поршней 6, входящих в расточки наклонного блока 7 цилиндров, упирающегося через распределитель 8 в крышку 9 корпуса 1. На противоположном фланцу 4 конце вала 3 установлена приводная шестерня 10, связанная с общим приводным валом (не показано). В валу 3 выполнена глухая расточка 11, в которой расположен хвостовик 12 плунжера 13, имеющий на конце шарнир 14, расположенный в зоне пониженной величины поперечного смещения вала 3. Уплотняющая часть плунжера 13 помещена с малым зазором на достаточную для надежного уплотнения длину в гильзе 15 плунжерного гидроцилиндра, упирающуюся неподвижно в корпус 1, что упрощает подвод жидкости. Полость гильзы 15 сообщается трубопроводом 16 с напорной гидролинией машины. Опоры 2 выполнены в виде радиально упорных подщипников качения, наружные кольца которых зафиксированы относительно корпуса, а внутренние с одной стороны постоянно поджаты, благодаря взаимодействию с блоком 7 цилиндров, а с другой - тарельчатой пружиной 17. Предлагаемая гидромашина работает следующим образом. Поршни 6 через шатуны 5 воздействуют на фланец 4 вала 3. Возникающие при этом значительные усилия, в том числе осевые, воспринимаются опорами 2. Подводимая в полость гильзы 15 рабочая жидкость воздействует через плунжер 13 на шарнирную поверхность вала ,3 в противоположном направлении, чем и достигается разгрузка опор 2. Диаметр плунжера 13 принимается таким, чтобы разгружающая сила всегда была меньше осевой силы, нагружающей подшипники на заданную величину (это условие достигается тем, что давление в полости гильзы 15 практически равно давлению в полостях блока 7 цилиндров). Вследствие неизбежных неточностей при изготовлении ось вала 3 смещена относитель но оси гильзы 15. Это усиливается также тем, что вал нагружен радиальными силами от поршней у зубчатого зацепления, вызывающими прогиб вала и износ опор. По этим причинам величина смещения относительно ОСИ гильзы 15.оси вала 3 на разных его участках различна (она может быть определена расчетным или экспериментальным путем). Поверхность днища расточки И вала 3, с которой взаимодействует плунжер 13, располагается в зоне пониженной величины этих смещений (предпочтительнее там, где они минимальны). Расположение зоны минимальных смещений может .меняться по длине вала 3 при изменении нагрузки но всегда находится в месте установки опор или между ними. Благодаря тому, что кольца подшипников постоянно поджаты, радиальный зазор в подшипниках при их износе компенсируется, что снижает величину смещений оси вала 3 относительно оси гильзы 15. Посольку эта величина не может быть сведена к нулю, плунжер при взаимодействии с валом 3 при смещении его вплоть до предельно допустимого значения (абсолютная величина которого снижается выщеупомянутыми мерами) имеет подвижность относительно гильзы 15 в пределах зазора между ними с учетом необходимой толщины масляной пленки. Это достигается изменением длины плунжерного цилиндра.L--, Из фиг. 2 видно, что (t где L - длина плунжерного цилиндра, м; 1 -длина уплотняющей части между плунжером и гильзой, м; 5п предельно возможное (допустимое) поперечное смещение вала относительно Оси поверхности взаимодействия с корпусом цилиндра (на чертеже - оси гильзы и отверстия под нее в корпусе),м; D - внутренний диаметр гильзы, м; d - наружный диаметр плунжера, м; Преобразуя выражение (1), получим: L (vp. J D-d 2 (При использовании .для расчетов длины цилиндра выражения (2) следует учесть толщину масляной пленки). Благодаря такому выполнению указанный зазор и длина уплотняющей части могут иметь требуемую для надежного уплотнения величину, однако возможность з м линивания плунжера в гильзе при этом исключается (гильза разгружена от действия радиальных сил, вызывающих износ и утечки). Тем самым повышается надежность и долговечность элементов гидростатической разгрузки опор при минимальном числе шарнирных соединений, что облегчает подвод жидкости под большим давлением от гильзы к смазываемой поверхности взаимодействия цилиндра с валом. Это делает реальным практическое применение такой конструкции в отечественных гидромащинах указанного выше типа.

Согласно расчету, долговечность подшипникового узла машины возрастает не менее чем в 1,5 раза при практически неизменных габаритах и массе, что увеличивает долговечность всей машины и при цене изделия, выпускаемого заводом-заявителем 1300руб., дает экономический эффект на 1 машину не менее 650 руб.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Schlosser W. М J и др. The Service life of Axial Piston Pump with Anti Friction Bearings. Hydraulic pneumatic power London, 1968, Vol. 14, p. 640, fig. 18.

Авторы

Даты

1981-08-23—Публикация

1978-08-29—Подача