(54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ БЛОКОМ ПАРАЛЛЕЛЬНО РАБОТАЮЩИХ АППАРАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического управления процессом ректификации с полным разделением компонентов питающей смеси | 2015 |

|

RU2621331C1 |

| Способ управления блоком ректификационных колонн | 1976 |

|

SU578083A1 |

| Способ автоматического управленияпоследовательно работающими ректи-фикационной и дистилляционной ко-лоннами | 1974 |

|

SU509279A1 |

| Способ управления вакуумной ректификационной колонной | 1983 |

|

SU1149991A2 |

| Способ автоматического управления многосекционной ректификационной колонной | 1981 |

|

SU1003868A1 |

| Способ получения безводного фтороводорода | 2024 |

|

RU2824542C1 |

| Способ автоматического управления ректификационной установкой | 1981 |

|

SU997713A1 |

| Устройство для автоматического регулирования технологического режима ректификационной колонны | 1987 |

|

SU1426609A1 |

| Способ автоматического управления работой ректификационных колонн | 1980 |

|

SU957927A1 |

| Устройство для автоматического управления ректификационной колонной | 1981 |

|

SU1003867A1 |

1

Изобретение относится к автоматическому управлению блоком параллельно работающих аппаратов и может быть применено в нефтеперерабатывающей, нефтехимической, химической и в других отраслях промыщленности.

Известен способ автоматического управления последовательно работающими ректификационной и дистилляционной колоннами путем изменения подачи исходного сырья в зависимости от алгебраической суммы сигналов расходов целевого и промежуточного продуков и уровня в дистилляционной колонне в первом случае, а во втором случае путем корректирования подачи исходного сырья по концентрации примесей в исходном сырье и кубовом остатке 1.

Однако известный способ неприемлем в случаях, когда расход исходного сырья на блок последовательно работающих ректификационной и дистилляционной колонн предопределен производительностью и условиями работы предыдущих аппаратов, т. е. когда расход исходного сырья задан предварительно. Данные способы автоматического управления неработоспособны.

Наиболее близким по технической сущности к предлагаемому изобретению является способ автоматического управления блоком параллельно работающих аппаратов путем изменения расхода исходного сырья на каждый аппарат в зависимости от величины общей нагрузки на блок при одновременном регулировании соотнощення расходов материальных потоков на каждый аппарат с коррекцией по составу исходного сырья, поступающего на блок 2.

Однако известный способ не обеспечи10вает минимизации потерь целевого продукта, так как распределение нагрузок производится без учета эффективности работы каждого аппарата.

Цель изобретения - снижение потерь ,j целевого продукта.

Указанная цель достигается тем, что подачу исходного сырья осуществляют в зависимости от уровня в сырьевой емкости температуры, уровня и давления в каждом аппарате.

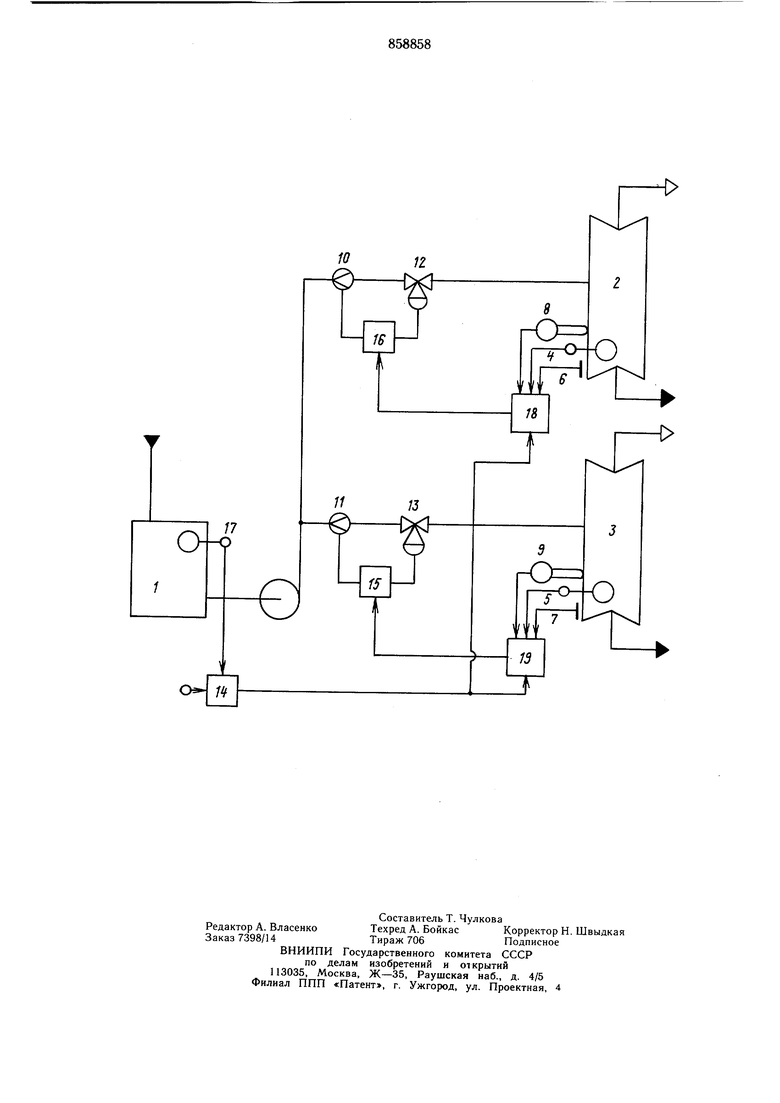

На чертеже представлена принципиаль20ная схема автоматического управления.

Схема содержит промежуточную емкость 1, ректификационные колонны 2 и 3,

датчики 4 и 5 уровня, датчики 6 и 7 давления, датчики 8 и 9 температуры, датчики 10 и 11 расхода, регулирующие органы 12 и 13, регулятор 14 уровня, регуляторы 15 и 16 расхода, датчик 17 уровня, функциональные блоки 18 и 19.

Способ осуществляется следующим образом.

В производстве фенола и ацетона фенолсырец поступает в промежуточную емкость 1, оттуда подается на две параллельно работающие ректификационные колонны 2 и 3, где происходит разделение фенола и фенольной смолы. Качество разделения на каждой колонне различно и зависит от состояния теплообменной аппаратуры и тарелок колонн. Отложение грязи на стенках трубок конденсаторов, осмоление трубок кипятильников ведет к ухудшению теплообмена и изменению давления и температуры в колоннах, что в конечном итоге приводит к ухудщению качества разделения.

Экспериментальным путем найдена зависимость между концентрацией целевого продукта (фенола) в кубовой жидкости от параметров процесса в виде линейного полинома

С ао + а,Н - агТ + ajP + (1)

гдеН - уровень в кубе колонны;

Т - температура в кубе колонны; р - давление в кубе колонны; G -расход питания на колонну.

При наличии параллельно работающих аппаратов существует вид уравнений (1), отличающихся величиной коэффициентов.

В обычных условиях параметры Н, Т и Р поддерживаются соответствующими систе.мами регулирования на заданном уровне и величина потерь С зависит только от нагрузки. При отклонении какого-то параметра, например, температуры из-за загрязнения поверхности теплообмена кипятильника, поддержание потерь целевого продукта на прежнем уровне может быть достигнуто только путем изменения нагрузки.

Таким образом, для поддержания потерь целевого продукта с кубовой жидкостью не требуемом уровне величина загрузки колонны может использоваться как эффективная управляющая переменная.

При наличии п аппаратов (в рассматриваемом примере блока из двух параллельно работающих ректификационных колонн) загрузка на блок, жестко заданная производительностью предыдущего узла, должна распределяться между аппаратами таким образом, чтобы потери целевого продукта на каждом аппарате были одинаковы.

Изменения уровня, температуры и давления в каждой колонне регистрируются соответствующими датчиками. Сигналы, пропорциональные данным изменениям, с датчиков 4-9 подаются на соответствующие функциональные блоки 18 и 19. Сюда же поступает си1;нал с регулятора 14 уровня. Выходные сигналы функциональных блоков 18 и 19, явл-яющиеся результатом алгебраического сложения входных сигналов, умноженных на постоянные коэффициента, поступают в качестве задания на соответствующие регуляторы 15 и 16 расхода.

В установившемся состоянии данные регуляторы поддерживают определенный расход.

В случае, когда изменится хотя бы один параметр, введенный в функциональный блок, расход сырья на эту колонну будет скорректирован.

При изменении же производительности предыдущего узла уровень в промежуточной емкости 1 начинает изменяться.

Сигнал, пропорциональный данному изменению уровня, с датчика 17 уровня подается на регулятор 14, выходной сигнал которого вводится в оба функциональных блока 18 и 19, формирующих сигнал задания для соответствующих регуляторов 15 и 16 расхода.

Регуляторы изменяют расходы на каждую колонну блока таким образом, чтобы суммарное изменение расхода на блок было равным изменению производительности предыдущего узла. При этом происходит перераспределение расхода исходной смеси на

каждую колонну в соответствии со значениями температуры, уровня и давления, характеризующими качество разделения в каждой колонне.

Экономический эффект от внедрения предлагаемого способа составит около 20 тыс.

руб. в год. Экономия достигается за счет снижения концентрации ацетона в фенолесырце на 0,1 абс.% и фенола в фенольной смоле на 1,2 абс.%.

Формула изобретения

Способ автоматического управления блоком параллельно работающих аппаратов путем изменения подачи исходного сырья

на каждый аппарат в зависимости от величины общей нагрузки, отличающийся тем, что, с целью снижения потерь целевого продукта, подачу исходного сырья осуществляют в зависимости от уровня в сырьевой емкости, температуры, уровня и давления в

каждом аппарате.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-08-30—Публикация

1979-07-30—Подача