(54) ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2007 |

|

RU2336212C1 |

| САМООЧИЩАЮЩИЙСЯ КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2279393C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2007 |

|

RU2340529C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2007 |

|

RU2336214C1 |

| Крутонаклонный ленточный конвейер | 1979 |

|

SU870267A1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2010 |

|

RU2424969C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2008 |

|

RU2375285C1 |

| Ленточный телескопический конвейер | 1981 |

|

SU1018885A1 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ ГЛУБОКОЙ ЖЕЛОБЧАТОСТИ | 2007 |

|

RU2336211C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2009 |

|

RU2408518C1 |

I

Изобретение относится к подъемно-транспортному машиностроению, а именно к ленточно-канатным конвейерам, транспортирую щим сыпучие материалы на большие расстояния.

Известен ленточно-канатный конвейер, содержащий грузонесущую резино-тросовую ленту, армированную стальными рессорами, завулканизированными через определенный шаг между прокладками ленты 1.

Грузо есущая лента лежит на тяговых канатах, размеш,енных в трапецеидальных канатах, выполненных в утолщенных краях ленты.

К недостаткам данного ленточно-канатного конвейера относится быстрый износ тяговых канатов, преждевременный усталостный излом и износ проволок вследствие часто повторяющихся много ватных изгибов и смятий, вибраций и ударов при прохождении тяговых канатов по роликам и шкивам.

Наиболее близким к предлагаемому является ленточно-канатныи конвейер, содержащий грузонесущую ленту с поперечными рессорами, огибающую приводной и натяжной барабаны, и тяговые канаты, связанные с лентой зажимами в виде щек. Щеки соединены между собой пружиной для лучшего обжатия ими каната 2.

В данной конструкции ленточно-канатного конвейера наблюдается проскальзывание канатов относительно ленты, так как зажимы, выполненные в виде подпружиненных щек, не обеспечивают надежного их сцепления с канатами, что ведет к снижению эффективности работы конвейера.

Цель изобретения - повышение эффективности работы конвейера путем исключе16ния проскальзывания канатов относительно ленты.

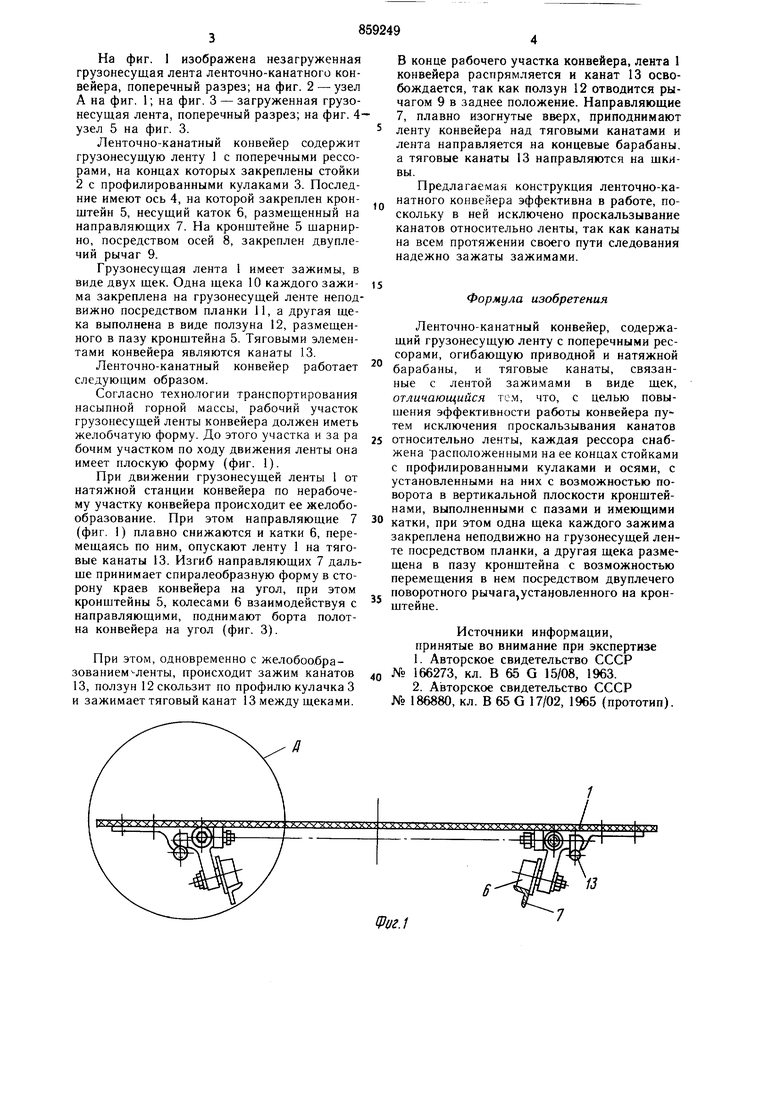

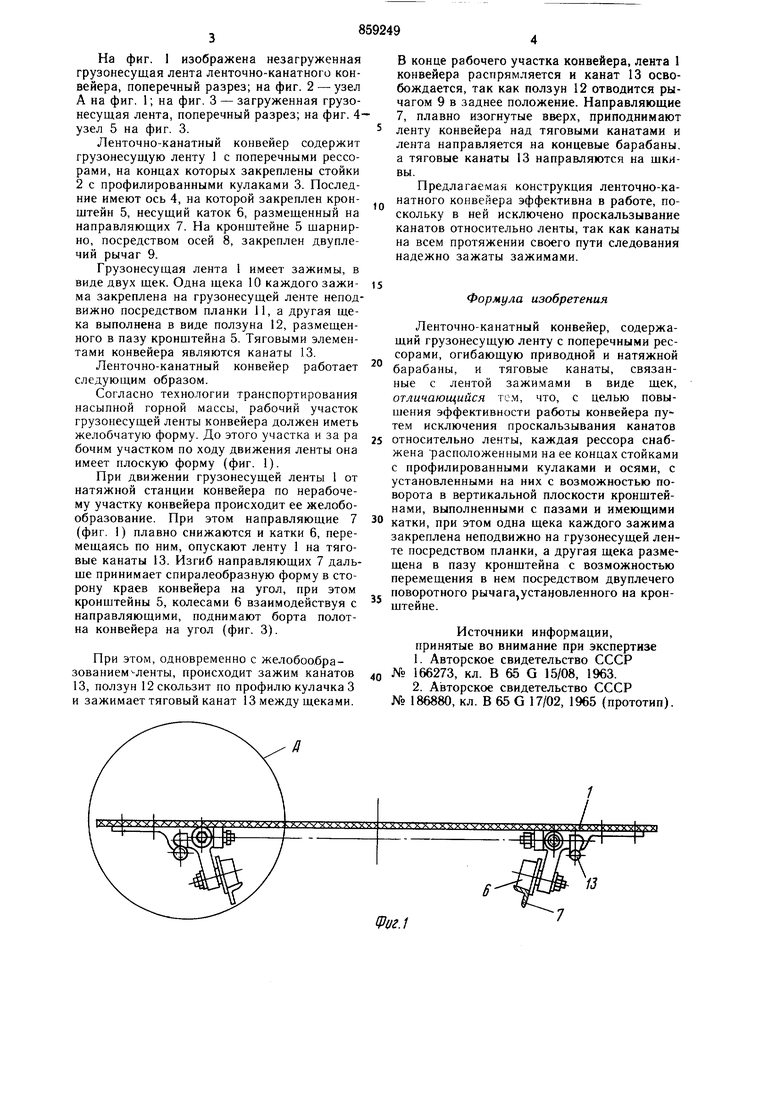

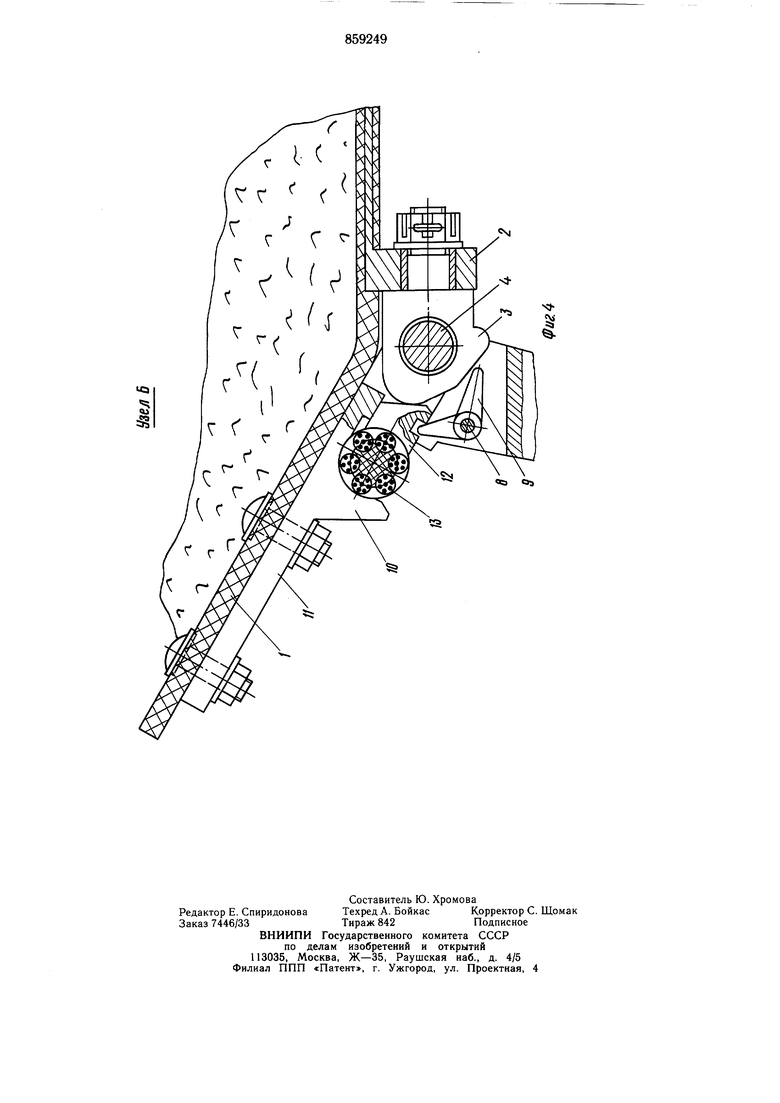

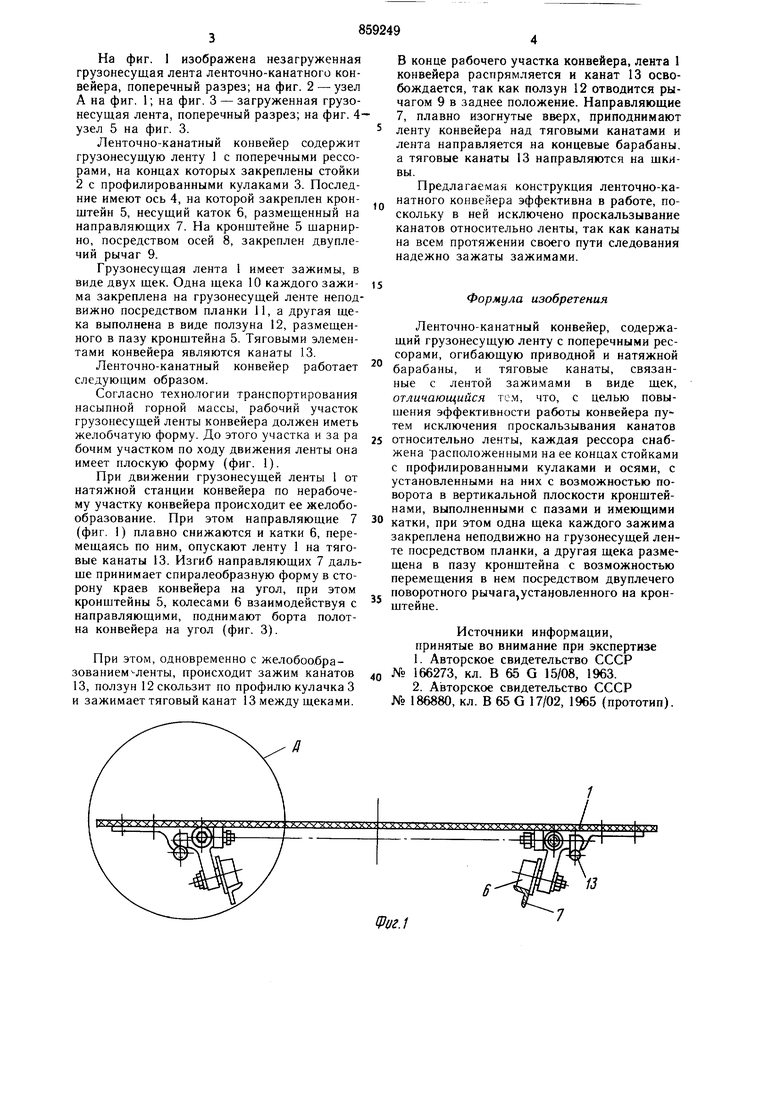

Указанная цель достигается тем, что каждая рессора грузонесущей ленты снабжена расположенными на ее концах стойками с профилированными кулаками и осями с усtsтановленными на них с возможностью поворота в вертикальной плоскости кронштейнами, выполненными с пазами и имеющими катки, при этом одна щека каждого зажима закреплена неподвижно на грузонесущей лен20те посредством планки, а другая щека размещена в пазу кро..штейна с возможностью перемещения в нем посредством двуплечего рычага, установленного на кронштейне. На фиг. I изображена незагруженная грузонесущая лента ленточно-канатного конвейера, поперечный разрез; на фиг. 2 -узел А на фиг. 1; на фиг. 3 - загруженная грузонесущая лента, поперечный разрез; на фиг. 4узел 5 на фиг. 3. Ленточно-канатный конвейер содержит грузонесущую ленту 1 с поперечными рессорами, на концах которых закреплены стойки 2 с профилированными кулаками 3. Последние имеют ось 4, на которой закреплен кронштейн 5, несущий каток б, размещенный на направляющих 7. На кронштейне 5 шарнирно, посредством осей 8, закреплен двуплечий рычаг 9. Грузонесущая лента 1 имеет зажимы, в виде двух щек. Одна щека 10 каждого зажима закреплена на грузонесущей ленте неподвижно посредством планки 11, а другая щека выполнена в виде ползуна 12, размещенного в пазу кронштейна 5. Тяговыми элементами конвейера являются канаты 13. Ленточно-канатный конвейер работает следующим образом. Согласно технологии транспортирования насыпной горной массы, рабочий участок грузонесущей ленты конвейера должен иметь желобчатую форму. До этого участка и за ра бочим участком по ходу движения ленты она имеет плоскую форму (фиг. 1). При движении грузонесущей ленты 1 от натяжной станции конвейера по нерабочему участку конвейера происходит ее желобообразование. При этом направляющие 7 (фиг. 1) плавно снижаются и катки б, перемещаясь по ним, опускают ленту 1 на тяговые канаты 13. Изгиб направляющих 7 дальше принимает спиралеобразную форму в сторону краев конвейера на угол, при этом кронштейны 5, колесами б взаимодействуя с направляющими, поднимают борта полотна конвейера на угол (фиг. 3). При этом, одновременно с желобоо.бразованием-ленты, происходит зажим канатов 13, ползун 12 скользит по профилю кулачка 3 и зажимает тяговый канат 13 между щеками. В конце рабочего участка конвейера, лента 1 конвейера распрямляется и канат 13 освобождается, так как ползун 12 отводится рычагом 9 в заднее положение. Направляющие 7, плавно изогнутые вверх, приподнимают ленту конвейера над тяговыми канатами и лента направляется на концевые барабаны. а тяговые канаты 13 направляются на шкивы. Предлагаемая конструкция ленточно-канатного конвейера эффективна в работе, поскольку в ней исключено проскальзывание канатов относительно ленты, так как канаты на всем протяжении своего пути следования надежно зажаты зажимами. Формула изобретения Ленточно-канатный конвейер, содержащий грузонесущую ленту с поперечными рессорами, огибающую приводной и натяжной барабаны, и тяговые канаты, связанные с лентой зажимами в виде щек, отличающийся то.м, что, с целью повышения эффективности работы конвейера путем исключения проскальзывания канатов относительно ленты, каждая рессора снабжена расположенными на ее концах стойками с профилированными кулаками и осями, с установленными на них с возможностью поворота в вертикальной плоскости кронштейнами, выполненными с пазами и имеющими катки, при этом одна щека каждого зажима закреплена неподвижно на грузонесущей ленте посредством планки, а другая щека размещена в пазу кронщтейна с возможностью перемещения в нем посредством двуплечего поворотного рычага,установленного на кронштейне. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 166273, кл. В 65 G 15/08, 1963. 2.Авторское свидетельство СССР № 186880, кл. В 65 G 17/02, 1965 (прототип).

а

ipaz.l / /

Авторы

Даты

1981-08-30—Публикация

1979-06-25—Подача