(54) СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО

РАСТВОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИБРОАРМИРОВАННЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ ПРОДУКТИВНЫХ ИНТЕРВАЛОВ, ПОДВЕРЖЕННЫХ ПЕРФОРАЦИИ В ПРОЦЕССЕ ОСВОЕНИЯ СКВАЖИН | 2011 |

|

RU2458962C1 |

| Способ подготовки к цементированию скважин, пробуренных на буровом растворе на углеводородной основе | 2024 |

|

RU2836208C1 |

| БАЗОВАЯ ОСНОВА ТАМПОНАЖНОГО РАСТВОРА ДЛЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2007 |

|

RU2337124C1 |

| Тампонажный материал для цементирования высокотемпературных скважин | 1981 |

|

SU1010253A1 |

| Облегченный тампонажный раствордля НизКОТЕМпЕРАТуРНыХ СКВАжиН | 1979 |

|

SU848593A1 |

| СПОСОБ ИЗОЛЯЦИИ ПРИТОКА ПОДОШВЕННЫХ ВОД В СКВАЖИНЕ | 2014 |

|

RU2564704C1 |

| Тампонажная смесь с применением магнитной гранулированной полимерной композиции с возможностью самовосстановления цементного камня для крепления обсадных колонн и ремонтно-изоляционных работ | 2020 |

|

RU2751148C1 |

| СПОСОБ ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА | 1991 |

|

RU2019685C1 |

| Тампонажный раствор для цементирования нефтяных и газовых скважин | 2018 |

|

RU2681716C1 |

| Добавка к тампонажным цементным растворам | 1985 |

|

SU1375798A1 |

I

Изобретение относится к способам приготовления тампонажного раствора и может найти применение в нефтегазодобывающей промышленности и геологоразведке при креплении скважин в процессе их бурения.

Известен способ приготовления тампонажного раствора, заключающийся в том, 5 что с целью повышения упругости тампонажного камня в сухую тампонажную смесь вводят каркасный материал, например волокно орлона. Дакрона или стекловолокно Приготовленная таким образом волокнистая цементная смесь позволяет повысить уцругие ударостойкие свойства цементного камня 1.

Недостат1 ом известного способа является то, что приготовленная таким образом сухая смесь и последующий тампонажный 5 раствор неоднородны по своему составу.

Известен способ приготовления тампонажного раствора путем обработки цементной пульпы в электромагнитном поле постоянного тока 2.

Недостатком этого способа является 20 низкая ударостойкость цементного камня.

Цель настоящего изобретения - повышение ударостойкости цементного камня.

Поставленная цель достигается тем, что перед обработкой цементной пульпы в нее вводят смесь упругого каркасного материала с ферромагнитным порошком, предварительно нагретую до температуры пластической деформации и затем охлажденную.

Смесь каркасного материала с ферромагнитным порошком составляет 1-2°/о от веса расчетного количества цементного раствора.

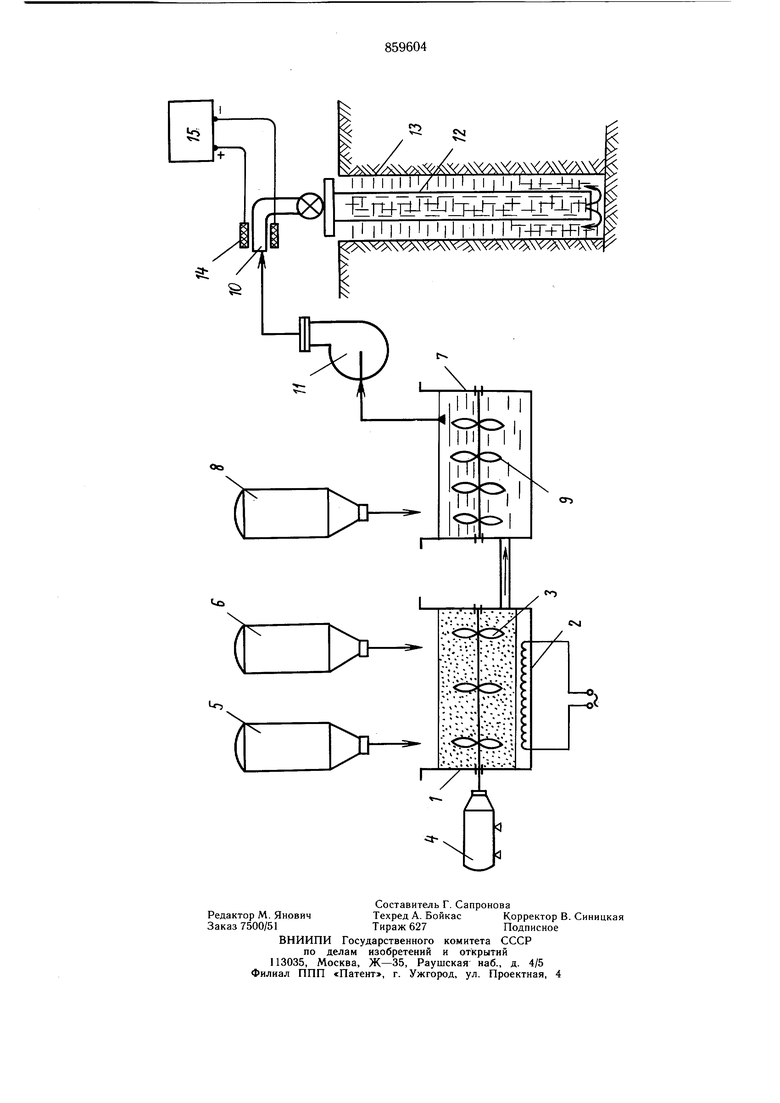

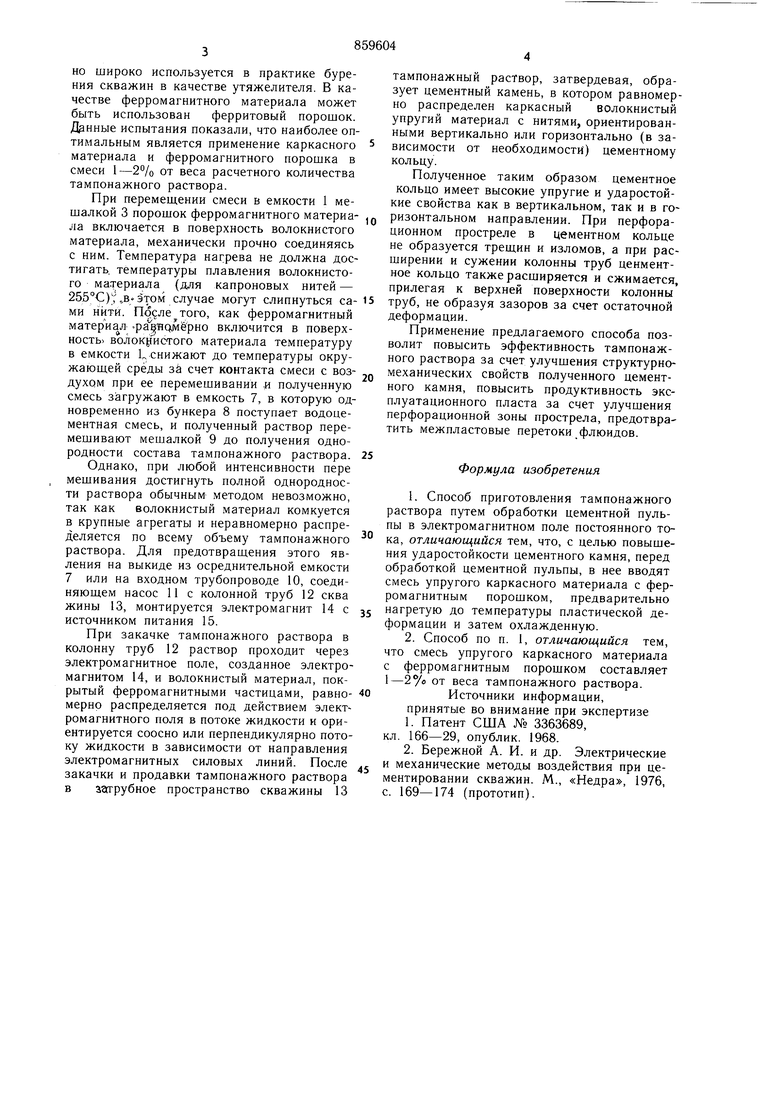

На чертеже показана схема реализации предлагаемого способа.

В емкость 1, образованную электронагревателем 2 и мешалкой 3 с электродвигателем 4, засыпают волокнистый упругий материал, например копроновые нити в виде коротких отрезков 5-70 мм длины, из бункера 5. Включают электронагреватель 2 и волокнистые нити нагревают до температуры пластической деформации (для капроновых нитей - 170°С). В качестве упругих волокнистых нитей может применяться также свиная щетина, стекловолокно и др. Одновременно из бункера 6 в емкость 1 вводят мелкодисперсную фракцию ферромагнитного -материала, например порошка гематита, который довольно широко используется в практике бурения скважин в качестве утяжелителя. В качестве ферромагнитного материала может быть использован ферритовый порошок. Данные испытания показали, что наиболее оптимальным является применение каркасного материала и ферромагнитного порошка в смеси 1-2% от веса расчетного количества тампонажного раствора.

При перемеш,ении смеси в емкости 1 мешалкой 3 порошок ферромагнитного материала включается в поверхность волокнистого материала, механически прочно соединяясь с ним. Температура нагрева не должна достигать, температуры плавления волокнистого материала (для капроновых нитей - 255°С),, случае могут слипнуться сами нити. того, как ферромагнитный материал фаряомфно включится в поверхность волокнистого материала температуру в емкости L снижают до температуры окружаюш,ей среды зй счет контакта смеси с воздухом при ее перемешивании и полученную смесь загружают в емкость 7, в которую одновременно из бункера 8 поступает водоцементная смесь, и полученный раствор перемешивают мешалкой 9 до получения однородности состава тампонажного раствора.

Однако, при любой интенсивности пере мешивания достигнуть полной однородности раствора обычным методом невозможно, так как волокнистый материал комкуется в крупные агрегаты и неравномерно распределяется по всему объему тампонажного раствора. Для предотврашения этого явления на выкиде из осреднительной емкости 7 или на входном трубопроводе 10, соединяюшем насос 11 с колонной труб 12 сква жины 13, монтируется электромагнит 14 с источником питания 15.

При закачке тампонажного раствора в колонну труб 12 раствор проходит через электромагнитное поле, созданное электромагнитом 14, и волокнистый материал, покрытый ферромагнитными частицами, равномерно распределяется под действием электромагнитного поля в потоке жидкости и ориентируется соосно или перпендикулярно потоку жидкости в зависимости от направления электромагнитных силовых линий. После закачки и продавки тампонажного раствора в затрубное пространство скважины 13

тампонажный раствор, затвердевая, образует цементный камень, в котором равномерно распределен каркасный волокнистый упругий материал с нитями, ориентированными вертикально или горизонтально (в зависимости от необходимости) цементному кольцу.

Полученное таким образом цементное кольцо имеет высокие упругие и ударостойкие свойства как в вертикальном, так и в горизонтальном направлении. При перфорационном простреле в цементном кольце не образуется трещин и изломов, а при расширении и сужении колонны труб ценментное кольцо также расширяется и сжимается, прилегая к верхней поверхности колонны труб, не образуя зазоров за счет остаточной деформации.

Применение предлагаемого способа позволит повысить эффективность тампонажного раствора за счет улучшения структурномеханических свойств полученного цементного камня, повысить продуктивность эксплуатационного пласта за счет улучшения перфорационной зоны прострела, предотвратить межпластовые перетоки,флюидов.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-08-30—Публикация

1979-01-31—Подача