(54) ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕТОКОВЫЙ ДЕФЕКТОСКОП | 1995 |

|

RU2085932C1 |

| ВИХРЕТОКОВЫЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ДЛИННОМЕРНЫХ ПРОВОДЯЩИХ ИЗДЕЛИЙ | 2009 |

|

RU2397486C1 |

| Вихретоковый дефектоскоп | 1988 |

|

SU1525562A2 |

| ВИХРЕТОКОВЫЙ ДЕФЕКТОСКОП ПОТОЧНОГО КОНТРОЛЯ ТРУБ И ПРОКАТА | 2003 |

|

RU2231782C1 |

| ВИХРЕТОКОВЫЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ФЕРРОМАГНИТНЫХ ТРУБ | 2007 |

|

RU2370762C2 |

| Устройство для дефектоскопии ферромагнитных материалов | 1982 |

|

SU1035503A1 |

| Устройство для вихретокового контроля | 1977 |

|

SU721738A1 |

| ВИХРЕТОКОВЫЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2463589C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ ЭЛЕКТРОПРОВОДЯЩИХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2610931C1 |

| Двухчастотный модуляционный дефектоскоп | 1977 |

|

SU847174A1 |

I

Изобретение относится к неразрушающему контролю и может быть использовано для выявления дефектов в металлических изделиях токовихревым методом.

Известен вихретоковый дефектоскоп, содержащий соединенные последовательно генератор, вихретоковый преобразователь, усилитель, фазовращатель, два амплитудно-фазовых детектора и выходной индикатор fl1.

Недостатком известного дефектоскопа является низкая фазовая чувствительность на уровне шумов, что снижает качество контроля.

Наиболее близким к предлагаемому является дефектоскоп для контроля металлических изделий, содержащий соединенные последовательно генератор, преобразователь и блок обработки сигнала, состоящий из соединенных последовательно усилителя, фазовращателя и двух фазовых детекторов.

подключенных к выходам фазовращателя 2.

Недостатком известного дефектоскопа является то, что полученный после сложения векторов сигнал по абсолютной величине очень незначителен, что приводит к понижению точности контроля.

Цель изобретения - повьшение точности контроля.

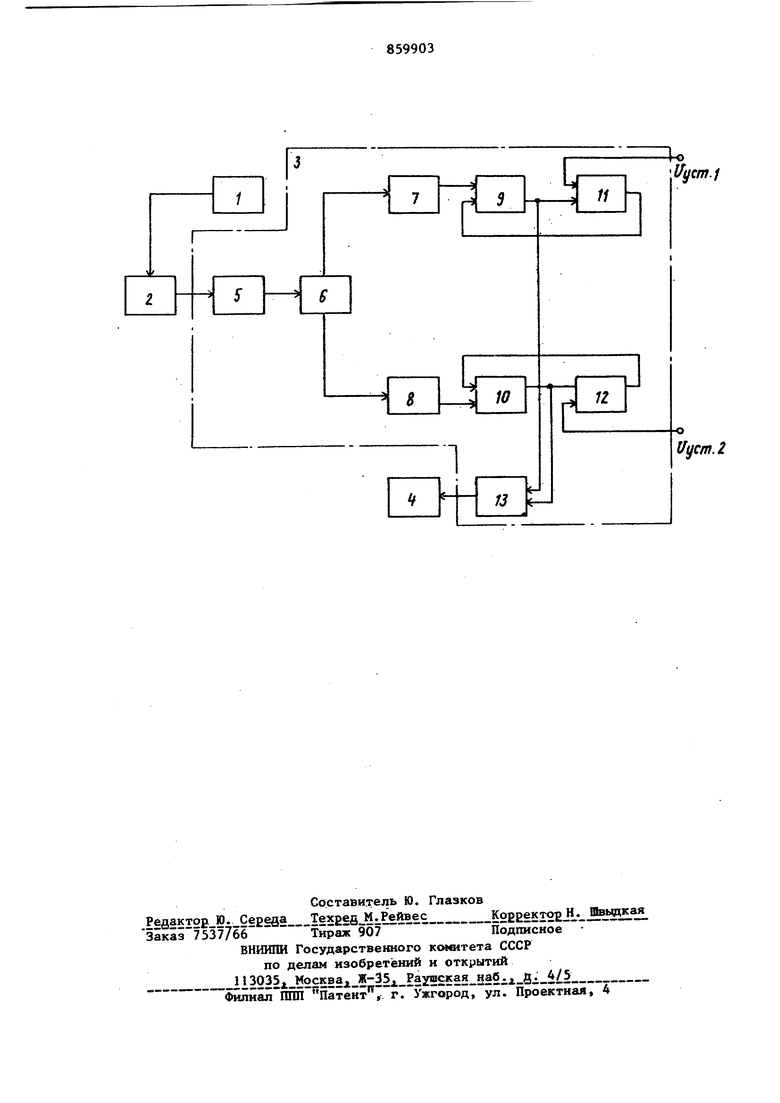

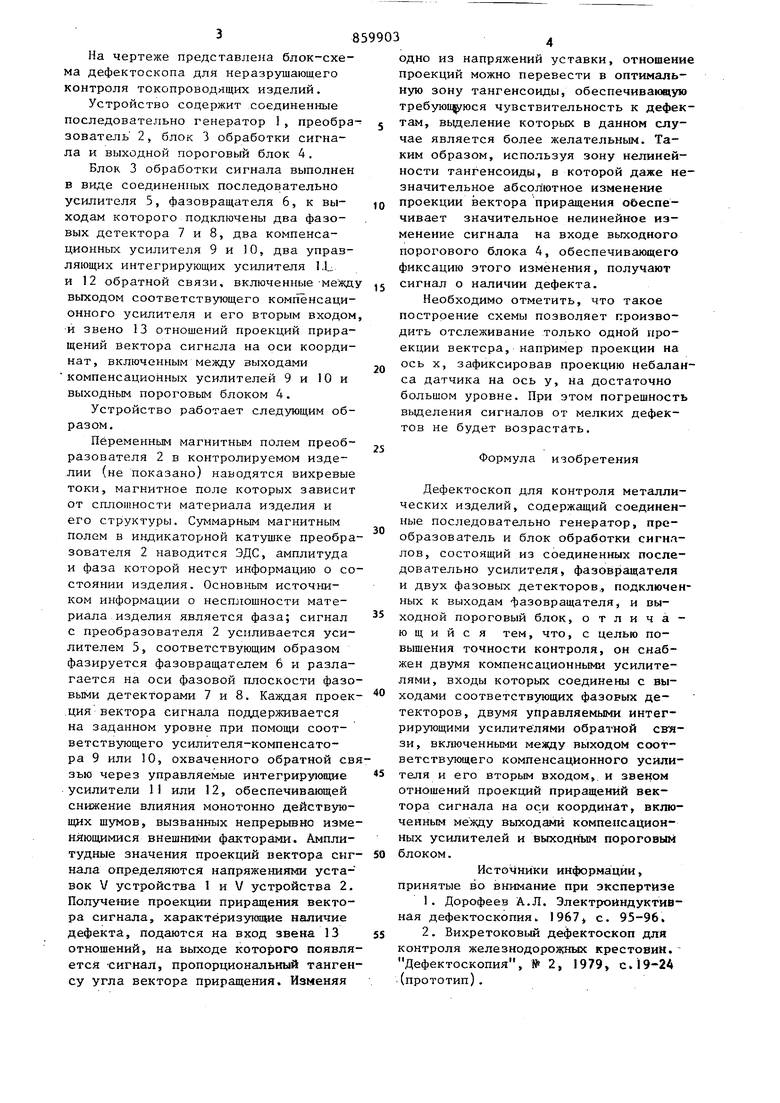

Указанная цель достигается тем, что дефектоскоп снабжен компенсационными усилителями, входы которых соединены с выходами соответствующих фазовых детекторов, двумя управляемыми интегрирующими усилителями обратной связи, включенными. между выходом соответствующего компенсационного усилителя и его вторым входом, и звеном отношений проекций приращений вектора сигнала на оси координат, включенШдМ между выходами компенсационных усилителей и выходньм пороговым блоком. На чертеже представлена блок-схема дефектоскопа для неразрушающего контроля токопроводящих изделий. Устройство содержит соединенные последовательно генератор 1 , преобразователь 2, блок 3 обработки сигнала и выходной пороговый блок 4, Блок 3 обработки сигнала выполнен в виде соединенных последовательно усилителя 5, фазовращателя 6, к выходам которого подключены два фазовых детектора 7 и 8, два компенсационных усилителя 9 и 10, два управляющих интегрирующих усилителя 1.L и 12 обратной связи, включенные-между выходом соответствующего компенсационного усилителя и его вторым входом и звено 13 отношений проекций приращений Вектора сигнала на оси координат, включенным между выходами компенсационных усилителей 9 и Ю и выходным пороговым блоком 4. Устройство работает следующим образом. Переменным магнитным полем преобразователя 2 в контролируемом изделии (не показано) наводятся вихревые токи, магнитное поле которых зависит от сплошности материала изделия и его структуры. Суммарным магнитным полем в индикаторной катушке преобра зователя 2 наводится ЭДС, амплитуда и фаза которой несут информацию о со стоянии изделия. Основным источником информации о несплошности материала изделия является фаза; сигнал с преобразователя 2 усиливается усилителем 5, соответствующим образом фазируется фазовращателем 6 и разлагается на оси фазовой плоскости фазо выми детекторами 7 и 8. Каждая проек ция вектора сигнала поддерживается на заданном уровне при помощи соответствующего усилителя-компенсатора 9 или 10, охваченного обратной св зью через управляемые интегрирующие усилители II или 12, обеспечивающей снижение влияния монотонно действующих шумов, вызванных непрерывно изме нйющимися внешними факторами. Амплитудные значения проекций вектора сиг нала определяются напряжениями устаБОК V устройства 1 и V устройства 2. Получение проекции приращения вектора сигнала, характеризующие наличие дефекта, подаются на вход звена 13 отношений, на выходе которого появля ется -сигнал, пропорциональный танген су угла вектора приращения. Изменяя ОДНО из напряжений уставки, отношение роекций можно перевести в оптимальную зону тангенсоиды, обеспечивающую требуюи юся чувствительность к дефектам, выделение которых в данном случае является более желательным. Таким образом, используя зону нелинейности тангенсоиды, в которой даже незначительное абсолютное изменение проекции вектора приращения обеспечивает значительное нелинейное изменение сигнала на входе выходного порогового блока 4, обеспечивающего фиксацию этого изменения, получают сигнал о наличии дефекта. Необходимо отметить, что такое построение схемы позволяет производить отслеживание только одной проекции вектора, например проекции иа ось X, зафиксировав проекцию небаланса датчика на ось у. На достаточно большом уровне. При этом погрешность выделения сигналов от мелких дефектов не будет возрастать. Формула изобретения Дефектоскоп для контроля металлических изделий, содержащий соединенные последовательно генератор, преобразователь и блок обработки сигналов, состоящий из соединенных последовательно усилителя, фазовращателя и двух фазовых детекторов., подключенных к выходам фазовращателяj и выходной пороговый блок, отличающийся тем, что, с целью повышения точности контроля, он снабжен двумя компенсационными усилителями, входы которых соединены с выходами соответствующих фазовых детекторов, двумя управляемыми интегрирующими усилителями обратной скязи, включенными меаду выходом соответствующего компенсационного усилителя и его вторым входом,, и звеном отношений проекций приращений вектора сигнала на ос.и координат, включенным между выходдаад компенсационных усилителей и выходным пороговым блоком. Источники информа цйи, принятые во внимание при экспертизе 1.Дорофеев А.Л. Электроиндуктивная дефектоскопияk 1967 с. 95-96. 2.Вихретоковый дефектоскоп для контроля железнодороисных крестовин. Дефектоскопия, № 2, 1979, с.19-24 (прототип).

Авторы

Даты

1981-08-30—Публикация

1979-12-12—Подача