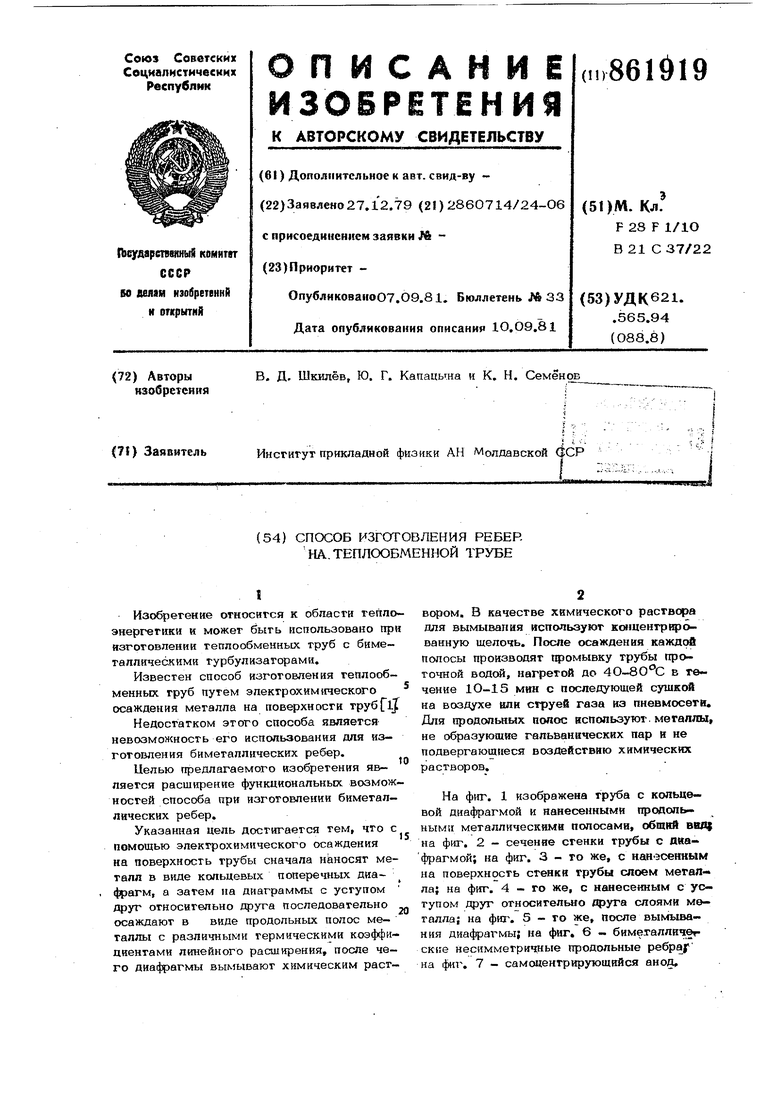

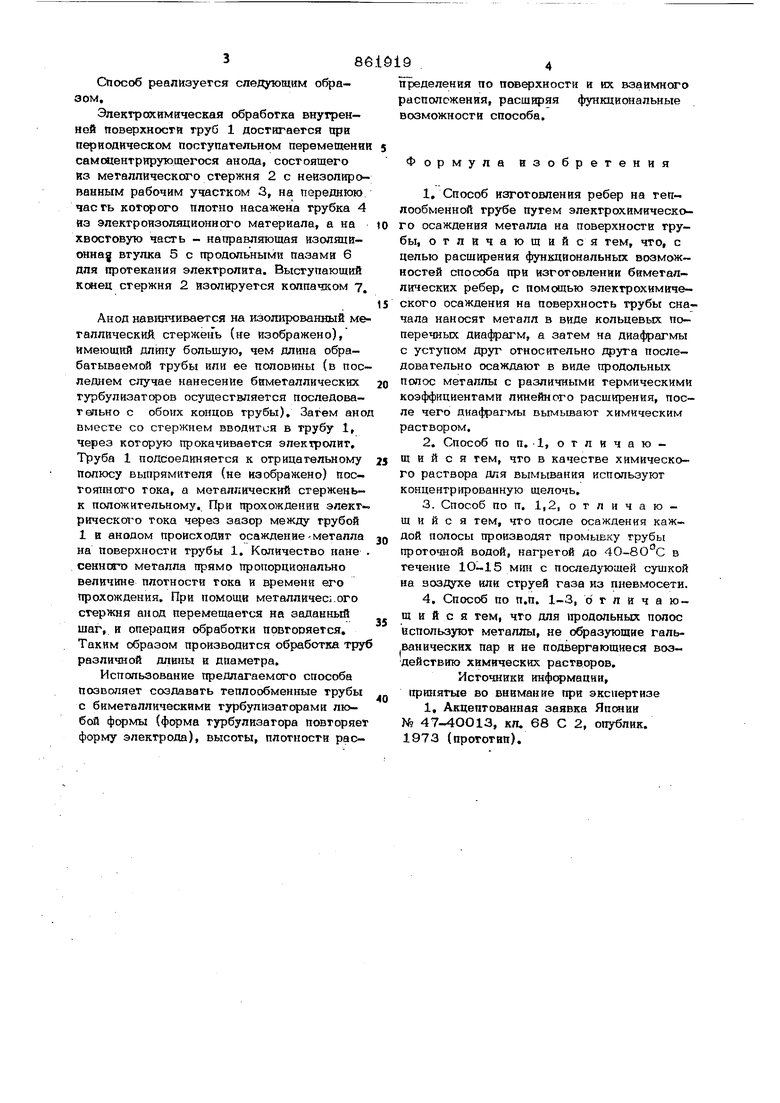

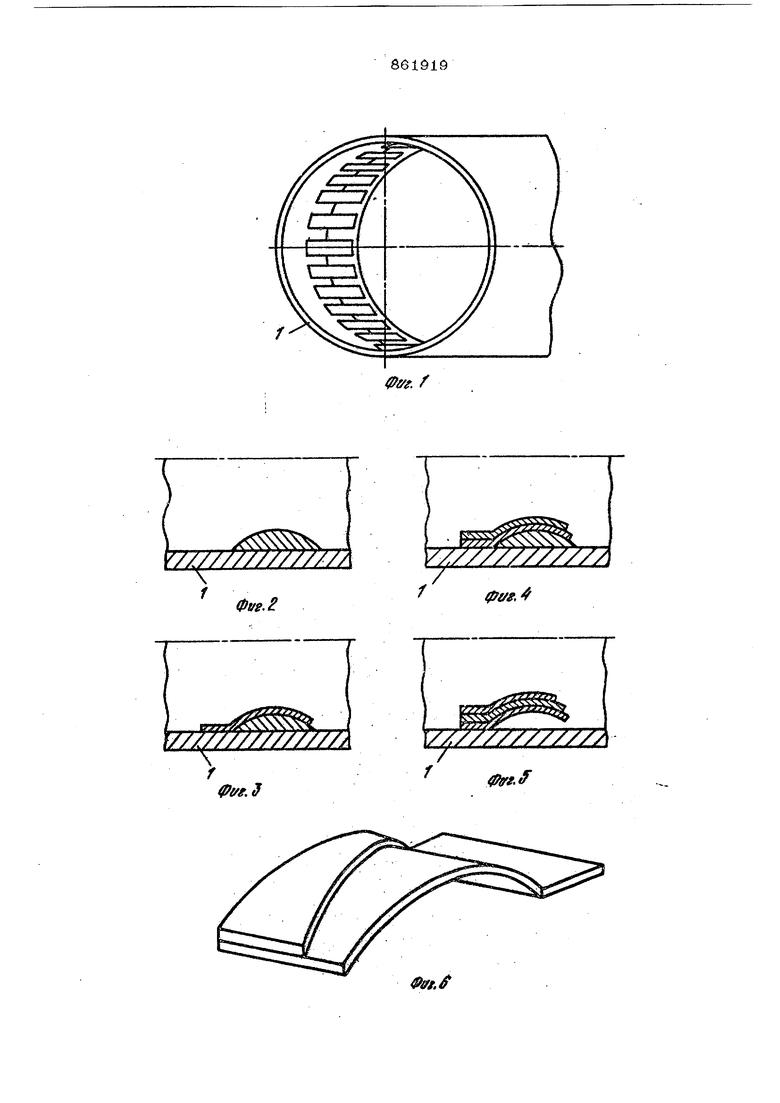

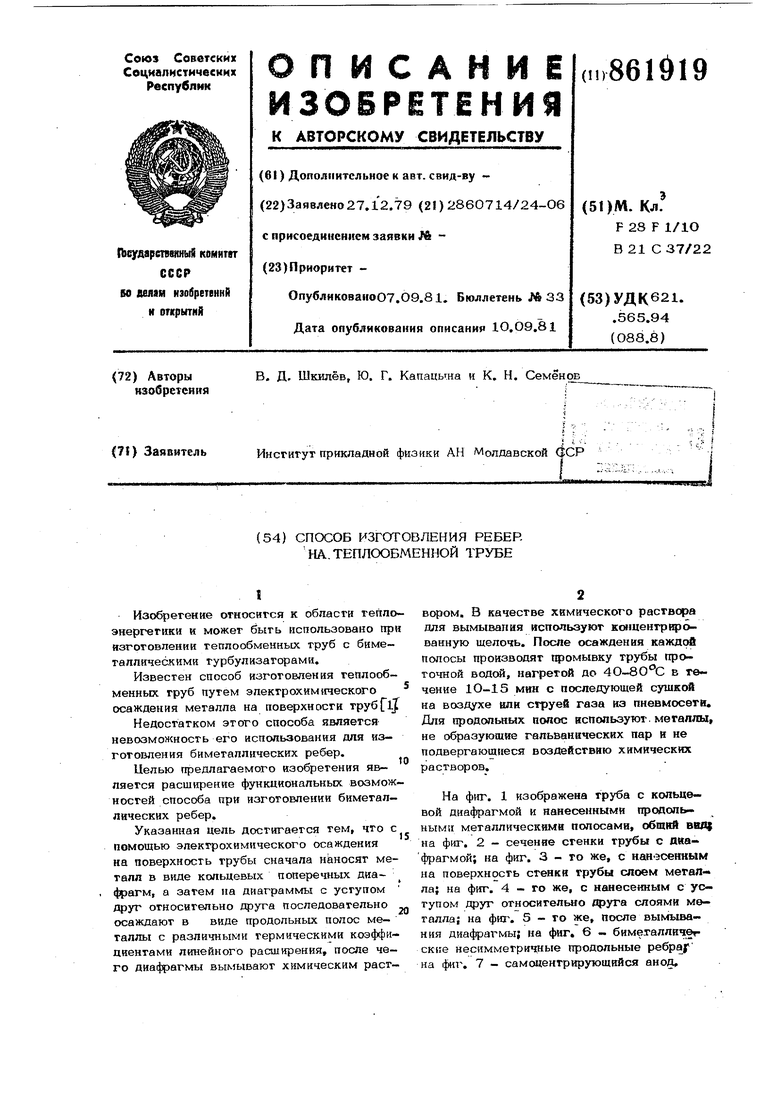

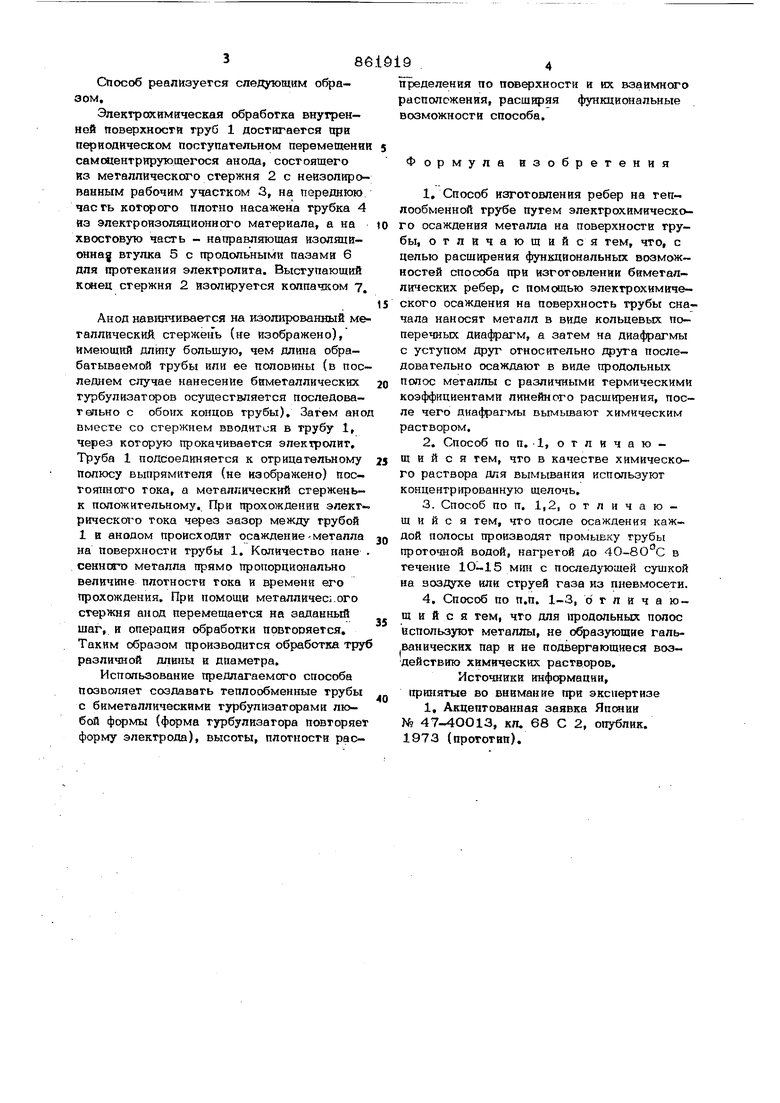

(54) СПОСОБ ИЗГОТОВЛЕНИЯ РЕБЕР. НА.ТЕПЛООБМЕННОЙ ТРУБЕ Изобрегение относигся к области гепло энергегики и можег быть нспользовано при изготовлении теплообменных труб с биметаллическими турбулизаторами. Известен способ изготовлення теплообменных труб путем электрохим41ческого осаждения металла на поверхности TpyOLlJ Недостатком этого способа являетсяневозможность его использования для изготовления биметаллических ребер. Целью предлагаемого изобретения является расширение функциональньсх; воамож. ностей способа ари изготовлении биметаллических ребер. Указанная цель достигается тем, что с помощью электрохимического осаждения на поверхность трубы сначала наносят металл в виде кольцевых поперечных диафрагм, а затем на диаграммы с уступом друг относительно друга последовательно осаждают в виде продольных полос металлы с различными термическими коэффициентами линейного расширения, после чего диафрагмы вымывают химическим раст- вором, в качестве химического раствора для вымывания используют концентр(фованную щелочь. После осаждения каждой полосы производят гфомывку трубы проточной водой, нагретой до 4О-80С в течение 1О-15 мни с последующей сушкой на воздухе или crpyefi газа из пневмосети, Для продотлых полос используют, мегалгад, не образующие гальванических пар и не подвергающиеся воздействию химических растворов. На фиг. 1 изображена труба с кольцевой диафрагмой и нанесенными продопьным 1 металлическими полосами, общий &иц на фиг. 2 - сечение стенки трубы с диафрагмой; на фиг. 3-го же, с нанесенным на поверхность стенки трубы слоем металла; на фиг. 4 - то же, с нанесенным с уступом друг относительно друга слоями металла; на фиг. 5 - то же, после вымывания диафрагмы; на фиг, 6 - биметалличвг cKiie несимметричные продольные pe6paf на фиг. 7 - самоцентрирующийся анод. 386 Способ реализуется следующим образом. Электрохимическая обработка внутренней поверхности труб 1 достигается при периодическом поступательном перемещени самоцентрирутощегося анода, состоящего из металлического стержня 2 с неизолированным рабочим участком 3, на переднюю часть которого Плотно насажена трубка 4 из электроизоляционного материала, а на хвостовую часть - направляпюшая изоляциOHHaig втулка 5 с продольными пазами 6 для протекания электролита. Выступающий конец стержня 2 изолируется колпачком 7. Анод навиаяивается на изолированный ме таллический стержень (не изображено), имеющий длину большую, чем длина обрабатываемой трубы или ее половины (в последнем случае нанесение биметаллических турбулизаторов осуществляется последовательно с обоих концов трубы). Затем ано вместе со стержнем вводится в трубу 1, через которую прокачивается электролит. Труба 1 подсоединяется к отрицательному полюсу выпрямителя (не изображено) поотошгаого тока, а металлический стерженьк положительному,. При прохождении элект рического тока через зазор между трубой 1 и анодом происходит осаждение -металла на поверхности трубы 1. Количество нане сенного металла прямо пропорционально величине плотности тока и времени его прохождения. При помощи металлического стержня анод перемещается на заданный шаг, и операция обработки повторяется. Таким образом производится обработка тру различной длины и диаметра. Использование предлагаемого способа позволяет создавать теплообменные трубы с биметаллическими турбулизаторами любой формы (форма турбулизатора повторяет форму электрода), высоты, плотности рас- 9 пределения по поверхности и их взаимного расположения, расширяя функциональные возможности способа. Формула йзобретени 1,Способ изготовления ребер на теплообменной трубе путем электрохимического осаждения металла на поверхности трубы, отличающийся тем, что, с целью расширения функциональных возможностей способа при изготовлении биметаллических ребер, с помощью электрохимического осаждения на поверхность трубы сначала наносят металл в виде кольцевых поперечных диафрагм, а затем на диафрагмы с уступом друг относительно прута последовательно осаждают в виде продольных полос металлы с различными термическими коэффициентами линейного расширения, после чего диафрагмы вымывают химическим раствором, 2,Способ по п,-1, отличающийся тем, что в качестве химического раствора для вымывания используют концентрированную щелочь, 3,Способ по п, 1,2, отличающийся тем, что после осаждения каждой полосы производят промывку трубы проточной водой, нагретой до 40-8О С в течение 1О-15 мин с последующей сушкой на воздухе или струей газа из пневмосети. 4,Способ по п,п, 1-3, отличающийся тем, что для продольных полос Используют металлы, не образующие гальванических пар и не подвергающиеся воздействию химических растворов. Источники информации, принятые во внимание при экспертизе 1, Акцептованная заявка Японии № 47-4ОО13, кл, 68 С 2, опублик, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНАЯ ЯЧЕЙКА С ФОНТАНИРУЮЩИМ СЛОЕМ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ВЫДЕЛЕНИЯ МЕТАЛЛОВ | 2003 |

|

RU2324770C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ | 1993 |

|

RU2082517C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОФУНКЦИОНАЛЬНОГО КОРРОЗИОННО-СТОЙКОГО ЭЛЕКТРОДА | 2011 |

|

RU2456379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ | 1999 |

|

RU2149743C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ОРЕБРЕНИЯ ТРУБЫ ТЕПЛООБМЕННИКА | 2015 |

|

RU2615096C2 |

| Способ гальванопластического изготовления пористого ячеистого материала | 1988 |

|

SU1640208A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРРОЗИОННОСТОЙКОГО ЭЛЕКТРОДА | 2013 |

|

RU2533387C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ АКТИВАЦИИ ВОДЫ И ВОДНЫХ РАСТВОРОВ | 2004 |

|

RU2251532C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ИЛИ ПРОВЕДЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ПРОЦЕССА | 1992 |

|

RU2036981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ | 1972 |

|

SU423547A1 |

UT/////////////

0t/g,

0ygJ

/

0ffg.

Авторы

Даты

1981-09-07—Публикация

1979-12-27—Подача