Уровень техники

Извлечение металлов из ячеек с подвижным слоем известно в данной области техники как очень привлекательная технология, хотя и все еще далекая от реального промышленного применения. Осаждение металла в подвижном слое впервые было описано как усовершенствование более общей концепции осаждения металла в кипящем (псевдоожиженном) слое (см., например, патент США 4141804) Скоттом и др. в патенте США 4272333. Слой металлических шариков поднимается струей жидкого электролита до тех пор, пока он не пройдет верхнюю кромку металлического катода, переливаясь в камеру, ограниченную таким катодом и полупроницаемой диафрагмой, отделяющую падающий слой от анода. Падающий слой, таким образом, катодно поляризован, и ионы металла в электролите могут разряжаться на шариках, вызывая их рост. Этот известный способ позволяет подавать шарики в качестве маленьких затравочных кристаллов и выгружать их из ячейки после достижения требуемого увеличения размера, но имеет очевидный недостаток, будучи по существу периодическим процессом. Кроме того, такая ячейка должна функционировать как единичная ячейка и не имеет возможности для эффективного укладывания в виде пакетной конструкции, и поэтому ее производительность в расчете на единичный объем или на единичную площадь поверхности установки очень ограничена.

Значительное усовершенствование этой концепции предложено в описании патентов США 5635051 и 5958210, направленных на электрохимическое выделение цинка. В этом случае катодное отделение содержит фонтанирующий слой, образованный за счет восходящего движения, подаваемого в вытяжную трубу электролита, и разделяемый на две зоны в областях падения, расположенных на двух сторонах этой трубы. Катодное и анодное отделения разделены посредством ионопроницаемого барьера, такого как ионообменная мембрана или тому подобное. Анолит и католит разделены физически, и поэтому попадание растущих шариков снова в анодное отделение исключено, а проход осаждаемых ионов из анодного отделения в катодное отделение разрешен. Эта ячейка в некоторой степени лучше, чем ячейка, раскрытая в патенте США 4272333, с точки зрения производительности, будучи достаточно плоской, и даже предусматривает возможность параллельного расположения множества вытяжных труб и соответствующих зон падающих гранул с увеличением ее размера по меньшей мере по одному измерению. Тем не менее, осаждение, раскрытое в этом патенте, является все еще типичным периодическим процессом, причем истощению по ионам металла в камере анолита должна противодействовать осторожная процедура восстановления содержания с тем, чтобы поддержать определенную стабильность условий в ячейке.

Задачей настоящего изобретения является создание ячейки с фонтанирующим слоем для извлечения металла из растворов металла, которая позволяет преодолеть недостатки предшествующего уровня техники.

Согласно другому аспекту задачей настоящего изобретения является создание способа электрохимического выделения металла из несущего ионы металла электролита, который позволяет преодолеть недостатки предшествующего уровня техники.

Раскрытие изобретения

Согласно первому аспекту изобретение заключается в ячейке-элементе электрохимического выделения с фонтанирующим слоем, которая может быть спакетирована в виде батареи эквивалентных элементов модульным образом.

Согласно другому аспекту изобретение заключается в ячейке-элементе электрохимического выделения с фонтанирующим слоем, содержащей катодный кожух, ограниченный катодной пластиной и снабженный вытяжной трубой, способной вызывать образование (устанавливать режим) фонтанирующего слоя растущих металлических шариков (гранул); анодную пластину, снабженную выступами для механического удержания металлического анода и передачи к нему электрического тока; и одну изоляционную полупроницаемую диафрагму, отделяющую катодное и анодное отделения, которая допускает свободный проход электролита, но при этом затрудняет проход металлических шариков.

Согласно еще одному аспекту изобретение заключается в батарее из собранных в пакет ячеек-элементов электрохимического выделения с фонтанирующим слоем, каждая из которых ограничена анодной пластиной и катодной пластиной, причем каждая анодная пластина приведена в контакт с катодной пластиной смежной ячейки, предпочтительно - посредством контактных полос.

Согласно еще одному аспекту изобретение заключается в способе электрохимического выделения металлов из растворов металлов посредством контролируемого роста фонтанирующих металлических шариков, осуществляемом в батарее модульных ячеек-элементов, в которых допускается свободная циркуляция электролита между анодным и катодным отделениями при протекании через изоляционную полупроницаемую диафрагму.

Эти и другие аспекты будут очевидны из следующего описания.

Краткое описание чертежей

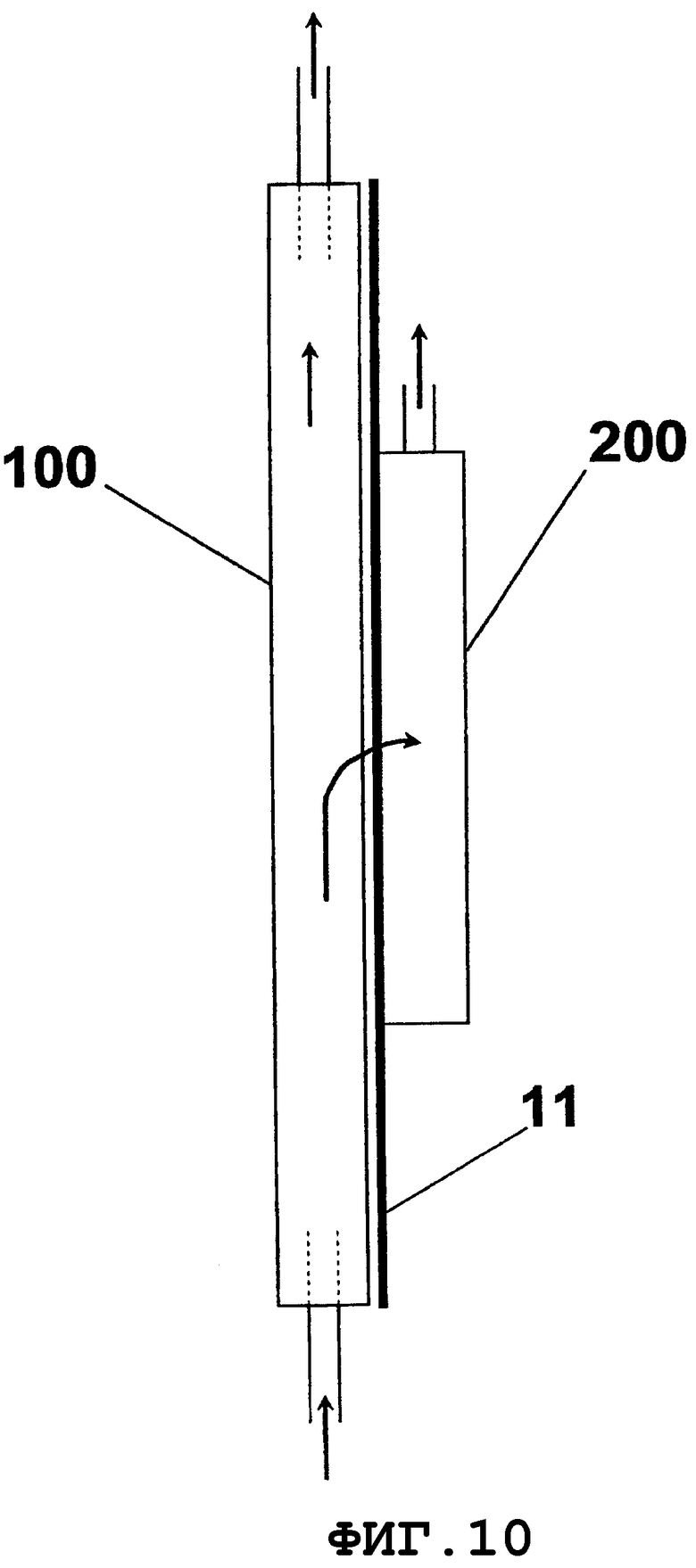

Фиг.1 представляет собой вид сзади катодного кожуха ячейки электрохимического выделения с фонтанирующим слоем согласно предпочтительному варианту осуществления изобретения.

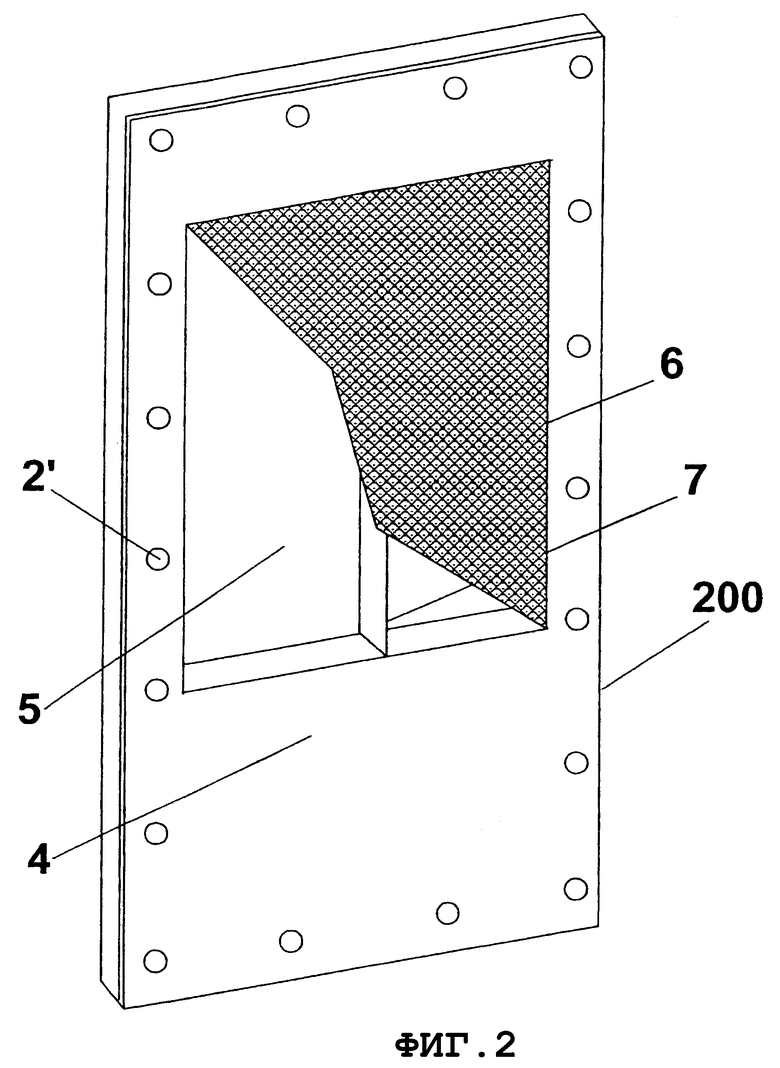

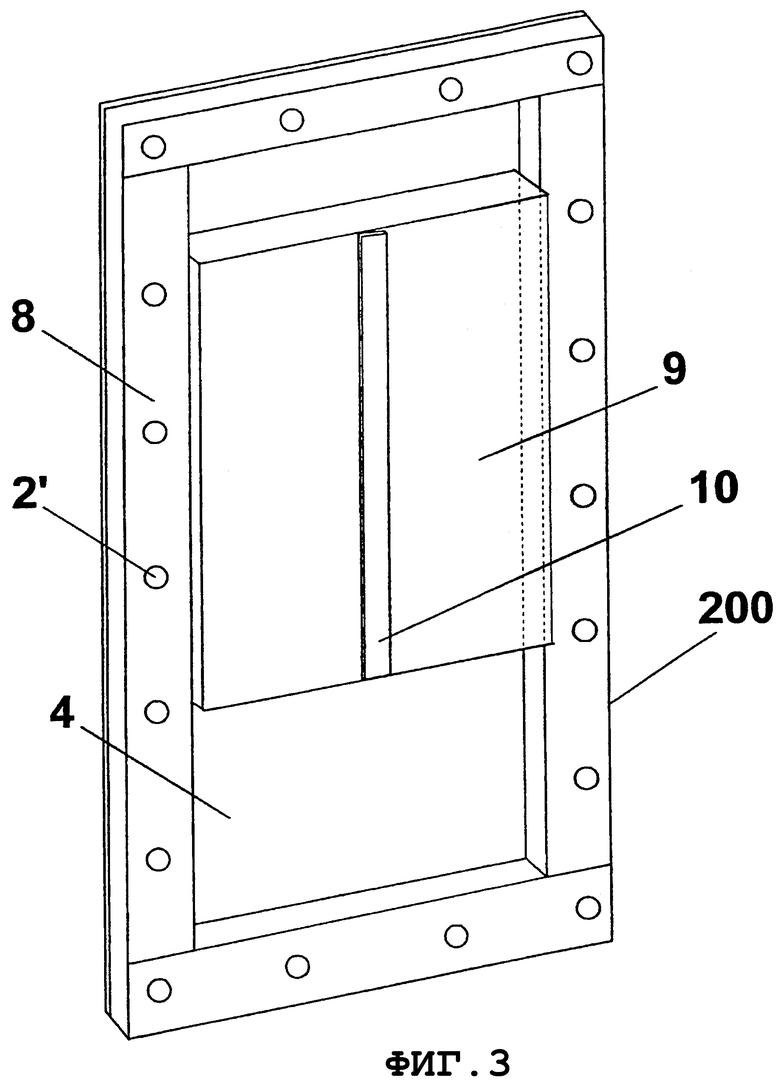

Фиг.2 и фиг.3 представляют собой соответственно вид спереди и сзади анодного кожуха ячейки электрохимического выделения с фонтанирующим слоем согласно предпочтительному варианту осуществления изобретения.

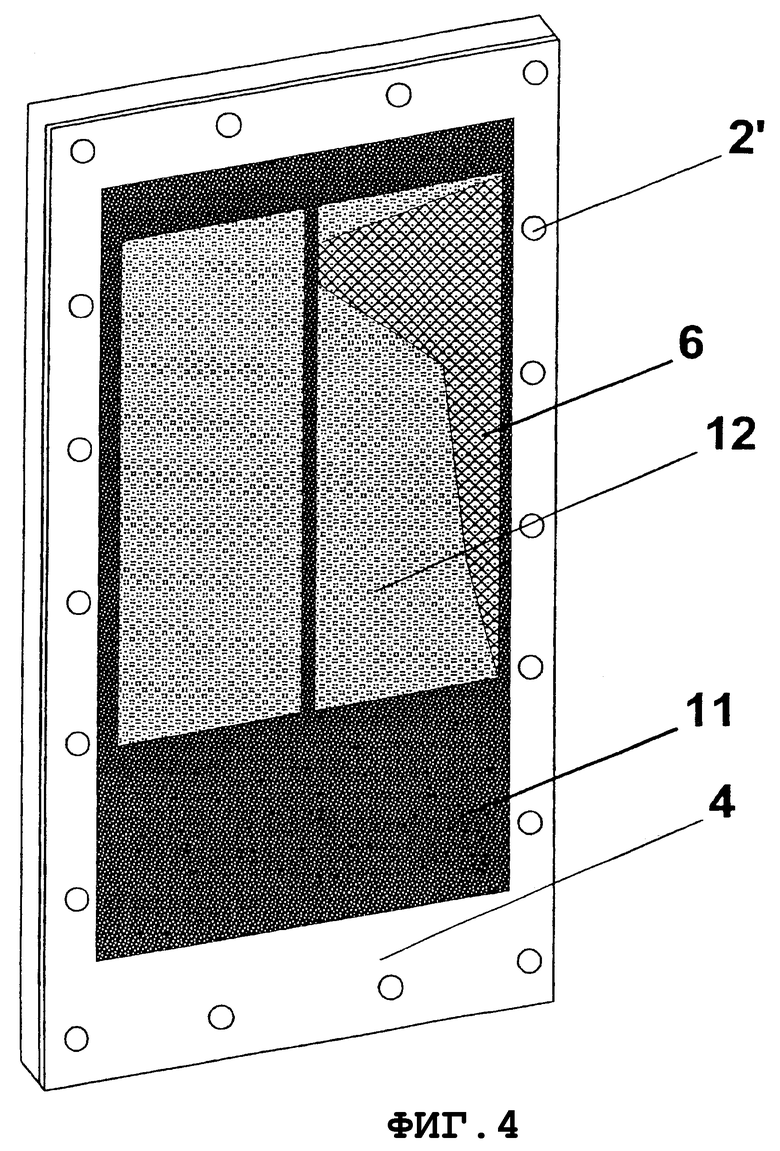

Фиг.4 представляет собой тот же вид спереди анодного кожуха, как и на фиг.2, дополнительно включающего в себя изоляционную диафрагму полного сечения согласно одному варианту осуществления изобретения.

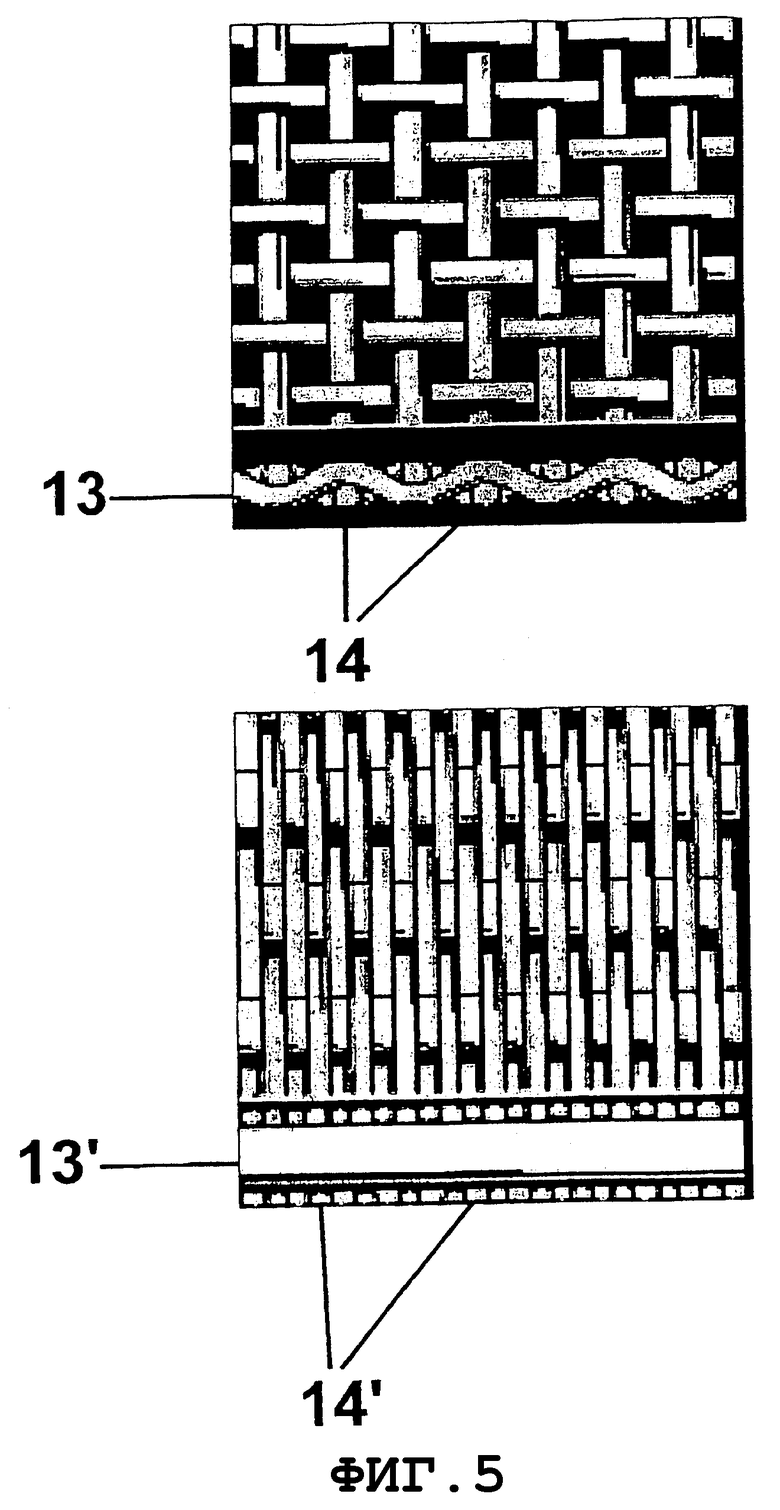

Фиг.5 показывает геометрические параметры двух типов полотна, которые могут альтернативным образом использоваться для выполнения диафрагмы по фиг.4.

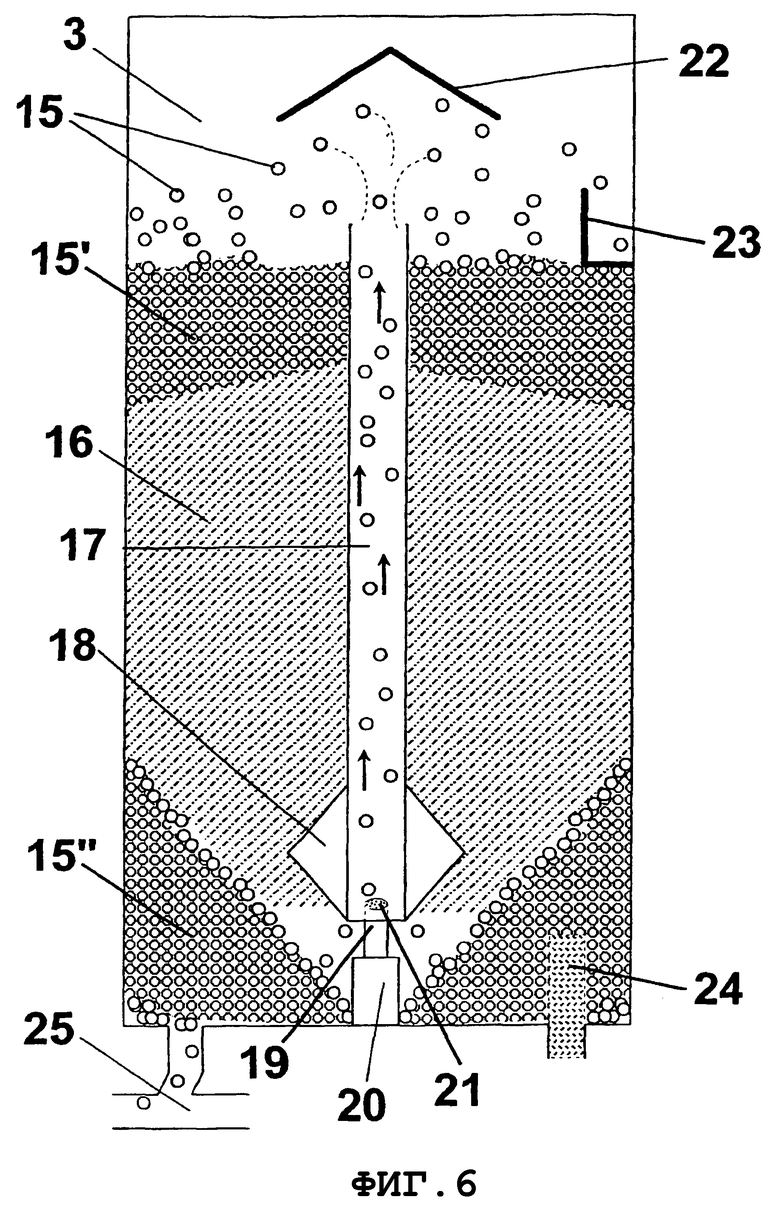

Фиг.6 представляет собой вид спереди катодного отделения ячейки, содержащего вытяжную трубу, вызывающую образование фонтанирующего слоя металлических шариков на двух своих сторонах.

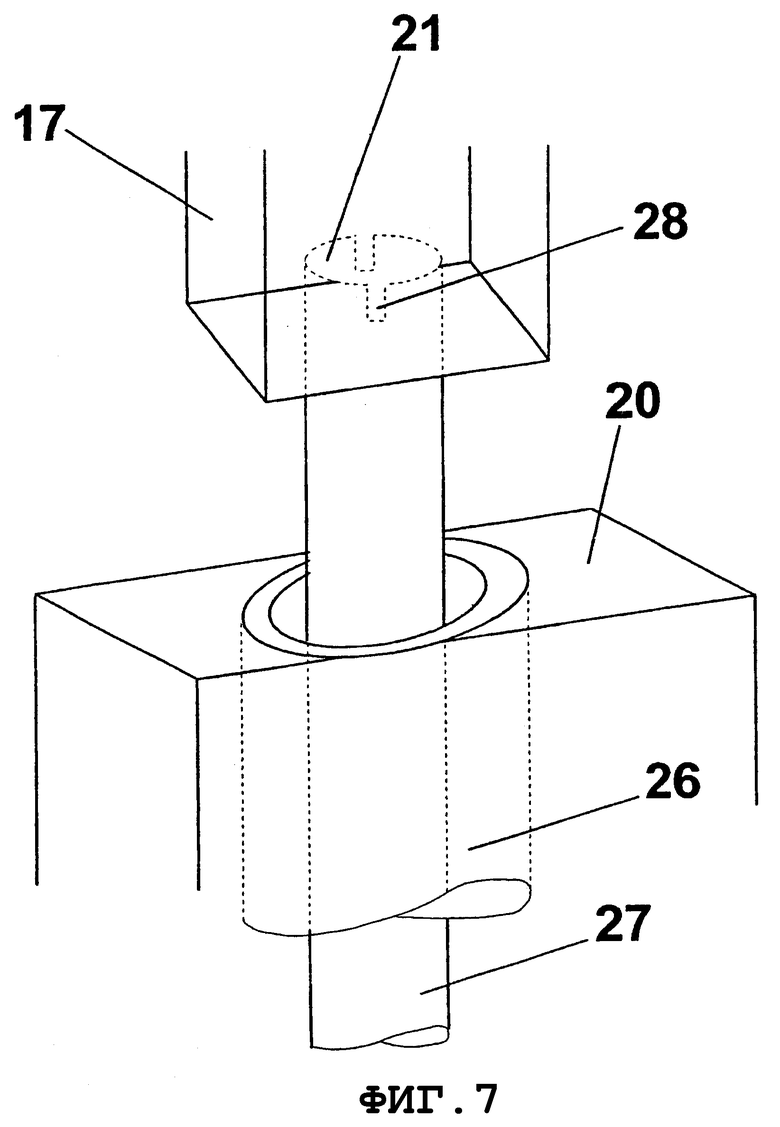

Фиг.7 представляет собой эскиз двойного сопла для питания вытяжной трубы ячейки согласно особенно предпочтительному варианту осуществления изобретения.

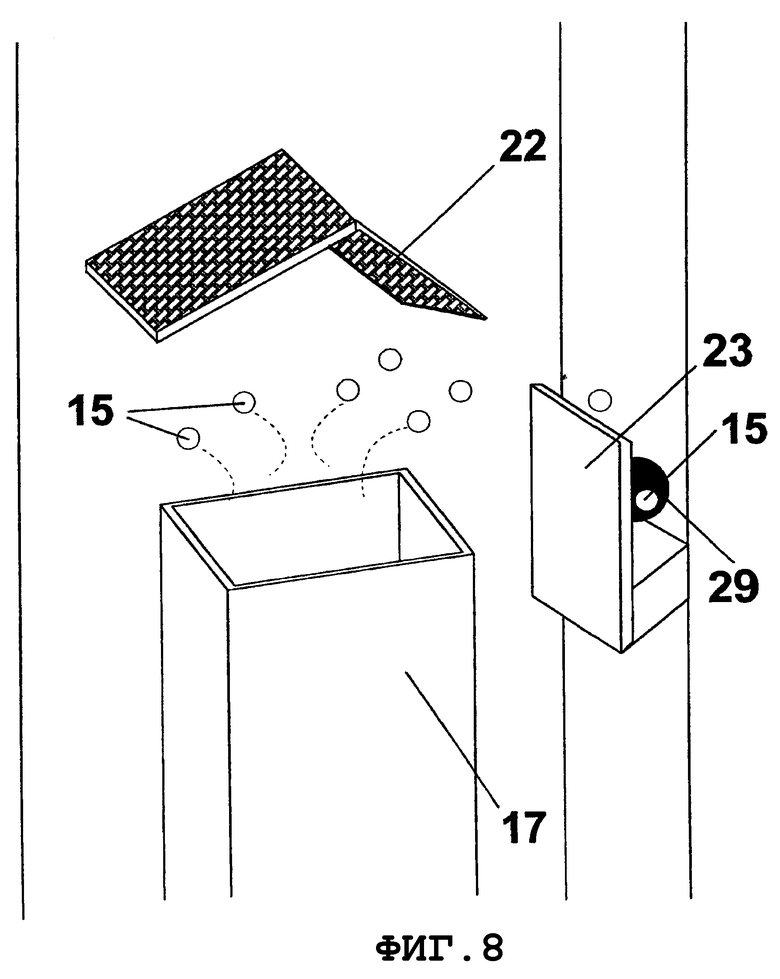

Фиг.8 представляет собой увеличенный вид верхней области вытяжной трубы, показанной на фиг.6, включающей в себя отражатель для управления высотой фонтанирующего слоя и элемент переливной системы согласно предпочтительному варианту осуществления изобретения.

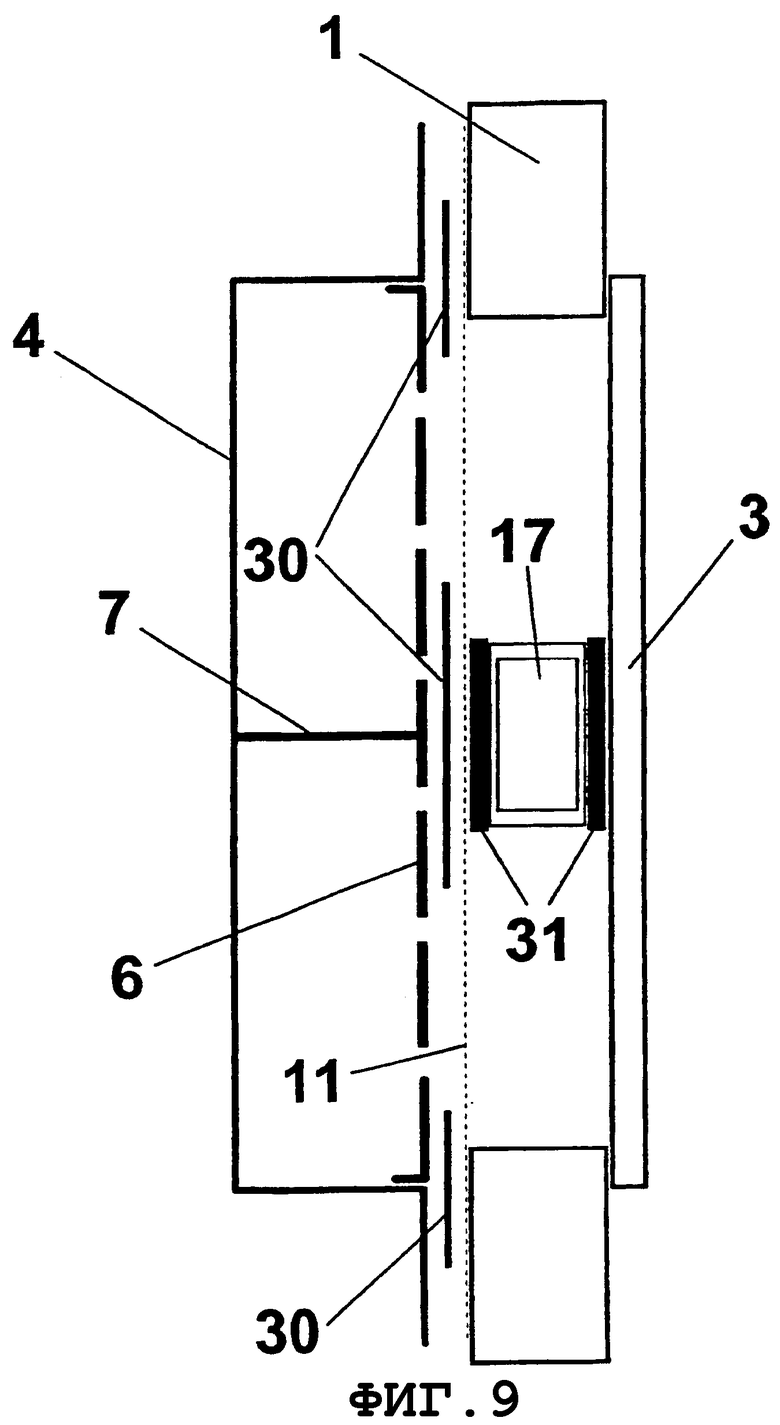

Фиг.9 представляет собой вид ячейки сверху в сечении, показывающий изоляционные элементы для вытяжной трубы и диафрагму согласно предпочтительному варианту осуществления изобретения.

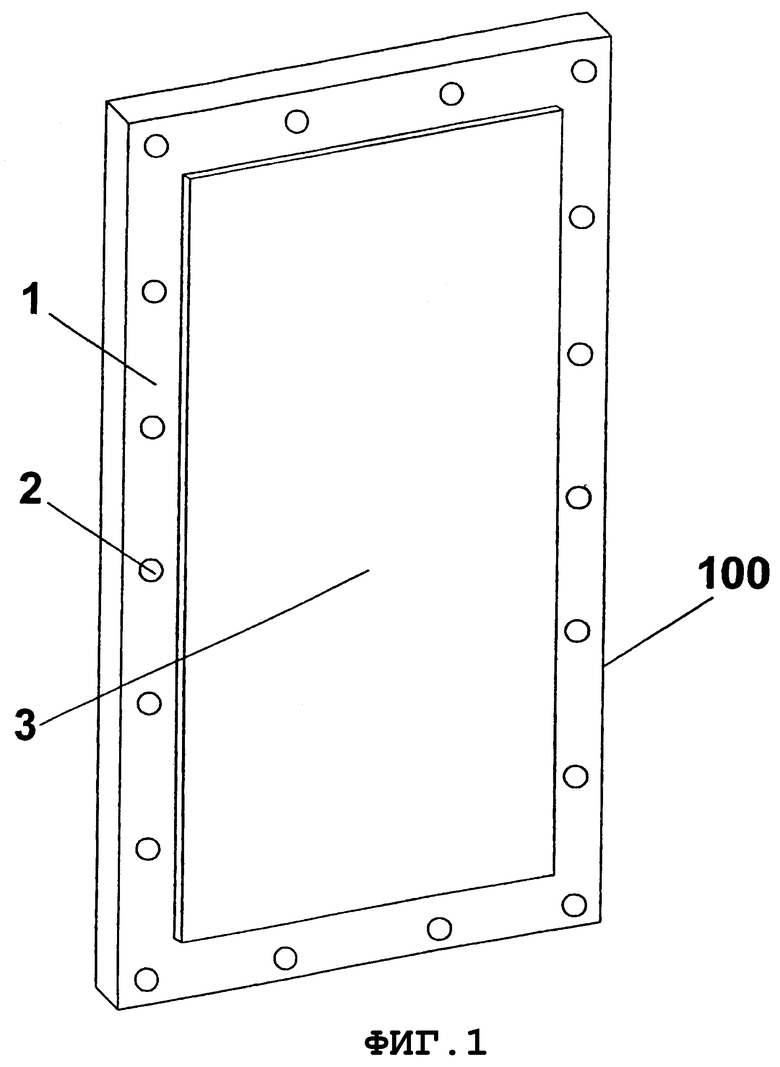

Фиг.10 представляет собой схему циркуляции электролита в ячейке согласно изобретению.

Подробное описание изобретения

Изобретение будет описано со ссылками на прилагаемые примерные чертежи, однако это не означает, что изобретение ими ограничено.

Ячейка согласно изобретению сконструирована предпочтительным образом так, чтобы функционировать в качестве элемента пакетной батареи из эквивалентных ячеек, хотя она также может использоваться в качестве единичной ячейки для электрохимического выделения металлов.

Ячейка согласно изобретению приспособлена для осуществления электрохимического выделения множества различных металлов, включая медь, олово, марганец, цинк, никель, хром и кобальт, но не ограничиваясь ими.

Ячейка-элемент согласно изобретению содержит катодный кожух и анодный кожух, каждый из которых ограничен металлической пластиной. Анодная металлическая пластина такой ячейки приспособлена для электрического соединения непосредственно с катодной пластиной смежной ячейки в пакетной батарее; в предпочтительном варианте осуществления это электрическое соединение осуществляют посредством сжимания вместе множества единичных ячеек-элементов в пакет так, что каждая единичная ячейка-элемент может быть удалена и/или заменена в любое время, например, с целью текущего ремонта, при снятии прижимающего давления и извлечении ячейки. Катодный кожух предпочтительно выполнен из нержавеющей стали, но для многих областей применения подходят другие материалы, такие как никель или титан. В предпочтительном варианте осуществления катодный кожух выполнен из набора прямоугольных прутков из нержавеющей стали с приваренной к ним катодной пластиной.

Обращаясь к фиг.1, там показана задняя сторона катодного кожуха (100), снабженного отверстиями (2) под болты во фланце или, в более общем случае, в его периферийной области (1), имеющей форму рамки; к ней прикреплена катодная пластина (3), предпочтительно из того же материала, что и периферийная рамка (1). В предпочтительном варианте осуществления прутки, образующие периферийную рамку (1), сваривают друг с другом по углам, а затем к периферийной рамке (1) приваривают катодную пластину (3). Для работы единичной ячейки может оказаться полезным снабдить катодный кожух (100) прозрачным окном (не показано) для наблюдения за поведением фонтанирующего слоя. Такое окно может также быть полезной деталью в случае крайних ячеек в батарее ячеек. Соединение катодной пластины (3) с периферийной рамкой (1) обеспечивает образование углубленного участка на другой (передней) стороне катодного кожуха (100), чьи признаки будут детально рассмотрены позже.

Анодная пластина предпочтительно изготовлена из металлического листа; обычно для этой цели используют вентильный металл для того, чтобы обеспечить выдерживание агрессивных условий анодной среды, при этом титан или титановые сплавы особенно предпочтительны также из соображений стоимости и обрабатываемости. Как показано на фиг.2, анодный лист (4), образующий основное тело анодного кожуха (200), также снабжен отверстиями (2') под болты, которые выполнены в соответствии с отверстиями (2) под болты катодного кожуха (100) и используются совместно с ними для скрепления двух кожухов вместе. Анодный кожух (200) также имеет углубленный участок (5), обычно соответствующий области падения фонтанирующего слоя, где происходит осаждение металла на растущие шарики, как будет рассмотрено подробно позже. Анод (показан с частичным вырывом как (6)) монтируют в соответствии с углубленным участком (5); соединение анода (6) с анодной пластиной ((9) на фиг.3) осуществляют посредством проводящих выступов (7). Так как в процессах электрохимического выделения металлов анодная реакция в большинстве случаев является выделением кислорода, анод (6) будет предпочтительно снабжен каталитическим покрытием для выделения кислорода, как известно в данной области техники. Анод может быть, например, перфорированной титановой конструкцией, такой как пробитый или «расширенный» (растянутый) лист или сетка, снабженной покрытием из благородного металла или оксида благородного металла.

Только один выступ (7) показан на фиг.2, однако специалисту в данной области техники очевидно, что обычно более полезным является множество выступов (7). По меньшей мере один из выступов (7) должен быть электрически проводящим для обеспечения электропроводности между анодной пластиной и анодом (6), а выступы других типов могут действовать просто в качестве разделителей и быть выполнены из непроводящего материала, такого как пластмасса. На фиг.2 согласно особенно предпочтительному варианту осуществления проводящий выступ (7) выполнен в форме ребра; специалисту в данной области техники будет очевидно, что для такого выступа также может подходить другой тип геометрии.

Предпочтительная конструкция анодного кожуха (200) будет пояснена с помощью эскиза его вида сзади на фиг.3. Как показано там, анодный лист (4), который образует основное тело анодного кожуха (200), предпочтительно снабжают усиливающей рамкой (8), также действующей как фланец, в которой простираются ее отверстия (2') под болты. В предпочтительном варианте осуществления к усиливающей рамке (8) приваривают анодную пластину (9); впоследствии к передней стороне анодного листа (4) приваривают проводящие выступы ((7) на фиг.2). В варианте осуществления согласно фиг.3 показана контактная полоса (10), прикрепленная к задней стороне анодной пластины; тем не менее, специалисту в данной области техники очевидно, что в большинстве случаев будет использоваться множество контактных полос (10), зависящее от размеров ячейки и обеспечивающее протекание всего электрического тока, требуемого в данном процессе. Здесь контактная полоса (10) показана прикрепленной к анодной пластине (9), но она может также быть прикрепленной к катодной пластине (3) или к ним обеим, хотя это и является менее предпочтительным вариантом осуществления. В предпочтительном варианте осуществления контактные полосы (10) являются биметаллическими элементами с титановой лицевой стороной, приваренной к титановой анодной пластине (9), и медной, никелевой или серебряной другой лицевой стороной, обеспечивающей улучшенный электрический контакт с катодной пластиной (3). В предпочтительном варианте осуществления проводящие выступы (7), анодная пластина (9) и часть контактной полосы (10), обращенная к анодной пластине (9), выполнены из одинакового материала, например, титана или его сплава, и сварены вместе за один проход, например, лазерной сваркой. Контактные полосы (10) могли бы преимущественно быть помещены также между проводящими выступами (7) и анодной пластиной (9).

Два этих кожуха (100) и (200) сначала скрепляют болтами или иным образом зажимают вместе с образованием единичной ячейки-элемента, затем единичные ячейки-элементы собирают друг с другом в виде пакетной батареи при достаточном давлении таким образом, что контактные полосы (10) могут эффективно передавать электрический ток из анодного отделения к катодной пластине (3) смежной ячейки; когда контактные полосы (10) не используются, может осуществляться прямой контакт от катодной пластины (3) к анодной пластине (9), однако это будет менее предпочтительным решением, так как контактная поверхность будет больше, что потребует большей прижимной силы, для приложения того же давления; более того, если в качестве анодной пластины (9) используют титан или другие вентильные металлы, то электрический контакт будет в конечном итоге портиться со временем из-за образования и роста оксида.

Ячейки электрохимического выделения металлов могут быть либо раздельного, либо нераздельного типа согласно различным технологиям; в ячейках раздельного типа, таких как ячейки в соответствии с описанием патентов США 5635051 и 5958210, будет более обременительным достижение процесса непрерывного типа. Согласно наилучшему способу осуществления изобретения ячейка является нераздельной ячейкой, в которой нет отдельных анолита и католита, а вместо этого есть единый электролит, протекающий из одного отделения к другому. Тем не менее, механический сепаратор является необходимым, чтобы исключить попадание катодно поляризованных растущих шариков в анодное отделение. Это достигается посредством полупроницаемой диафрагмы, как проиллюстрировано на фиг.4.

Фиг.4 показывает перекрывание диафрагмой (11) анодного отделения по фиг.2. Диафрагма (11) показана здесь как прокладка полного сечения, вносящая вклад в изоляцию внешней периферии, однако этот признак не является обязательным. Ее кромки показаны находящимися внутри по отношению к отверстиям (2') под болты, но она может также быть больше и иметь (совпадающие) перфорационные отверстия для болтов. Одним из существенных признаков диафрагмы (11) является то, что она должна быть электрически изолирующей, так как она находится в контакте как с анодом (6), так и с катодно заряженными металлическими шариками. Другим существенным признаком диафрагмы (11) является то, что она должна быть снабжена по меньшей мере одной пористой или перфорированной областью (12), обеспечивающей циркуляцию электролита, обычно в соответствии с углубленным участком (5) анода и, таким образом, с областью осаждения фонтанирующего слоя. Перфорационные отверстия этой области должны быть достаточно узкими, чтобы исключить пропускание даже самых маленьких шариков фонтанирующего слоя, так что обычно им придают меньший размер, чем самые крошечные затравочные кристаллы металла, подаваемые в ячейку в качестве исходного материала. Диафрагма может также быть полностью перфорированной или пористой и совсем не выполнять функции прокладки. Перфорированная область (12) диафрагмы (11) является ее подлинной отличительной частью: многие изоляционные материалы были испытаны на пригодность в качестве диафрагмы, но только немногие из них эффективно работают, особенно вследствие того факта, что столб металлических шариков фонтанирующего слоя, который в некоторых случаях может быть выше 1 метра, оказывает тяжелую нагрузку на диафрагму, тем самым приводя к сильному трению.

В предпочтительном варианте осуществления изоляционную диафрагму получают просто нанесением изоляционного покрытия на поверхность анода (6), обращенную к фонтанирующему слою, в то время как анодная реакция протекает на противоположной поверхности. В этом случае анод (6) должен иметь перфорированную конструкцию с подходящими перфорационными отверстиями, чтобы исключить проникновение шариков в анодный кожух (200), в то же время допуская свободную циркуляцию электролита. Изоляционное покрытие предпочтительно является керамическим покрытием, таким как оксид вентильного металла (причем предпочтительны оксиды титана или циркония) или карбид кремния. Особенно предпочтительными являются керамические покрытия, полученные плазменным напылением. Согласно альтернативному варианту осуществления изоляционное покрытие может быть полимерным покрытием, предпочтительно полученным из фторированного полимера, такого как ПТФЭ (политетрафторэтилен) или ЭХТФЭ (этилен-хлортрифтор-этилен).

В некоторых случаях тот факт, что перфорационные отверстия перфорированной или пористой области (12) диафрагмы (11) являются меньшими, чем самые крошечные, подаваемые в ячейку шарики, не является действительно достаточным для того, чтобы предотвратить прохождение определенного количества металла в анодное отделение и растворение его там. Это обычно обусловлено тем фактом, что некоторые крошечные шарики могут застревать в перфорационных отверстиях и из-за градиента потенциала частично растворяться на одной стороне, в то же время увеличиваясь на противоположной стороне. Иногда сферический шарик может даже приобретать игольчатую форму посредством этого механизма до тех пор, пока он не станет достаточно тонким для того, чтобы проходить на анодную сторону, растворяясь там. В других случаях трение выпадающего слоя является настолько сильным, что частицы могут испытывать некоторый эффект дробления. По меньшей мере в случае электрохимического выделения меди эти явления часто имеют место на практике. Поэтому удобно снабжать изоляционную диафрагму (11) особенно извилистыми каналами, которые предотвращают легкое просачивание частиц с измененной формой, но без слишком сильного затруднения циркуляции электролита. Для этой цели наиболее подходят полотняные материалы, а особенно - текстильные полотна (ткани). Тканое полотно из сложного полиэфира особенно хорошо отвечает требованиям задерживания шариков, сопротивления трению, изоляционных свойств и стоимости. Полотняные переплетенные материалы удовлетворяют всем этим требованиям; полотняные переплетенные материалы характеризуются наличием основных и уточных нитей (проволок) одинакового диаметра, причем уточные нити переменно проходят над и под каждой последующей основной нитью. Это проиллюстрировано в верхней части фиг.5, где уточная нить обозначена позицией (13), а основные нити - позицией (14). В предпочтительном варианте осуществления, однако, полотно для диафрагмы (11) является тканым в виде обратного голландского переплетения, как показано в нижней части фиг.5, где уточные нити (проволоки) (13') имеют больший диаметр, чем основные нити (14'), приводя, таким образом, к тому, что количество основных ячеек является большим, чем количество уточных ячеек. В предпочтительном варианте осуществления диаметры уточной и основной нитей, тем не менее, близки, причем их отношение составляет не более 1,5. Особенное предпочтительное отношение диаметра уточной нити к диаметру основной нити составляет 5:4.

Другим важным параметром полотна является отношение между шагом основной нити (то есть средним расстоянием между двумя смежными основными нитями) и диаметром основной нити, которое предпочтительно должно составлять более 3.

Предпочтительная толщина выполненной из полотна диафрагмы составляет между 0,4 и 0,6 мм.

На фиг.6 показано внутреннее пространство катодной камеры, соответствующее углублению, ограниченному периферийной рамкой (1) катодного кожуха (100) (см. фиг.1) и катодной пластиной (3). Катодная камера является местом, в котором вызывают образование (устанавливают режим) фонтанирующего слоя металлических шариков (15) посредством электролита, циркулирующего через вытяжную трубу (17). Вытяжная труба (17) предпочтительно имеет прямоугольное сечение и заполняет пространство между катодной пластиной (3) и диафрагмой (11), так что она может действовать в качестве элемента упрочнения конструкции. Так как в этом случае вытяжная труба испытывает часть прикладываемого к ячейке прижимного давления, она будет предпочтительно выполнена из устойчивого к коррозии, механически прочного материала, такого как нержавеющая сталь или титан. Две основные поверхности вытяжной трубы, контактирующие с катодной пластиной (3) и диафрагмой (11), должны быть предпочтительно покрыты изоляционным материалом, таким, например, как покрытие из ПТФЭ или другое полимерное покрытие. Например, покрытие из ПТФЭ может быть нанесено с помощью распыления и термической усадки.

Также могут быть преимущественным образом использованы изоляционные ленты, такие как пенистые ленты. В предпочтительном варианте осуществления, не показанном на чертеже, вытяжная труба (17) снабжена увеличенным входным отверстием, например, имеющим ширину, эквивалентную двойной ширине трубы. В более предпочтительном варианте осуществления нижняя часть вытяжной трубы (17) снабжена стреловидными элементами (18), которые в значительной степени улучшают циркуляцию в фонтанирующем слое. Угол стреловидных элементов по отношению к горизонтали должен предпочтительно составлять между 60 и 80°, причем предпочтительны значения, близкие к 70°.

На чертеже показано, как шарики (15) двигаются вверх в вытяжной трубе (17), выходят оттуда и формируют две зоны (два зазора) (15') на каждой из сторон вышеупомянутой трубы, двигаясь затем вниз в области падения (16). Это происходит в том случае, когда вытяжная труба (17) размещена в центре катодной камеры, но также может оказаться возможным размещение вытяжной трубы (17) около одной боковой стенки катодной камеры, так что движение шариков (15) приводило бы их в единственную зону (зазор). В другом варианте осуществления в катодной камере обеспечивается множество параллельных вытяжных труб (17), так что формируется множество «шариковых» зон (15'). Ради простоты далее будет рассмотрен только случай единственной центральной вытяжной трубы.

Электролит подают в вытяжную трубу (17) посредством сопла (19), установленного на опоре (20), присоединенной к контуру насоса (не показан). В одном варианте осуществления изобретения сопло (19) имеет пористый верхний участок (21), допускающий проход электролита, но не шариков (15). Таким образом, когда происходят запланированные или непредвиденные отключения, предотвращается падение шариков (15) в сопло, закупоривающее последнее, что затрудняет возобновление действия фонтанирования.

Другие необязательные элементы включают в себя отражатель (22) сверху вытяжной трубы (17), который используется для того, чтобы ограничить высоту фонтанирующего слоя; порог (23), присоединенный к «переливной» системе с резервуаром для сбора продукта (не показан) и предусмотренный для извлечения некоторой доли шариков с тем, чтобы обеспечить непрерывную работу ячейки; трубу (24) стока электролита, снабженную фильтрующим элементом, позволяющим выпускать электролит, но при этом предотвращающим одновременный выпуск шариков; и устройство (25) стока шариков, снабженное дренажной трубой и Т-образным разделительным элементом, допускающим выпуск металлических шариков при подаче электролита в горизонтальное колено.

Переливная система ниже по потоку относительно порога (23) необязательно содержит резервуар с дном конической формы, где собираются шарики, и средство для удаления шариков со дна этого резервуара, как будет очевидно для специалиста в данной области техники. Также обычно предусмотрена система слива электролита, здесь не показанная, как очевидно специалисту в данной области техники.

Нижние углы ячейки могут быть необязательно снабжены треугольными элементами, например, пластиковыми конусами, как известно в данной области техники, чтобы способствовать естественной циркуляции шариков. Было обнаружено, однако, что в отсутствии таких конусов шарики стремятся собраться в нижних угловых областях ячейки согласно изобретению, приводя к возникновению самоформирующихся движущихся конусов из шариков (15"), которые в стационарных условиях могут действовать также эффективно, как искусственные конусы. Естественное формирование конусов облегчается при правильном задании размеров стреловидных элементов (18) и имеет большое преимущество, заключающееся в том, что конусы могут естественно реформироваться, изменяя свою форму каждый раз, когда изменяется по какой-либо причине расход. Самоформирование движущихся конусов из шариков, заполняющих нижние углы катодного кожуха, в то же время обеспечивает естественное формирование каналов течения шариков в вертикальном зазоре под основанием вытяжной трубы.

Следующие два чертежа показывают альтернативные, предпочтительные варианты осуществления некоторых элементов, проиллюстрированных на фиг.6.

На фиг.7, в частности, показан предпочтительный вариант осуществления сопла (19), которое в этом случае сконструировано как двойное сопло, содержащее внутренний участок, образованный внутренней трубой (27), проходящей почти во вход вытяжной трубы (17), и внешний участок, ограниченный внешней трубой (26), расположенной на основании ячейки. На фиг.7 внутренняя труба (27) проходит внутрь вытяжной трубы (17), но она также может лишь достигать высоты дна вытяжной трубы или даже оставаться ниже его. Внешняя труба (26) показана входящей в опорный элемент (20), но она может быть присоединена ко дну ячейки согласно нескольким различным вариантам расположения, как очевидно специалисту в данной области техники.

На фиг.8 показано, что отражатель (22) сверху вытяжной трубы (17) может предпочтительно являться элементом в форме двухскатной крыши, но возможны и другие формы. В предпочтительном варианте осуществления отражатель (22) в форме двухскатной крыши снабжают отверстиями, препятствующими проходу шариков, но допускающими свободный проход электролита, тем самым значительно меньше мешая циркуляции электролита. На фиг.8 также показан порог (23) с соответствующим отверстием (29) на входе переливной системы удаления шариков.

Фиг.9 представляет собой вид ячейки сверху в сечении, соответствующем произвольной высоте в пределах области фонтанирующего слоя. Катодный кожух, ограниченный периферийной рамкой (1) и катодной пластиной (3), заполнен в его центральной части посредством вытяжной трубы (17), снабженной изоляционными элементами (31), такими как покрытия или пенистые (пенопластовые) ленты; в анодном кожухе анодный лист (4) и анод (6) соединены посредством проводящих выступов (7), только один из которых показан ради простоты. Два этих кожуха разделены диафрагмой (11), необязательно снабженной изоляционной защитной маской (30), соответствующей внешним кромкам анода (6) и вертикальным кромкам вытяжной трубы (17).

Фиг.10 представляет собой вид сбоку ячейки согласно изобретению, иллюстрирующий циркуляцию электролита. Электролит, переносящий ионы металла, подают в нижнюю часть катодного кожуха (100) через сопло и вытяжную трубу (не показана), и его поток входит в анодный кожух (200) в соответствии с перфорированной или пористой областью диафрагмы (11), в то время как его большую часть используют для того, чтобы вызвать образование (установить режим) фонтанирующего слоя внутри катодного кожуха (100). Электролит затем выпускают в верхней части обоих кожухов и рециркулируют.

Изобретение может применяться на практике, согласно менее предпочтительному варианту осуществления, также с раздельной анодной и катодной циркуляцией в батарее из собранных в виде пакета ячеек, в которой анодная пластина каждой ячейки, за очевидным исключением крайней ячейки, приведена в контакт с катодной пластиной смежной ячейки. Предпочтительно каждую единичную ячейку-элемент собирают посредством соединения болтами или закрепления другим образом каждого анодного кожуха с соответствующим катодным кожухом перед сборкой пакета элементов. Предпочтительно единичные ячейки-элементы собирают в пакет с размещением между ними контактных полос. Контактные полосы предпочтительно приваривают к анодным пластинам. В случае раздельной анодной и катодной циркуляции ячейки-элементы могут не включать в себя полупроницаемую диафрагму, поскольку будет достаточно ионообменной среды, такой как ионообменная мембрана. В этом случае все еще имеется преимущество пакетного расположения ячеек с точки зрения производительности в расчете на единицу объема и на единицу площади производственной установки; этот вариант осуществления, однако, является менее предпочтительным, так как непрерывный процесс становится более громоздким из-за необходимости работы с раздельными анолитом и католитом, причем каждый требует отслеживания концентрации ионов и восстановления их содержания.

Приведенное выше описание не следует рассматривать как ограничивающее изобретение, которое может применяться на практике в соответствии с различными вариантами осуществления без выхода за рамки изобретения, границы которых ограничиваются только прилагаемой формулой изобретения.

В данном описании и формуле изобретения настоящей заявки слова «содержать» и «включать в себя» и их вариации, такие как «содержащий» и «включающий в себя», не означают, что исключается присутствие других элементов или дополнительных компонентов.

Изобретение относится к ячейке-элементу пакетной батареи ячеек для электрохимического выделения металла из растворов ионов металла. Ячейка-элемент содержит анодный и катодный кожухи, разделенные изоляционной диафрагмой, причем анодный кожух ограничен анодной пластиной с проводящим выступом для передачи постоянного электрического тока к аноду, катодный кожух ограничен катодной пластиной и снабжен вытяжной трубой, способной вызывать образование фонтанирующего слоя металлических шариков, а диафрагма выполнена с перфорационными отверстиями в соответствии с фонтанирующим слоем металлических шариков, обеспечивающими свободную циркуляцию электролита, но при этом препятствующими проходу металлических шариков из катодного отделения в анодное отделение. Ячейки-элементы собраны в пакетную батарею при модульном расположении ячеек. Описан также способ электрохимического выделения металла в ячейках-элементах, собранных в пакетную батарею при модульном расположении ячеек. Обеспечивается повышение производительности за счет создания фонтанирующего слоя металлических шариков в ячейке. 3 н. и 51 з.п.ф-лы, 10 ил.

| US 5958210 A, 28.09.1999 | |||

| US 5635051 A1, 03.06.1997 | |||

| US 4019968 A, 26.04.1977 | |||

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ, ЭЛЕКТРИЧЕСКАЯ ЯЧЕЙКА, СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ЩЕЛОЧИ И МНОГОКАМЕРНЫЙ ЭЛЕКТРОЛИЗЕР | 1990 |

|

RU2092615C1 |

| Электролизер для получения металлических порошков | 1978 |

|

SU685725A1 |

| Электролизер фильтр-прессного типа | 1988 |

|

SU1830087A3 |

Авторы

Даты

2008-05-20—Публикация

2003-07-11—Подача