1. , . . ..

I Изобретение относится к срёд 5твг1М неразрушающего контроля качества ма-) териалов и изделий, в частности к. комплексному контролю проката на осг нове ультразвукового и вихретокового методов контроля. .

Наиболее близкой к изобретению по технической сущности и достигаемому результату является автоматическая установка комплексного нед азрушающего контроля, содержащая преобразователи, механизм юстировки и переналадки и блок обработки сигналов преобразователей 3 отметчиком дефекТР9 UJ.

Недостатком известной установки является невозможность выявления,поверхностных дефектов, что снижает достоверность контроля.

Целью изобретения является повышение достоверности контроля.: . ,

Поставленная цель достигается тем, что два преобразователя выполнены вИхретоковыми и установлены соосно, третий преобразователь выполнен элекл-ромагнитно-акустическим и смвцен вдоль оси контроля относительно йервых, механизм юстировки и перенадад-.. ки выполнен в виде плавающего карка-. са, блок обработки сигнала выполнен

в виде трех каналов, сумматрра и многоканального самописца, причем кажФ1й из двух каналов состоит из последовательно соединенных усилителя и блока задержки и подключен к соответствующему вихретоковому преобразователю, атретий канёш состсжт из последовательно соединенных усилителя и инвертора и подключен к элек10тромагнитйо-акустическому преобразователю, выходы всех каналов соединены с сумматором, подсоединенным к . многоканальному самописцу и отметчику дефектов

15

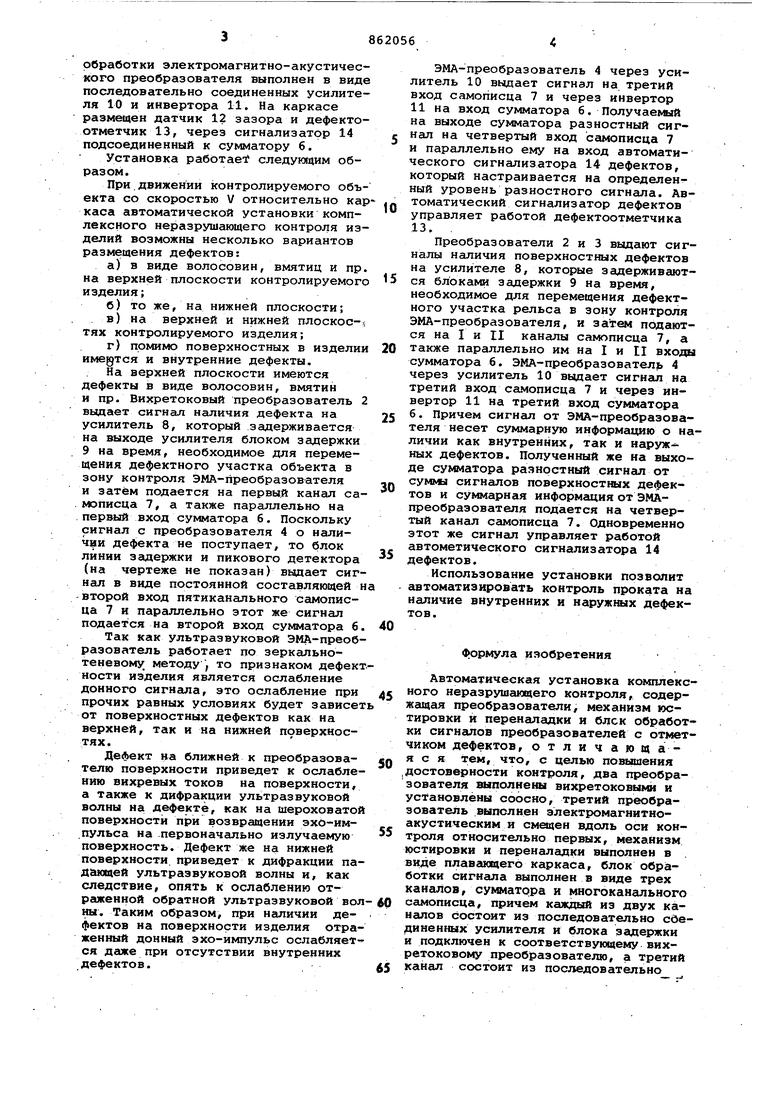

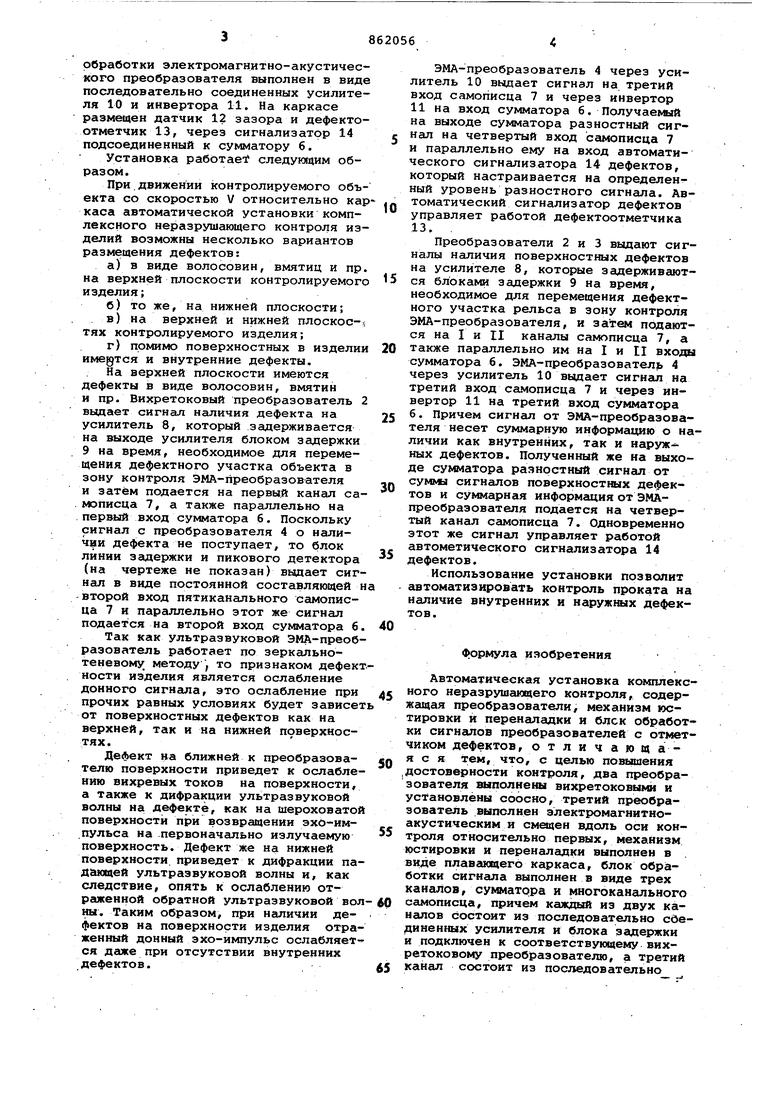

На чертеже представлена структурная схема установки. .

Автоматическая установка с щержит систему 1 роликов с подпружиненным кррнштейнами, два вихретоковых преобразователя 2 и З, электромагнитно20акустический (ЭМА) преобразователь 4, механизм юстировки и переналадки выполнен в виде плавающего каркаса 5, блок обработки сигналов преобразователей выполнен, в .виде трех каналов, сумматора 6 и многоканального самописца 7. Каждый канал вихретокового .преобразователя срстоит из усилителя 8 и блока 9 задержки, выходы которых подсоединены к сукматору б, канал

30

обработки электромагнитно-акустического преобразователя выполнен в виде последовательно соединенных усилителя 10 и инвертора 11. На каркасе размещен датчик 12 зазора и дефектоотметчик 13, через сигнализатор 14 подсоединенный к сумматору 6.

Установка работает следуюгцим образом.

При движении контролируемого объекта со скоростью V относительно кар каса автоматической установки комплексного неразрушающего контроля изделий возможны несколько вариантов размещения дефектов:

а)в виде волосовин, вмятиц и пр. на верхней плоскости контролируемого изделия;

б)то же, на нижней плоскости;

в)на верхней и нижней плоское-.; тях контролируемого изделия;

г)помимо поверхностных в изделии имеется и внутренние дефекты.

На верхней плоскости имеются дефекты в виде волосовин, вмятин и пр. Вихретоковый преобразователь 2 вьздает сигнгьп наличия дефекта на усилитель 8, который задерживается на выходе усилителя блоком задержки 9 на время, необходимое для перемещения дефектного участка объекта в зону контроля ЭМА-преобразователя и затем подается на первый канал са. мописца 7, а также параллельно на первый вход сумматора 6. Поскольку сигнал с преобразователя 4 о наличии дефекта не поступает, то блок линии задержки и пикового детектора {на чертеже не показан) выдает сигнал в виде постоянной составляющей н второй вход пятиканального самописца 7 и параллельно этот же сигнал подается на второй вход сумматора 6. Так как ультразвуковой ЭМА-преобразователь работает по зеркальнотеневому методу , то признаком дефектности изделия является ослабление донного сигнала, это ослабление при прочих равных условиях будет зависет от поверхностных дефектов как на верхней, так и на нижней П9верхностях.

Дефект на ближней к преобразователю поверхности приведет к ослаблению вихревых токов на поверхности, а также к дифракции ультразвуковой волны на дефекте, как на шероховатой поверхности при возвращении эхо-импульса на первоначально излучаемую поверхность. Дефект же на нижней поверхности, приведет к дифракции падающей ультразвуковой волны и, как следствие, опять к ослаблению отраженной обратной ультразвуковой волны. Таким образом, при наличии дефектов на поверхности изделия отраженный донный эхо-импульс ослабляется даже при отсутствии внутренних дефектов.

ЭМА-преобразователь 4 через усилитель 10 выдает сигнал на третий вход самописца 7 и через инвертор 11 на вход сумматора 6. Получаемый на выходе сумматора разностный сигнал на четвертый вход самописца 7 и параллельно ему на вход автоматического сигнализатора 14 дефектов, который настраивается на определенный уровень разностного сигнала. Автоматический сигнализатор дефектов управляет работой дефектоотметчика 13.

Преобразователи 2 и 3 выдают сигналы Нсшичия поверхностных дефектов на усилителе 8, которые задерживаются блоками задержки 9 на время, необходимое для перемещения дефектного участка рельса в зону контроля ЭМА-преобразователя, и затем подаются на I и II каналы самописца 7, а также паргшлельно им на I и II входы сумматора 6. ЭМА-преобразователь 4 через усилитель 10 выдает сигнал на третий вход самописца 7 и через инвертор 11 на третий вход сумматора 6. Причем сигнал от ЭМА-преобразователя несет суммарную информах ию о наличии как внутренних, так и наружных дефектов. Полученный же на выходе сумматора разностный сигнал от сумкы сигналов поверхностных дефектов и суммарная информация от ЭМАпреобразователя подается на четвертый канал самописца 7. Одновременно этот же сигнал управляет работой автометического сигнализатора 14 дефектов.

Использование установки позволит автоматизировать контроль проката на наличие внутренних и наружных дефектов.

Формула изобретения

Автоматическая установка комплексного неразрушающего контроля, содержащая преобразователи, механизм кютировки и переналадки и блек обработки сигналов преобразователей с отметчиком дефектов, отличающаяся тем, что, с целью повьшения .достоверности контроля, два преобразователя выполнены вихретоковыми и установлены соосно, третий преобразователь выполнен электромагнитноакустическим и смещен вдоль оси контроля относительно первых, механизм юстировки и переналадки выполнен в виде плавакщего каркаса, блок обработки сигнала выполнен в виде трех каналов, сумматора и многоканального Сс1мописца, причем каждый из двух каналов состоит из последовательно сбединенных усилителя и блока задержки и подключен к соответствующему вихретоковому преобразователю, а третий канал состоит из последовательно

соединенных усилителя и инвертора и подключен к электромагнитно-акустическому преобразователю, выходы всех каналов соединены с сумматором, подсоединенным к многоканальному самописцу и отметчику дефектов.

Источники информации, принятые во внимание при экспертизе

1. Шевченко И.Я. и др. Практика освоения ультразвукового контроля : сварных соединений газопроводных труб большого дисметра на Харцызском трубном заводе, viil Всес6к зная научно-техническая конференция по неразрушакхцим физическим методам и средствам контроля. Кишинев, 1977, ч.I, с. 264 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоканальный дефектоскоп | 1977 |

|

SU632949A1 |

| Устройство координатной дефектоотметки | 1981 |

|

SU1004862A1 |

| Ультразвуковой дефектоскоп | 1984 |

|

SU1221589A1 |

| Многоканальный ультразвуковой дефектоскоп | 1985 |

|

SU1280529A1 |

| Ультразвуковой дефектоскоп | 1976 |

|

SU629494A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351925C1 |

| Ультразвуковой многоканальный дефектоскоп | 1977 |

|

SU735991A1 |

| Дефектоскоп | 1975 |

|

SU557318A1 |

| Ультразвуковой дефектоскоп | 1985 |

|

SU1288586A1 |

| Устройство для комплексного неразрушающего контроля | 1985 |

|

SU1245987A1 |

Авторы

Даты

1981-09-07—Публикация

1978-01-09—Подача