(54) СПОСОБ ЛИТЬЯ ДЕТАЛЕЙ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЬНОЙ СТРУКТУРОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ОТЛИВОК | 1991 |

|

RU2010672C1 |

| КЕРАМИЧЕСКАЯ ФОРМА ДЛЯ ЛИТЬЯ ИЗДЕЛИЙ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЬНОЙ СТРУКТУРОЙ | 2000 |

|

RU2201843C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЬНОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211746C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ СТРУКТУРОЙ | 1992 |

|

RU2043855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1999 |

|

RU2155651C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ ИЗ ЛИТЕЙНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2254962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ СТРУКТУРОЙ | 1991 |

|

SU1833581A3 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ КРУПНОРАЗМЕРНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2623941C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ СТРУКТУРОЙ | 2008 |

|

RU2411106C2 |

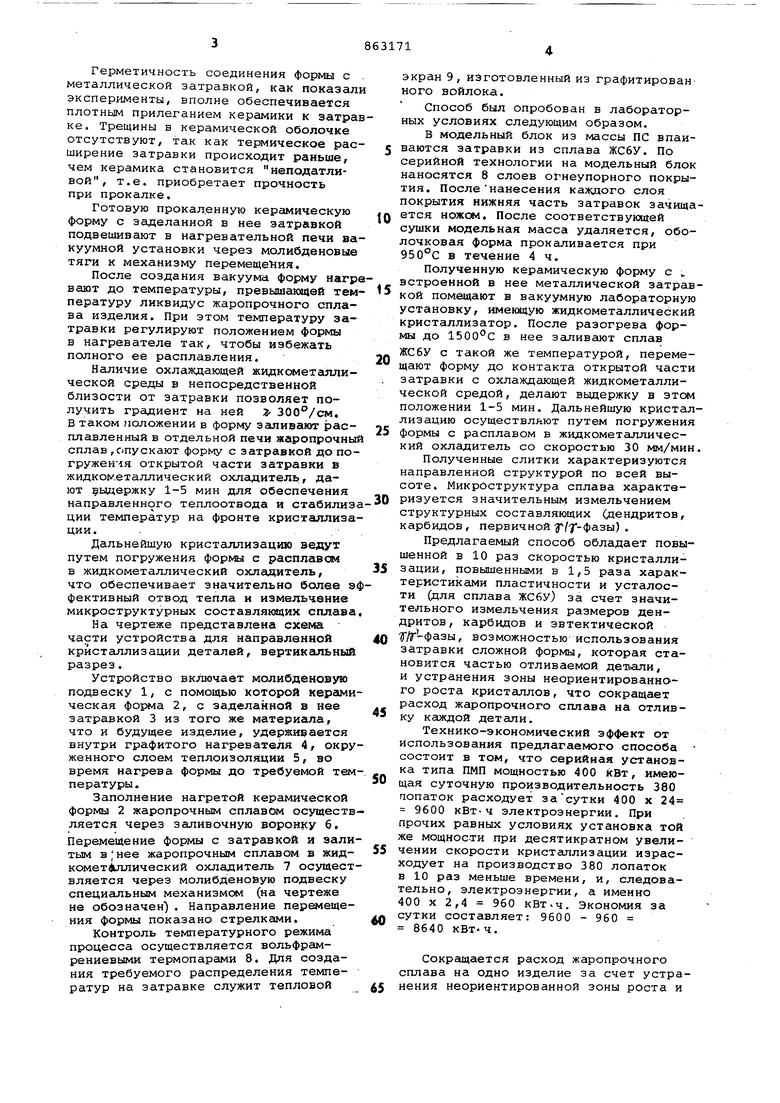

1 Изобретение относится к литейнсму производству и может быть использовано для получения отливок с направленной и монокристальной структурой, например, лопаток ГТД из жаропрочных сплавов. Известен способ направленной кристаллизации, в котором отвод тепла от затвердевающей отливки осуществляется через металлическую плиту из теплопроводного, отличакицегося от сплсша изделия материала, являющуюся даем формы tl}. Известен способ, включающий отвод тепла от кристаллизующейся отливки через экстрактор (затравку) удлиненной , один конец которого непрерывно омывается водой, а второй вводится в кереилическую форму. Сам экстрактор выполнен из того же сплава, что и отливаемое изделие, например i сплава для лопатки ГТД С23 . Известен также способ получения монокристаллических отливок, включаю 1Дий нагрев керамической формы с затравкой выше температуры плавления сплава, заполнение сплавом формы и погружение ее в жидкометаллический охладитель Сз. i Однако указанные способы не позволяют получить необходимую структуру деталей. Цель изобретения - измельчение микроструктурных составляющих и повышение свойств металла. Указанная цель достигается тем, что в способе, включакадем нагрев керамической формы с затравкой выше температуры ликвидуса сплава, заполнение сплавом формы и кристаллизацию его погружением в жидкслаеталлический охладитель, перед погружением керамической формы в жидкометаллический охладитель погружают выступающую часть затравки и вьщерживают 1-5 мин. Процесс осуществляется в следующей последовательности. В нижней части моДели монтируют затравку из того же сплава, что и будущее изделие. Наносят 6-8 слоев огнеупорного покрытия, при зтом часть металлической затравки после нанесения каждого слоя зачищается. После удаления модельной массы, сушки и прокалки при 950° 4 ч получают керамический блок, дном которого является вделанная р бывшую модель затравка, частично непокрытая керамической оболочкой Герметичность соединения формы с металлической затравкой, как показал эксперименты, вполне обеспечивается плотным прилеганием керамики к затра ке. Трещины в керамической оболочке отсутствуют, так как термическое рас ширение затравки происходит раньше, чем керамика становится неподатливой, т.е. приобретает прочность при прокалке. Готовую прокаленную керамическую форму с заделанной в нее затравкой подвешивают в нагревательной печи ва куумной установки через молибденовые тяги к механизму nepeMenielian. После создания вакуума форму нагр вают до температуры, превышающей тем пературу ликвидус жаропрочного сплава изделия. При этом температуру затравки регулируют положением формы в нагревателе так, чтобы избежать полного ее расплавления. Наличие охлаждающей жидкометаялической среды в непосредственной близости от затравки позволяет получить градиент на ней г- , В таком положении в форму эаливакиг расплавленный в отдельной печи жаропрочны сплав ,опускают форму с затравкой до погруженчя открытой части затравки в жидког .еталлический охладитель, дают выдержку 1-5 мин для обеспечения направленнсэго теплоотвода и стабилиз ции температур на фронте кристаллиза ции. ., Дальнейшую кристаллизацию ведут путем погружения форлы с расплавом в жидкометаллический охладитель, что обеспечивает значительно более э фективный отвод тепла и измельчение микроструктурных составлякйцих сплава На чертеже представлеиа схема части устройства для направленной кристаллизации деталей, вертикальный разрез. Устройство включает молибденов1«) подвеску 1, с помощью которой керами ческая форма 2, с заделанной в нее затравкой 3 из того же материала, что и будущее изделие, удерживается внутри графитого нагревателя 4, окру женного слоем теплоизоляции 5, во время нагрева формы до требуемой тем пературы. Заполнение нагретой керамической формы 2 жаропрочным сплавом осуществ ляется через заливочную воронку 6, Перемещение формы с затравкой и зали тым внее жаропрочным сплавом в жидкометАллический охладитель 7 осущест вляется через молибденовую подвеску специальным механизме (на чертежа не обозначен ) . Направление перемещения формы показано стрелками. Контроль температурного режима процесса осуществляется вольфрамрениевыми термопарами 8. Для создания требуемого распределения температур на затравке служит тепловой экран 9, изготовленный из графитированного войлока. Способ был опробован в лабораторных условиях следующим образом. В модельный блок из массы ПС впаиваются затравки из сплава ЖС6У. По серийной технологии на модельный блок наносятся 8 слоев огнеупорного покрытия. После нанесения каждого слоя покрытия нижняя часть затравок зачищается ножом. После соответствующей сушки модельная масса удаляется, обоочковая форма прокаливается при 950°С в течение 4 ч. Полученную керамическую форму с встроенной в нее металлической затравкой помещают в вакуумную лабораторную установку, имеющую жидкометаллический кристаллизатор. После разогрева формы до 1500°С в нее заливают сплав ЖС6У с такой же температурой, перемещают форму до контакта открытой части затравки с охлаждающей жидкометаллической средой, делают выдержку в этом положении 1-5 мин. Дальнейшую кристаллизацию осуществляют путем погружения формы с расплавом в жидкометаллический охладитель со скоростью 30 мм/мин. Полученные слитки характеризуются направленной структурой по всей высоте. Микроструктура сплава характеризуется значительным измельчением структурных составляющих (дендритов, карбидов, первичной //-фазы). Предлагаемый способ обладает повышенной в 10 раз скоростью кристаллизации, повышенными в 1,5 раза характеристиками пластичности и усталости (для сплава ЖСбу) за счет значительного измельчения размеров дендритов, карбидов и эвтектической Г/Г-фазы, возможностью использования затравки сложной формы, которая становится частью отливаемой детьали, и устранения зоны неориентированного роста кристаллов, что сокращает расход жаропрочного сплава на отливку каждой детали. Технико-экономический эффект от использования предлагаемого способа состоит в том, что серийная установка типа ПМП мощностью 400 кВт, имеющая суточную производительность 380 попаток расходует эасутки 400 х 24 9600 кВт-ч электроэнергии. При прочих равных условиях установка той же мощности при десятикратном увеличении скорости кристаллизации израсходует на производство 380 лопаток в 10 раз меньше времени, и, следовательно, электроэнергии, а именно 400 X 2,4 960 кВт.ч. Экономия за сутки составляет: 9600 - 960 8640 кВт-ч. Сокращается расход жаропрочного сплава на одно изделие за счет устранения неориентированной зоны роста и

Авторы

Даты

1981-09-15—Публикация

1979-11-11—Подача