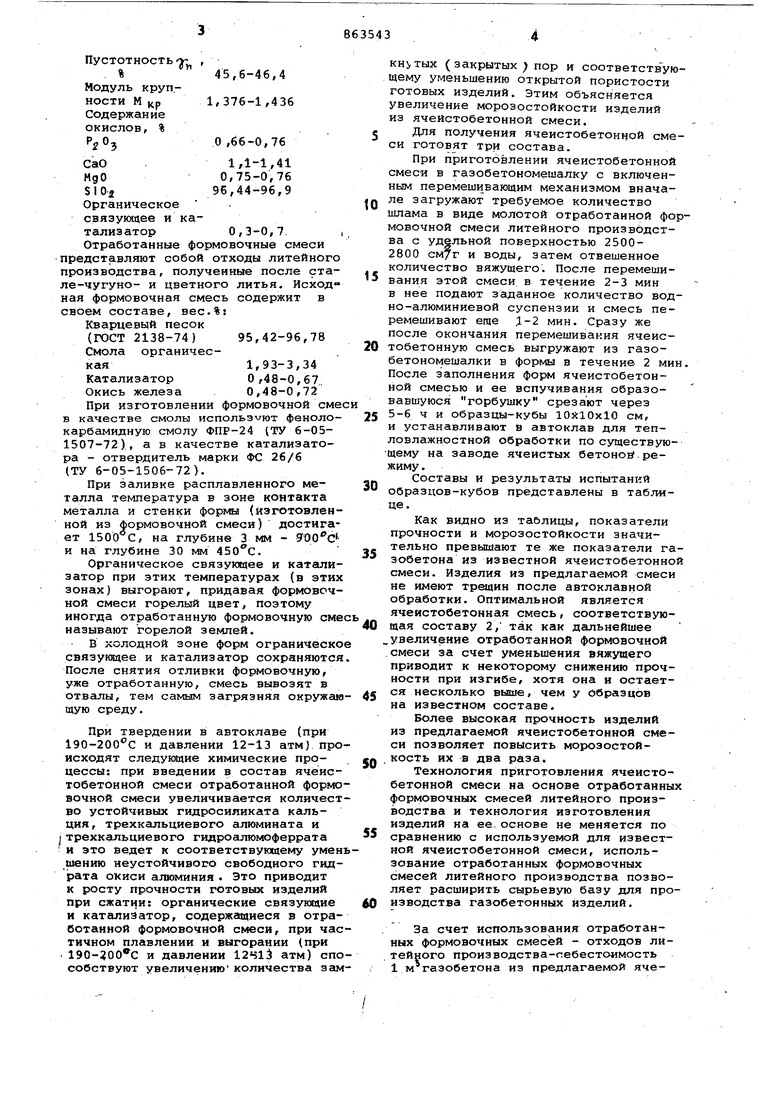

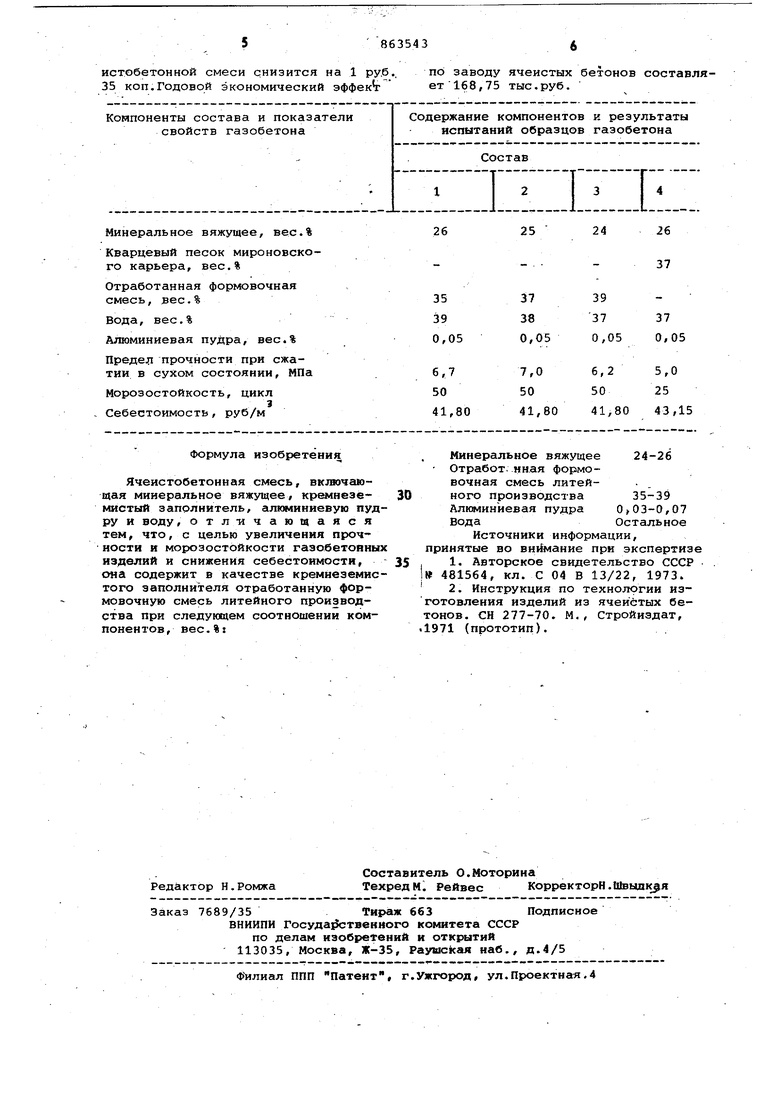

Изобретение относится к ячеисгобетонным смесям, используемым в про мышленности строительных материалов для производства теплоизоляционных и стеновых материалов. Известна ячеистобетонная смесь, включающая портландцемент, тонкомолотый песок , алюминиевую пудру, доб ки и воду l. Недостатком ее является низкая прочность. Наиболее близка к предлагаемому по составу ингредиентов ячеистобетонная смесь 2, которай содержит указанные ингредиенты в следующих количествах, вес.% Минеральное вяжущее 25-27 Кварцевый песок 35-39 Вода38-36 Алюминиевая пудра 0,03-0,07 Для этой смеси характерны низкая прочность газобетона на сжатие, низ кая морозостойкость и высокая себе,стоимость. Цель изобретения - увеличение прочности и морозостойкости ячеисто ветонных изделий и снижение себесто имости изделий. 1(ель достигается тем, что ячеист ветонная смесь , включающая минераль вяжущее, кремнеземистый заполниь , алюминиевую пудру и воду, содерв качестве кремнеземистого заполеля отработанную формовочную сь литейного производства при слевем соотношении компонентов, .%: Минеральное вяжущее .24-26 Отработанная формовочная смесь литейного производства35-39Алкилиниевая пудра 0,03-0,07 Вода Остальное Характеристика отработанной форочной смеси литейного производа, вводимой в состав предлагаеячеистобетонной смеси: Удельный вес Т-, г/см 2,58-2,61 Объемно-насыпной вес Тн, кг/м 1399-1404 Содержание глины - ПЕАлевидные частицы, % 0,6-1,06 Содержание пылевидных частиц при отмучивании, %0,9-1,1 nyCTOTHOCTb-V- , . %45,6-46,4 Модуль круп1,376-1,436 ности м Содержание окислов, % О ,66-0,76 1/1-1,41 0,75-0,76 96,44-96,9 Органическое связующее и катализатор 0,3-0,7Отработанные формовочные смеси представляют собой отходы литейног производства, полученные после ста ле-чугуно- и цветного литья. Исход ная формовочная смесь содержит в своем составе, вес.%: Кварцевый песок (ГОСТ 2138-74) 95,42-96,78 Смола органическая1,93-3,34 Катализатор 0/48-0,67. Окись железа 0,48-0,72 При изготовлении формовочной см в качестве смолы иcпoльзvют феноло карбамидную смолу ФПР-24 (ТУ 6-051507-72), а в качестве катализатора - отвердитель марки ФС 26/6 (ТУ 6-05-1506-72). При заливке расплавленного металла температура в зоне контакта металла и стенки формы (изготовлен ной из формовочной смеси) достига ет , на глубине 3 мм - 9ft) и на глубине 30 мм . Органическое связующее и катали затор при зтих температурах (в эти зонах) выгорают, придавая формовоч ной смеси горелый цвет, поэтому иногда отработанную формовочную см называют горелой землей. В холодной зоне форм ограническ связующее и катализатор сохраняютс После снятия отливки формовочную, уже отработанную, смесь вывозят в отвалы, тем самым загрязняя окружа щую среду. При твердении в автоклаве (при 190-200 с и давлении 12-13 атм) пр исходят следуквдие химические процессы: при введении в состав ячёис тобетонной смеси отработанной форм вочной смеси увеличивается количес во устойчивых гкдросияиката кальция, трехкальциевого алюмината и j трехкальциевого гидроалюмоферрата : и это ведет к соответствующему уме шению неустойчивого свободного гид 1рата окиси алюминия . Это приводит к росту прочности готовых изделий при сжатии: органические связуквдие и катализатор, содержащиеся в отр ботанной формовочной смеси/ при ч тичном плавлении и выгорании (при . 190-300 С и давлении 12Si:i атм) с собствуют увеличению количества а кнутых (закрытых; пор и соответствующему уменьшению открытой пористости готовых изделий. Этим объясняется увеличение морозостойкости изделий из ячеистобетонной смеси. Для получения ячеистобетонной смеси готовят три состава. При приготовлении ячеистобетонной смес-и в газобетономешалку с включенным перемешивающим механизмом вначале загружают требуемое количество шлама в виде молотой отработанной формовочной смеси литейного производства с удельной поверхностью 25002800 см/г и воды, затем отвешенное количество вяжущего. После перемешивания этой смеси в течение 2-3 мин в нее подают заданное количество водно-алюминиевой суспензии и смесь перемешивают еще .1-2 мин. Сразу же после окончания перемешивания ячеистобетонную смесь выгружают из газобетономешалки в формы в течение 2 мин. После заполнения форм ячеистобетонной смесью и ее вспучивания образовавшуюся горбушку срезают через 5-6 ч и образцы-кубы 10X10x10 см, и устанавливают в автоклав для тепловлажностной обработки по существующему на заводе ячеистых бетонов.режиму. Составы и результаты испытаний образцов-кубов представлены в таблице. как видно из таблицы, показатели прочности и морозостойкости значительно превышают те же показатели газобетона из известной ячеистобетонной смеси. Изделия из предлагаемой смеси не имеют трещин после автоклавной обработки. Оптимальной является ячеистобетонная смесь, соответствующая составу 2, так как дальнейшее увеличение отработанной формовочной .смеси за счет уменьшения вяжущего приводит к некоторому снижению прочности при изгибе, хотя она и остается несколько выше, чем у образцов на известном составе. Более высокая прочность изделий из предлагаемой ячеистобетонной смеси позволяет повысить морозостойкость их в два раза. Технология приготовления ячеистобетонной смеси на основе отработанных формовочных смесей литейного производства и технология изготовления изделий на ее основе не меняется по сравнению с используемой для известной ячеистобетонной смеси, использование отработанных формовочных смесей литейного производства позволяет расширить сырьевую базу для производства газобетонных изделий. За счет использования отработанных формовочных смесей - отходов литейного производства-пебестоимость 1м газобетона из предлагаемой ячеистобетонной смеси рнизится на 1 ру.б.. 35 коп.Годовой экономический эффекг

по заводу ячеистых бетонов составляет 168,75 тыс,руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления теплоизоляционного ячеистого бетона | 1991 |

|

SU1830058A3 |

| Сырьевая смесь для изготовления ячеистого бетона | 1980 |

|

SU952803A1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1981 |

|

SU1011586A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2283293C1 |

| ЯЧЕИСТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2245865C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2012 |

|

RU2536693C2 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2062772C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

Формула изобретения

Ячеистобетонная смесь, включающая минеральное вяжущее, кремнеземистый заполнитель, алюминиевую пудру и воду, отл-ичающаяся тем, что, с целью увеличения прочности и морозостойкости гаэобетояиых изделий и снижения себестоимости, она содержит в качестве кремнеземистого заполнителя отработанную формовочную смесь литейного производства при следующем соотношении компонентов, вес.%:

24-26

Минеральное вяжущее Отработ.-нная формовочная смесь литей0

35-39 ного производства Алюминиевая пудра ,07 Вода Остальное

Источники информации, принятые во внимание при экспертизе . 1. Авторское свидетельство СССР

5 I 481564, кл. С 04 В 13/22, 1973. 2. Инструкция по технологии изготовления изделий из ячеистых бетонов. СН 277-70. М., Стройиэдат, .1971 (прототип).

Авторы

Даты

1981-09-15—Публикация

1979-07-09—Подача