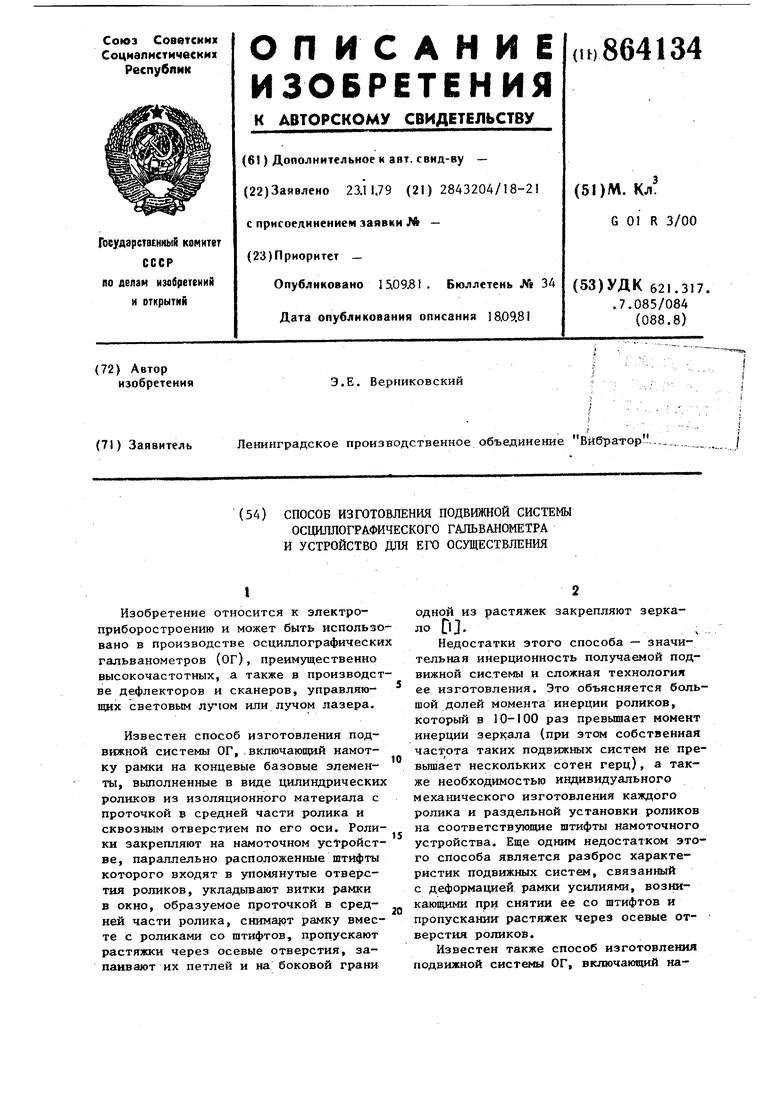

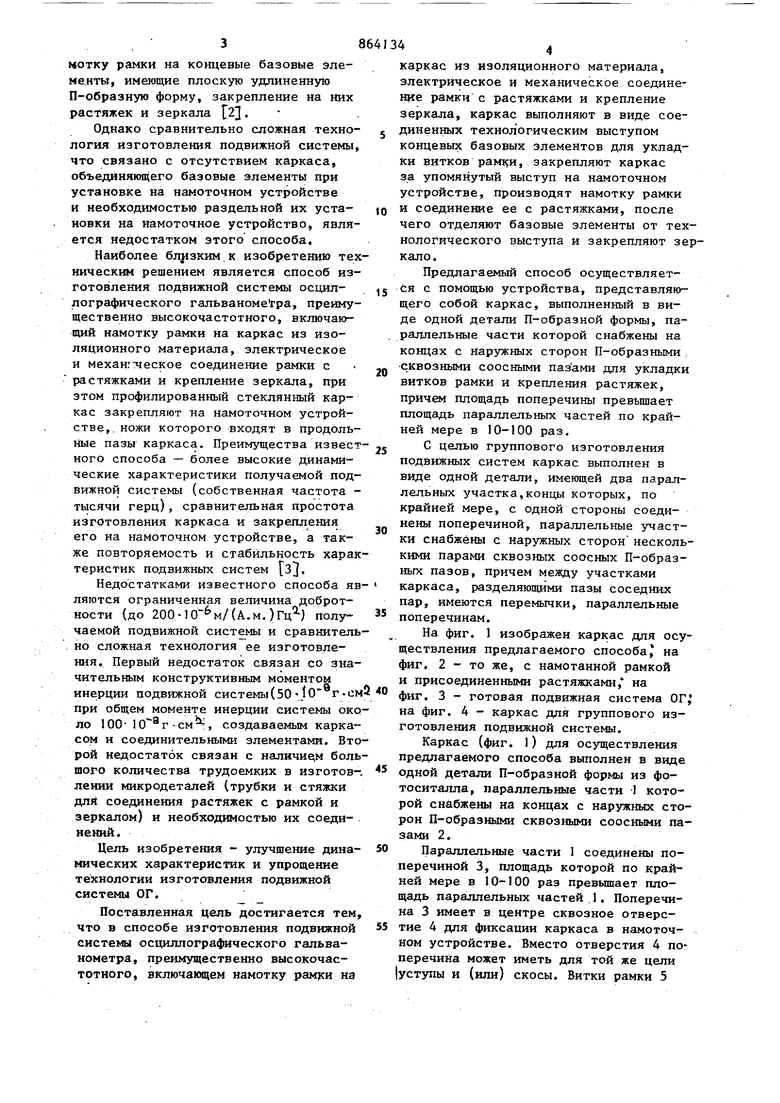

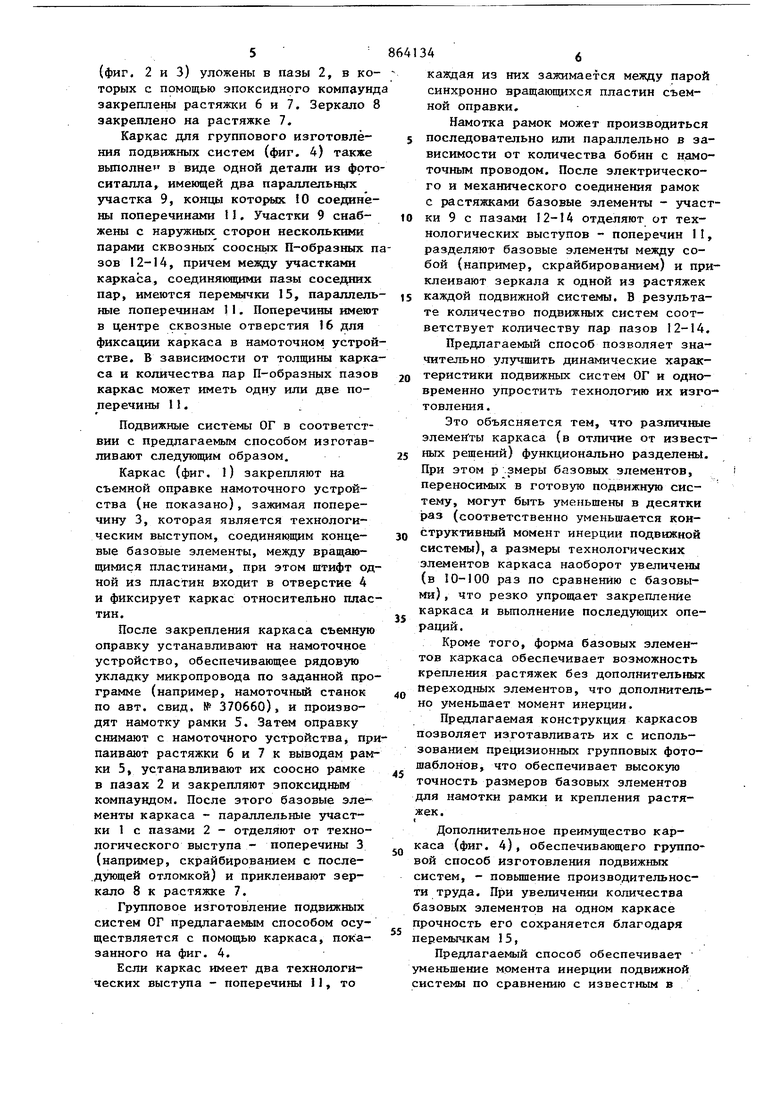

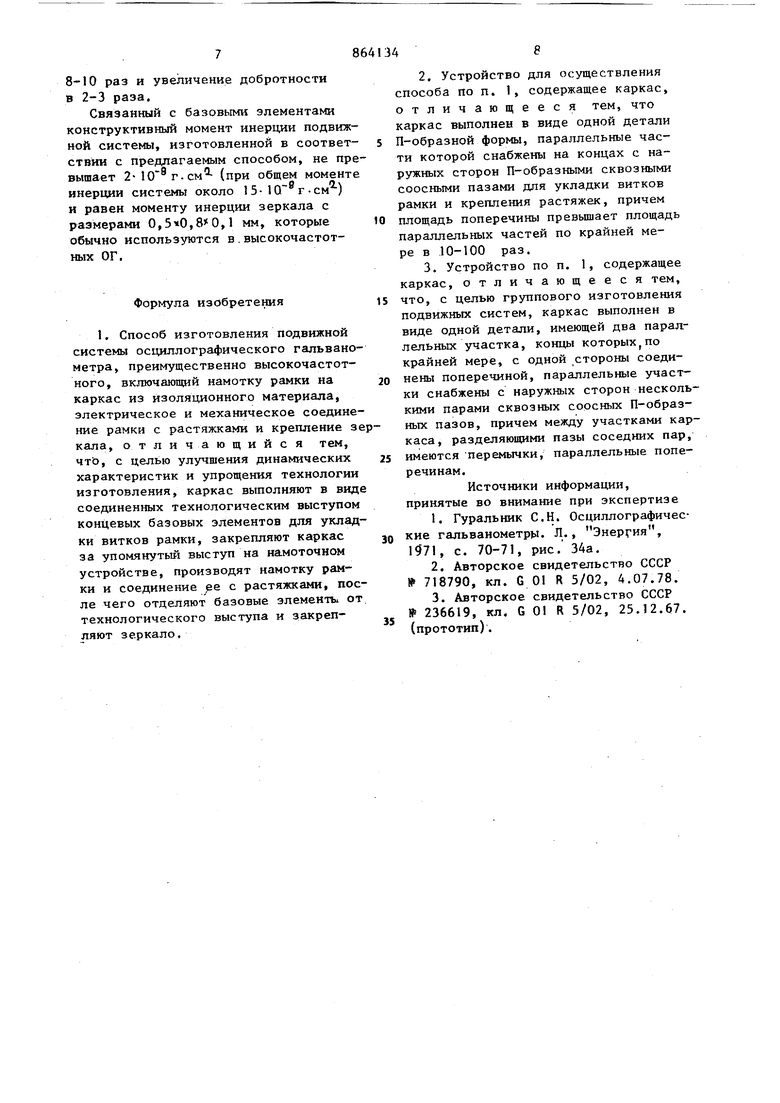

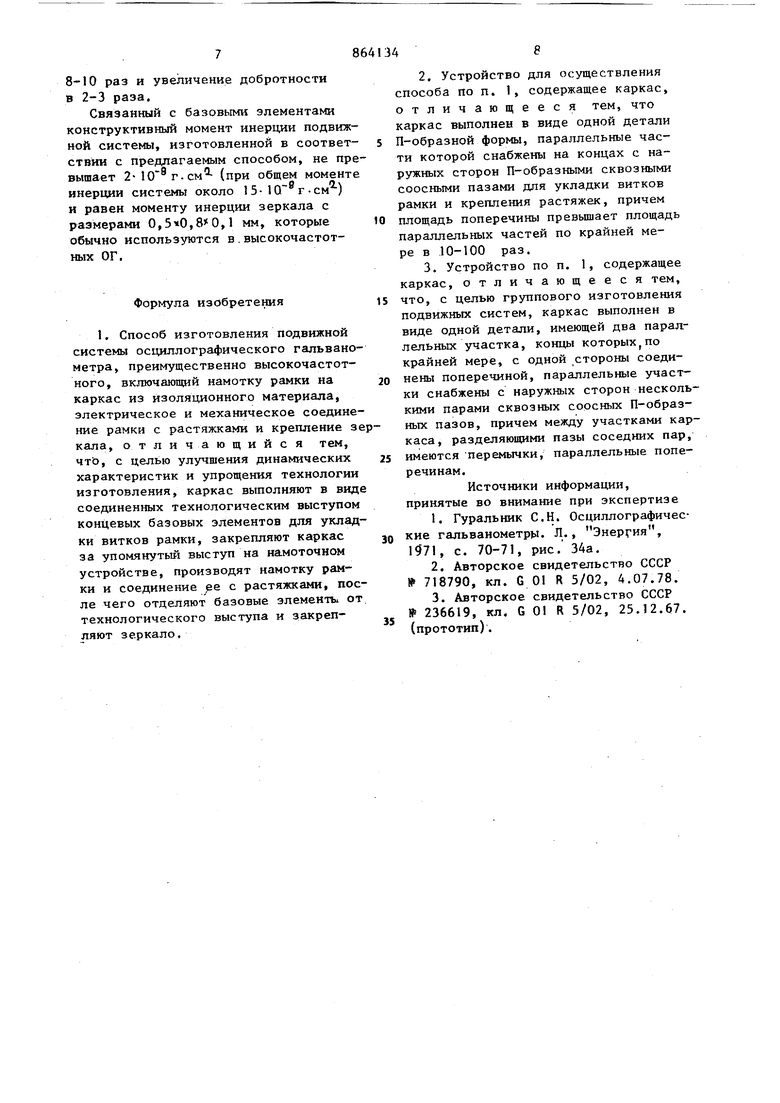

3 мотку рамки на концевые базовые элеме.нты, имеющие плоскую удлиненную П-образную форму, закрепление на них растяжек и зеркала L2J, Однако сравнительно сложная технология изготовления подвижной системы, что связано с отсутствием каркаса, объединяющего базовые элементы при установке на намоточном устройстве и необходимостью раздельной их установки на намоточное устройство, является недостатком этого способа. Наиболее бл}1зким к изобретению тех ническим решением является способ изготовления подвижной системы осциллографического гальванометра, преимущественно высокочастотного, включающий намотку рамки на каркас из изоляционного материала, электрическое и механ;т1еское соединение рамки с растяжками и крепление зеркала, при этом профилированный стеклянный каркас закрепляют на намоточном устройстве,, ножи которого входят в продольные пазы каркаса. Преимзпцества извест ного способа - более высокие динамические характеристики получаемой подвижной системы {собственная частота тысячи герц), сравнительная простота изготовления каркаса и закрепления его на намоточном устройстве, а также повторяемость и стабильность харак теристик подвижных систем 3, Недостатками известного способа яв ляются ограниченная величина добротности до 200-10 м/(А.м.) получаемой подвижной системы и сравнитель но сложная технология ее изготовления. Первый недостаток связан со значительным конструктивным моментом инерции подвижной системы(50J0 ГС при общем моменте инерции системы око ло 100 10 г-см, создаваемым каркасом и соединительными элементами. Вт рой недостаток связан с наличием бол шого количества трудоемких в изготовлении микродеталей (трубки и стяжки для соединения растяжек с рамкой и зеркалом) и необходимостью их соединений. Цель изобретения - улучшение дина мических характеристик и упрощение технологии изготовления подвижной системы ОГ. Поставленная цель достигается тем что в способе изготовления подвижной системы осщшлографического гальванометра, преимущественно высокочастотного, включающем намотку рамки на каркас из изоляционного материала, электрическое и механическое соединение рамки с растяжками и крепление зеркала, каркас выполняют в виде соединенных технологическим выступом концевых базовых элементов для укладки витков , закрепляют каркас за упомянутый выступ на намоточном устройстве, производят намотку рамки и соединение ее с растяжками, после чего отделяют базовые элементы от технологического выступа и закрепляют зеркало. Предлагаемый способ осуществляется с помощью устройства, представляющего собой каркас, выполненный в виде одной детали П-образной формы, параллельные части которой снабжены на концах с наружных сторон П-образными сквозными соосными пазами для укладки витков рамки и крепления растяжек, причем площадь поперечины превьшает площадь параллельных частей по крайней мере в 10-100 раз. С целью группового изготовления подвижных систем каркас выполнен в виде одной детали, имеющей два параллельных участка,концы которых, по крайней мере, с одной стороны соединены поперечиной, параллельные участки снабжены с наружных сторон несколькими парами сквозных соосных П-образньгх пазов, причем мевду участками каркаса, разделяющими пазы соседних пар, имеются перемычки, параллельные поперечинам. На фиг. 1 изображен каркас для осуществления предлагаемого способа на фиг. 2 - то же, с намотанной рамкой и присоединенными растяжками, на фиг. 3 готовая подвижная система ОГ; на фиг. 4 - каркас для группового изготовления подвижной системы. Каркас (фиг. 1) для осуществления предлагаемого способа выполнен в виде одной детали П-образной формы из фотоситалла, параллельные части 1 которой снабжены на концах с наружных сторон П-образными сквозными соосными пазами 2. Параллельные части 1 соединены поперечиной 3, площадь которой по крайней мере в 10-100 раз превьтает площадь параллельных частей . 1. Поперечина 3 имеет в центре сквозное отверстие 4 для фиксации каркаса в намоточном устройстве. Вместо отверстия 4 поперечина может иметь для той же цели |уступы и (шш) скосы. Витки рамки 5 5 (фиг. 2 и 3) уложены в пазы 2, в ко торых с помощью эпоксидного компаун закреплены растяжки 6 и 7. Зеркало закреплено на растяжке 7. Каркас для группового изготовления подвижных систем (фиг. 4) также вьшолнеи в виде одной детали из фот ситалла, имеющей два параллельн пс участка 9, концы которых 0 соедине ны поперечинами 11. Участки 9 снабжены с наружных сторон несколькими парами сквозных соосньпс П-образных п зов 12-14, причем между участками каркаса, соединякщими пазы соседних пар, имеются перемычки 15, параллель ные поперечинам 11. Поперечины имею в центре сквозные отверстия 16 для фиксации каркаса в намоточном устрой стве. В зависимости от толщины карка са и количества пар П-образных пазов каркас может иметь одну или две поперечины II. Подвижные системы ОГ в соответствии с предлагаемым способом изготавливают следующим образом. Каркас (фиг. 1) закрепляют на съемной оправке намоточного устройства (не показано), зажимая поперечину 3, которая является технологическим выступом, соединяющим концевые базовые элементы, между вращающимися пластинами, при этом штифт од ной из пластин входит в отверстие 4 и фиксирует каркас относительно гшас тин. После закрепления каркаса съемную оправку устанавливают ка намоточное устройство, обеспечивающее рядовую укладку микропровода по заданной про грамме (например, намоточный станок по авт. свид. № 370660), и производят намотку рамки 5. Затем оправку снимают с намоточного устройства, пр паивают растяжки 6 и 7 к выводам рам ки 5, устанавливают их соосно рамке в пазах 2 и закрепляют эпоксидным компаундом. После этого базовые элементы каркаса - параллельные участки 1 с пазами 2 - отделяют от технологического выступа - поперечины 3 (например, скрайбированием с последующей отломкой) и приклеивают зер кало 8 к растяжке 7. Групповое изготовление подвижных систем ОГ пpeдлaгae я м способом осуществляется с помощью каркаса, показанного на фиг. 4. Если каркас имеет два технологических выступа - поперечины 11, то 34 каждая из них зажимается между парой синхронно вращающихся пластин съемной оправки. Намотка рамок может производиться последовательно или параллельно в зависимости от количества бобин с намоточным проводом. После электрического и механического соединения рамок с растяжками базовые элементы - участки 9 с пазами 12-14 отделяют от технологических выступов - поперечин 1I, разделяют базовые элементы между собой (например, скрайбированием) и приклеивают зеркала к одной из растяжек каждой подвижной системы. В результате количество подвижных систем соответствует количеству пар пазов 12-14. Предлагаемый способ позволяет значительно улучшить динамические характеристики подвижных систем ОГ и одновременно упростить технологию их изго- товления. Это объясняется тем, что различные элемен;ты каркаса (в отличие от известных решений) функционально разделень. При этом р змеры базовых элементов, переносимых в готовую подвижную систему, могут быть уменьшены в десятки раз (соответственно уменьшается конструктивный момент инерции подвижной системы), а размеры технологических элементов каркаса наоборот увеличены (в 10-100 раз по сравнению с базовыми) , что резко упрощает закрепление каркаса и вьшолнение последующих операций . Кроме того, форма базовых элементов каркаса обеспечивает возможность крепления растяжек без дополнительных переходных элементов, что дополнительно уменьшает момент инерции. Предлагаемая конструкция каркасов позволяет изготавливать их с использованием прецизионных групповых фотошаблонов, что обеспечивает высокую точность размеров базовых элементов для намотки рамки и крепления растяжек . Дополнительное преимущество караса (фиг. 4), обеспечивающего группоой способ изготовления подвижных истем, - повьш1ение производительноси труда. При увеличении количества азовых элементов на одном каркасе рочность его сохраняется благодаря еремычкам 15, Предлагаемый способ обеспечивает меньшение момента инерции подвижной истемы по сравнению с известным в 8-10 раз и увеличение добротности в 2-3 раза. Связанный с базовыми элементами конструктивный момент инерции подвижной системы, изготовленной в соответствии с предлагаемым способом, не пре вышает 2-10 г-см (при общем моменте инерции системы около 15-10 г-см) и равен моменту инерции зеркала с размерами 0,,,1 мм, которые обычно используются в.высокочастотных ОГ. Формула изобретения 1. Способ изготовления подвижной системы осциллографического гальванометра, преимущественно высокочастотного, включающий намотку рамки на каркас из изоляционного материала, электрическое и механическое соединение рамки с растяжками и крепление з кала, отличающийся тем, что, с целью улучшения динамических характеристик и упрощения технологии изготовления, каркас выполняют в вид соединенных технологическим выступом концевых базовых элементов для укладки витков рамки, закрепляют каркас за упомянутый выступ на намоточном устройстве, производят намотку рамки и соединение эе с растяжками, после чего отделяют базовые элементы от технологического выступа и закрепляют зеркало. 2,Устройство для Осуществления способа по п. 1, содержащее каркас, отличающееся тем, что каркас выполнен в виде одной детали П-образной формы, параллельные части которой снабжены на концах с наружных сторон П-образными сквозными соосными пазами для укладки витков рамки и крепления растяжек, причем площадь поперечины превышает площадь параллельных частей по крайней мере в 10-100 раз. 3.Устройство по п. 1, содержащее каркас, отличающееся тем, что, с целью группового изготовления подвижных систем, каркас выполнен в виде одной детали, имеющей два параллельных участка, концы которых,по крайней мере, с одной стороны соединены поперечиной, параллельные участки снабжены с наружных сторон несколькими парами сквозных соосных П-образных пазов, причем между участками каркаса, разделяющими пазы соседних пар, имеются перемычки, параллельные поперечинам. Источники информации, принятые во внимание при экспертизе 1.Гуральник С.Н. Осциллографические гальванометр| 1. Л., Энергия, 1571, с. 70-71, рис. 34а. 2.Авторское свидетельство СССР 718790, кл. G 01 R 5/02, 4.07.78. 3.Авторское свидетельство СССР 236619, кл, G 01 R 5/02, 25.12.67. (прототип). rtlii U rui FD f(/z./Фиг.г 109 z.J

| название | год | авторы | номер документа |

|---|---|---|---|

| Каркас для изготовления подвижной системы осциллографического гальванометра | 1980 |

|

SU928234A1 |

| Подвижная система осциллографического гальванометра | 1980 |

|

SU868590A1 |

| Подвижная система зеркального гальванометра | 1978 |

|

SU718790A1 |

| ПОДВИЖНАЯ СИСТЕМА ОСЦИЛЛОГРАФИЧЕСКОГО ГАЛЬВАНОМЕТРА | 1971 |

|

SU309305A1 |

| Осциллографический гальванометр | 1977 |

|

SU653560A1 |

| Осциллографический гальванометр с жидкостным успокоением | 1979 |

|

SU871080A1 |

| Осциллографический гальванометр | 1976 |

|

SU612174A1 |

| ГАЛЬВАНОМЕТР | 1970 |

|

SU281632A1 |

| ПОДВИЖНАЯ СИСТЕМА ОСЦИЛЛОГРАФИЧЕСКОГО ГАЛЬВАНОМЕТРА | 1969 |

|

SU236619A1 |

| Подвижная система зеркального гальванометра | 1984 |

|

SU1228019A1 |

/б- /

fcF-b

f5.

-Jbи

Авторы

Даты

1981-09-15—Публикация

1979-11-23—Подача