I

Изобретение относится к электроприборостроению и может буть использовано в производстве осциллографических гальванометров (ОГ), а также в производстве дефлекторов и сканеров, управляющих лучом света или лазера .

Известен каркас для изготовления подвижной системы ОГ, выполненный в виде удлиненного параллелепипеда из изоляционного материала, две противоположные грани которого снабжены пазами прямоугольного сечения, предназначенными для введения технологических ножей намоточного устройства и для закрепления у их концов металлических лент, соединяющих каркас с растяжками, а остальные грани предназначены для намотки рамки

Недостаток известного устройства - у значительная доля конструктивного момента инерции по отношению к моменту инерции обмотки и зеркала, связанная с увеличенной толщиной каркаса из-за

наличия продольных пазов для введения технологических ножей намоточного устройства. Это снижает динамические параметры ОГ. Кроме того, в .каркасе отсутствует окно под витки рамки.

Наиболее близким к предлагаемому техническим решением является каркас для изготовления подвижной системы ОГ, выполненный в виде одной детали из изоляционного материала, содержащей соединенные общей поперечиной параллельные части, имеющие на концах с наружных сторон сквозные соосные пазы для укладки витков рамки и крепления растяжек 23Зтот каркас обеспечивает улучшение динамических характеристик подвижной системы ОГ, однако он не обеспечивает их повторяемости. Это связано с неопределенностью фаницы отделения подвижной системы от технологического выступа и соответственно с разбросом дополнительного момента инерции (д) вносимого балластной

частью каркаса, которая переходит в подвижную систему ОГ при отделении технологического выступа. В реальных подвижных системах З.:г(1-10)«

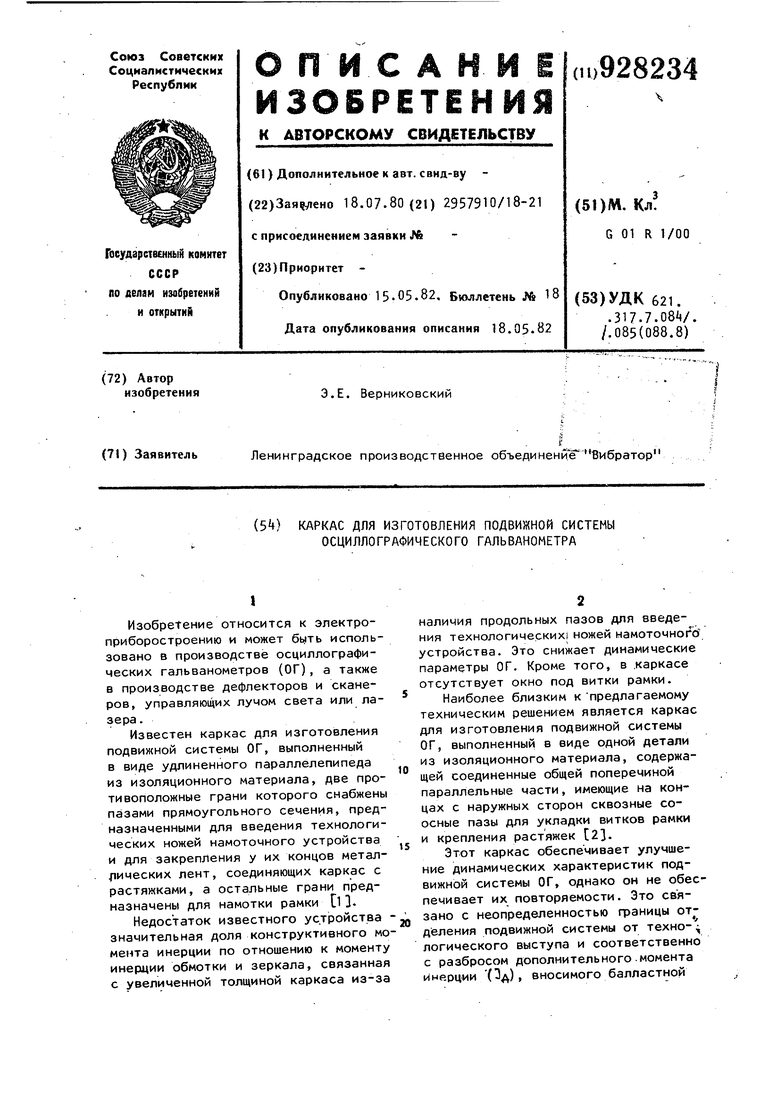

10 г-см , что составляет (0,070,7)0,, или (0.5-5)33. где Зо

номинальный момент инерции всей подвижной системы, Jj, 2 10 - момент инерции зеркала с размерами 0, ,8x1 ,0 мм, которое обычно используется в высокочастотных ОГ. Соответственно изменение собственной частоты ОГ может доходить до 30. Цель изобретения - уменьшение раз броса динамических характеристик ОГ, дальнейшее упрощение технологии изготовления подвижной системы ОГ. Поставленная цель достигается тем что каркас для изготовления подвижно системы осциллографического гальванометра , выполненный в виде одной де тали из изоляционного материала, содержащей соединенные общей поперечиной параллельные части, имеющие на концах с наружных сторон сквозные соосные пазы для укладки витков рам ки и крепления растяжек, имеет в параллельных частях каркаса сквозные продольные прорези, располох енные между поперечиной и пазами. И При этом каждая прорезь имеет со стороны паза остроугольное расширение острие которого направлено в сторону вскрытой части паза, Концы параллельных частей соединены между собой соосной пазам перемычкой, ширина которой составляет 0,5-1,0 ширина паза в его наименьшем сечении. На фиг. 1-3 показаны три варианта исполнения каркаса. Каркас для изготовления подвижной системы ОГ выполнен в виде одной детали из фотоситала (фотостекла) и содержит поперечину (технологический выступ) 1 для закрепления каркаса на намоточном устройстве, параллельные части 2 с соосными пазами 3 для укладки витков рамки икрепления растяжек (не показаны) и сквозные продольные прорези h, образующие в каждой параллельной части 2 между пазами 3 и поперечиной 1 раздельные перемычки 5. Концы прорезей со стороны пазов 3 образуют границу отделения подвижной системы, а перемычки 5 обес печивают целостность каркаса при намотке рамки и упрощают последующее отделение подвижной системы поочередным обламыванием этих перемычек.

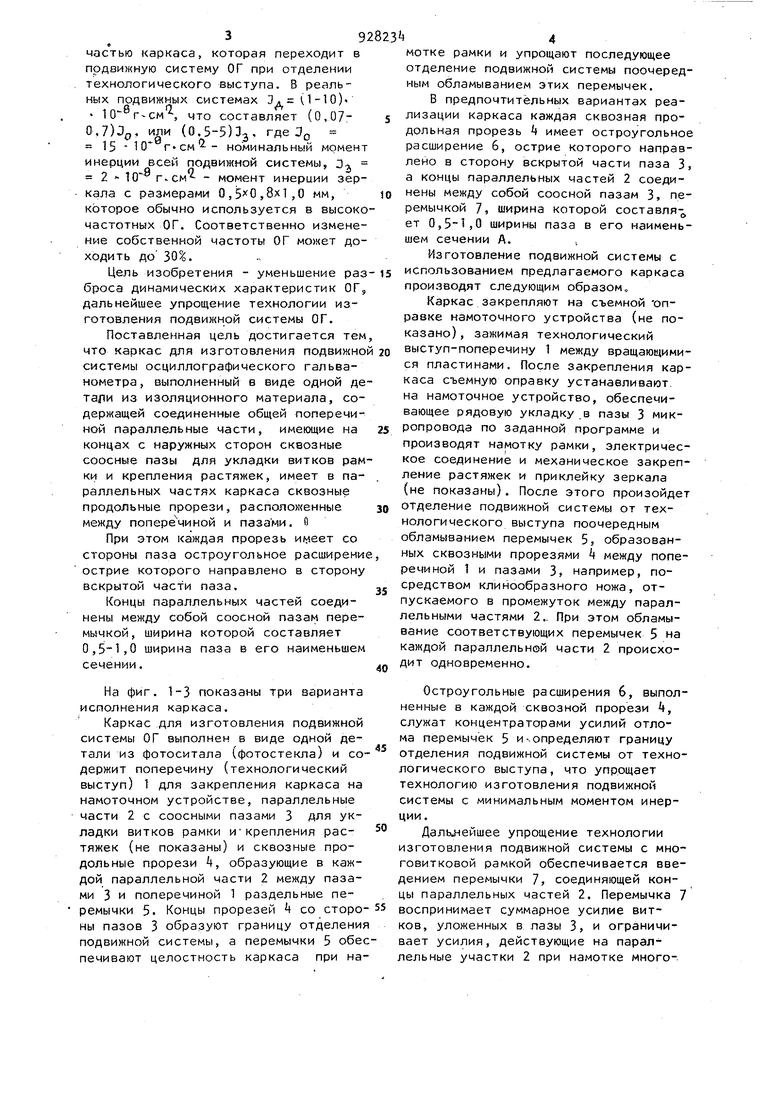

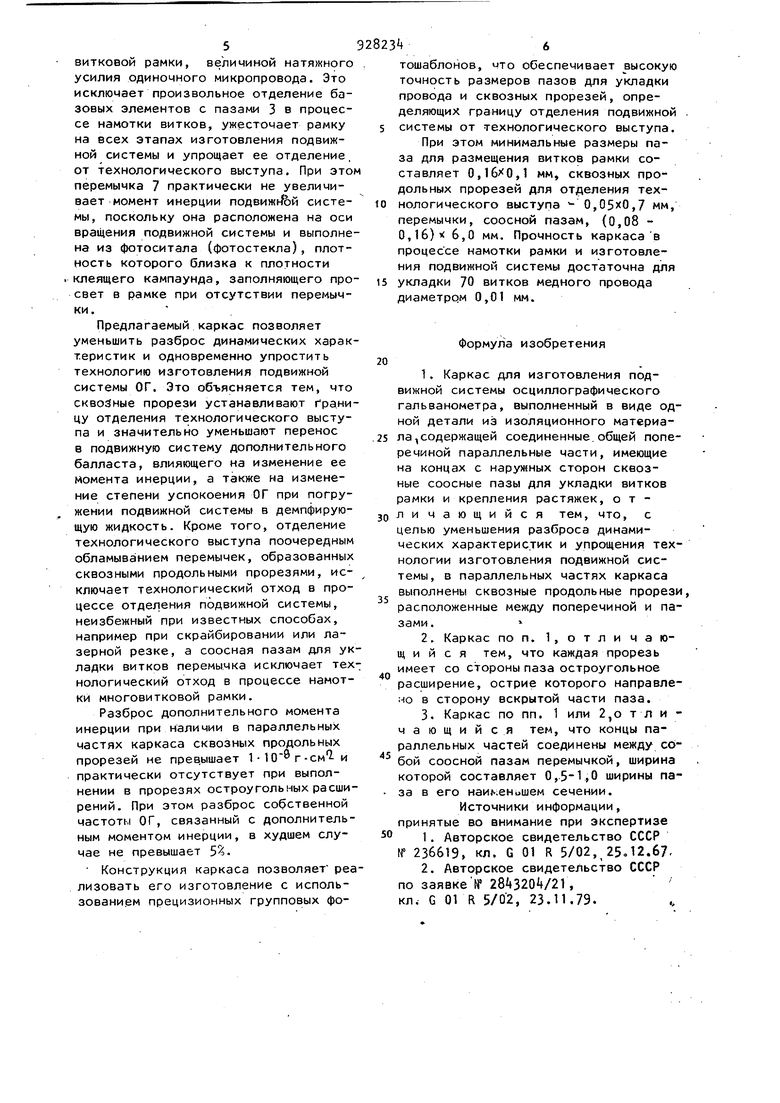

В предпочтительных вариантах реализации каркаса каждая сквозная продольная прорезь 4 имеет остроугольное расширение б, острие которого направлено в сторону вскрытой части паза 3, а концы параллельных частей 2 соединены между собой соосной пазам 3, перемычкой 7, ширина которой составляет 0,5-1,0 ширины паза в его наименьшем сечении А.

Изготовление подвижной системы с использованием предлагаемого каркаса производят следующим образом. Каркас закрепляют на съемной оправке намоточного устройства (не показано) , зажимая технологический выступ-поперечину 1 между вращающимися пластинами. После закрепления каркаса съемную оправку устанавливают. на намоточное устройство, обеспечивающее рядовую укладку в пазы 3 микропровода по заданной программе и производят намотку рамки, электрическое соединение и механическое закрепление растяжек и приклейку зеркала (не показаны). После этого произойдет отделение подвижной системы от технологического выступа поочередным обламыванием перемычек 5, образованных сквозными прорезями k между поперечиной 1 и пазами 3, например, посредством клийообразного ножа, отпускаемого в промежуток между параллельными частями 2.. При этом обламывание соответствующих перемычек 5 на каждой параллельной части 2 происходит одновременно. Остроугольные расширения 6, выполненные в каждой сквозной прорези k, служат концентраторами усилий отлома перемычек 5 и-.определяют границу отделения подвижной системы от технологического выступа, что упрощает технологию изготовления подвижной системы с минимальным моментом инерции. Далияейшее упрощение технологии изготовления подвижной системы с многовитковой рамкой обеспечивается введением перемычки 7, соединяющей концы параллельных частей 2. Перемычка 7 воспринимает суммарное усилие витков, уложенных в лазы 3, и ограничивает усилия, действующие на параллельные участки 2 при намотке многовитковой рамки, величиной натяжного усилия одиночного микропровода. Это исключает произвольное отделение базовых элементов с пазами 3 в процессе намотки витков, ужесточает рамку на всех этапах изготовления подвижной системы и упрощает ее отделение. от технологического выступа. При это перемычка 7 практически не увеличивает момент инерции подвижь ой системы, поскольку она расположена на оси вращения подвижной системы и выполнена из фотоситала (фотостекла), плотность которого близка к плотности клеящего кампаунда, заполняющего просвет в рамке при отсутствии перемычки.

Предлагаемый каркас позволяет уменьшить разброс динамических характеристик и одновременно упростить технологию изготовления подвижной системы ОГ. Это объясняется тем, что сквозные прорези устанавливают Границу отделения технологического выступа и значительно уменьшают перенос 8 подвижную систему дополнительного балласта, влияющего на изменение ее момента инерции, а также на изменение степени успокоения ОГ при погружении подвижной системы в демпфирующую жидкость. Кроме того, отделение технологического выступа поочередным обламыванием перемычек, образованных сквозными продольными прорезями, исключает технологический отход в процессе отделения подвижной системы, неизбежный при известных способах, например при скрайбировании или лазерной резке, а соосная пазам для укладки витков перемычка исключает технологический отход в процессе намотки многовитковой рамки.

Разброс дополнительного момента инерции при наличии в параллельных частях каркаса сквозных продольных

-бг.гмЧ

прорезей не превьшает 1 10 г-см и

практически отсутствует при выполнении в прорезях остроугольных расширений. При этом разброс собственной частоты ОГ, связанный с дополнительным моментом инерции, в худшем случае не превышает 5.

Конструкция каркаса позволяет реализовать его изготовление с использованием прецизионных групповых фотошаблонов, что обеспечивает высокую точность размеров пазов для укладки провода и сквозных прорезей, определяющих границу отделения подвижной

системы от технологического выступа. При этом минимальные размеры паза для размещения витков рамки составляет 0,16X0,1 мм, сквозных продольных прорезей для отделения технологического выступа - 0,05x0,7 мм, перемычки, соосной пазам, (0,08 0,16) 6,0 мм. Прочность каркасав процессе намотки рамки и изготовления подвижной системы достаточна для

укладки 70 витков медного провода диаметром 0,01 мм.

Формула изобретения

1.Каркас для изготовления подвижной системы осциллографического гальванометра, выполненный в виде одной детали из изоляционного материала,содержащей соединенные.общей поперечиной параллельные части, имеющие на концах с наружных сторон сквозные соосные пазы для укладки витков рамки и крепления растяжек, отличающийся тем, что, с целью уменьшения разброса динамических характеристик и упрощения технологии изготовления подвижной системы, в параллельных частях каркаса выполнены сквозные продольные прорези, расположенные между поперечиной и пазами.

2.Каркас по п. 1, о т л и ч а ющ и и с я тем, что каждая прорезь имеет со стороны паза остроугольное расширение, острие которого направлено в сторону вскрытой части паза.

3.Каркас по пп. 1 или 2,о т л и чающийся тем, что концы параллельных частей соединены между собой соосной пазам перемычкой, ширина которой составляет 0,5-1,0 ширины паза в его наикенишем сечении.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 236619, кл. G 01 R 5/02, 25.12.672.Авторское свидетельство СССР по заявке№ 28 3204/21, кл. G 01 R 5/02, 23.11.79.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления подвижной системы осциллографического гальванометра и устройство для его осуществления | 1979 |

|

SU864134A1 |

| Подвижная система осциллографического гальванометра | 1980 |

|

SU868590A1 |

| Станок для намотки волновых обмоток статоров электрических машин | 1989 |

|

SU1791914A1 |

| СПОСОБ И УСТРОЙСТВО НАМОТКИ ОБМОТКИ НА ШИХТОВАННЫЙ ПАКЕТ ДЛЯ ЭЛЕКТРОДВИГАТЕЛЯ | 2012 |

|

RU2631337C2 |

| Подвижная система зеркального гальванометра | 1978 |

|

SU718790A1 |

| ЭЛЕКТРИЧЕСКАЯ КАТУШКА | 1993 |

|

RU2040056C1 |

| Индуктор линейного цилиндрического многофазного электродвигателя | 1983 |

|

SU1098087A1 |

| Станок для намотки и укладки катушек в пазы статора электрических машин | 1980 |

|

SU1065973A1 |

| Станок для намотки катушечных групп обмоток электрических машин | 1982 |

|

SU1069078A1 |

| НАМОТОЧНОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 1995 |

|

RU2095171C1 |

Авторы

Даты

1982-05-15—Публикация

1980-07-18—Подача