1

Изобретение относится к литейному производству, в частности к технологии центробежного литья, и может быть использовано при изготовлении, преимущественно, тонкостенных стальных изделий в изложницах, вращающихся вокруг горизонтальной оси.

Известен способ уплотнения зазоров между крышками (горловиной и пробкой) и стволом изложницы путем промазывания их глиной 1.

Недостатком способа является то, что он не гарантирует надежность уплотнения, так как ему присущ фактор субъективности, значение которого возрастает тем больще, чем менее доступно для исполнителя место промазывания в изложнице и чем больще объем промазывания.

Наиболее близким к предлагаемому по технической сущности является способ, включающий установку крыщки, нанесение сыпучего теплоизоляционного покрытия на внутреннюю поверхность изложницы с помощью специального (щелевого) желоба, который вводят во вращающуюся изложницу, поворачивая, высыпают по всей ее длине отмеренную заранее порцию песка без отвердителя или с термореактивной смолой 2.

Однако само по себе нанесение покрытия этим способом не гарантирует еще уплотнения зазоров, поскольку высыпаемый материал, как следует из названного источника и показывает практика, может неравномерно распределиться по длине изложницы. Так, при литье тонкостенных изделий, когда толщина покрытия не превышает 2-3 мм, часть высыпаемого материала покрытия, ударяясь о вращающийся торец крыщки, отбрасывается от него, вследствие чего покрытие ложится в изложнице

10 таким образом, что слой его вблизи крышки постепенно уменьщается к ее торцу и почти совсем отсутствует у торца. В результате этого покрытие изложницы, выполняя свои функции по уменьшению скорости и степени 15 нагрева изложницы (что повышает ее стойкость), а также по уменьшению скорости охлаждения отливок (что предохраняет их от продольных трещин), нередко не уплотняет зазоры между крышкой и стволом изложницы.

20

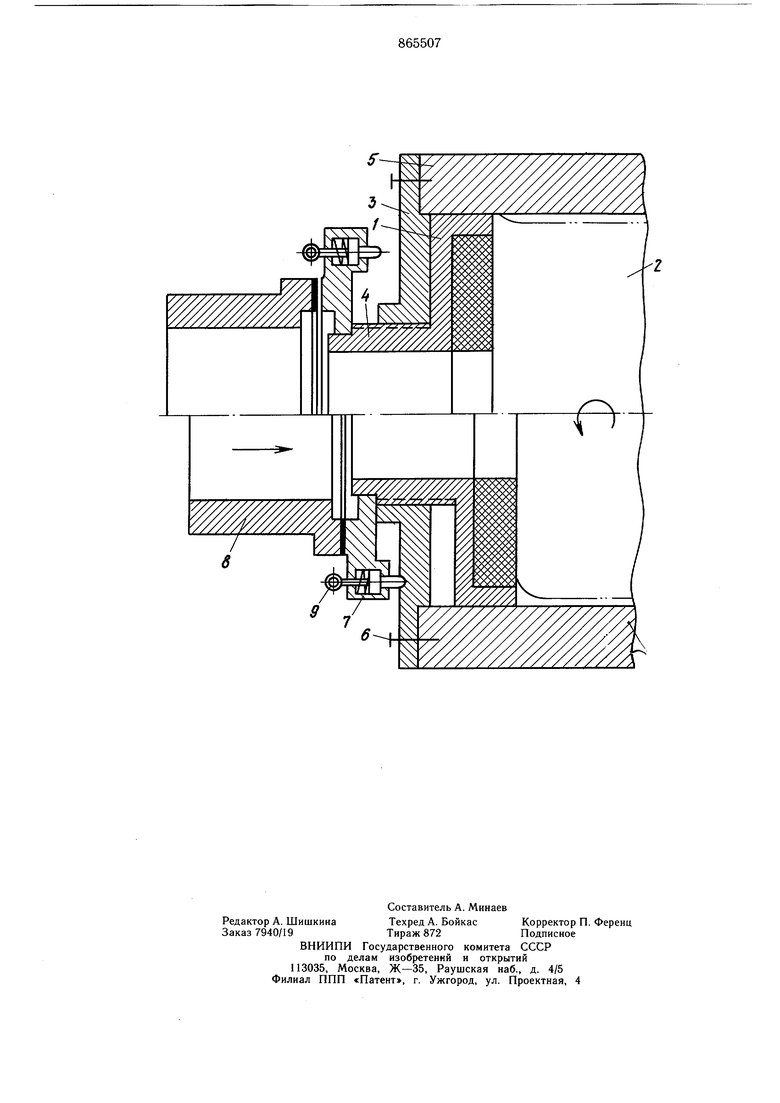

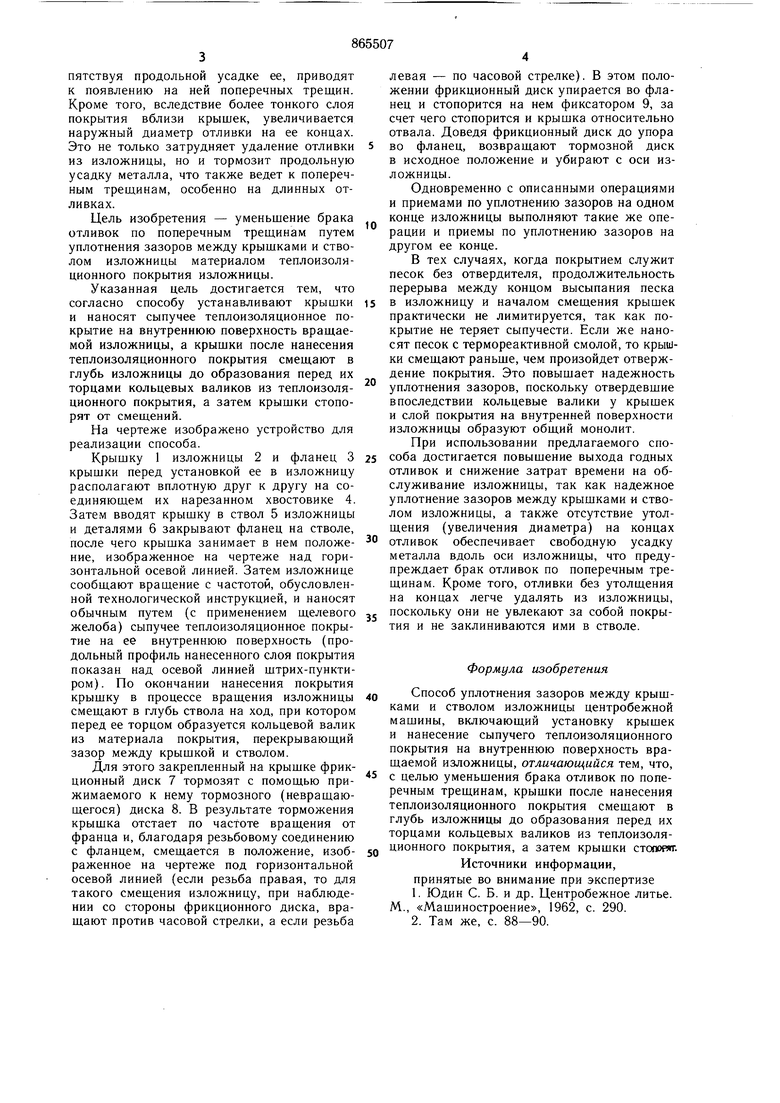

Неуплотненные зазоры опасны тем, что залитый в изложницу жидкий металл проникает в них и образует на концах отливки быстротвердеюшие заусенцы, которые, препятствуя продольной усадке ее, приводят к появлению на ней поперечных трещин. Кроме того, вследствие более тонкого слоя покрытия вблизи крышек, увеличивается наружный диаметр отливки на ее концах. Это не только затрудняет удаление отливки из изложницы, но и тормозит продольную усадку металла, что также ведет к поперечным трещинам, особенно на длинных отливках. Цель изобретения - уменьшение брака отливок по поперечным трещинам путем уплотнения зазоров между крышками и стволом изложницы материалом теплоизоляционного покрытия изложницы. Указанная цель достигается тем, что согласно способу устанавливают крыщки и наносят сыпучее теплоизоляционное покрытие на внутреннюю поверхность вращаемой изложницы, а крыщки после нанесения теплоизоляционного покрытия смещают в глубь изложницы до образования перед их торцами кольцевых валиков из теплоизоляционного покрытия, а затем крыщки стопорят от смещений. На чертеже изображено устройство для реализации способа. Крыщку 1 изложницы 2 и фланец 3 крыщки перед установкой ее в изложницу располагают вплотную друг к другу на соединяющем их нарезанном хвостовике 4. Затем вводят крыщку в ствол 5 изложницы и деталями б закрывают фланец на стволе, после чего крыщка занимает в нем положение, изображенное на чертеже над горизонтальной осевой линией. Затем изложнице сообщают вращение с частотой, обусловленной технологической инструкцией, и наносят обычным путем (с применением щелевого желоба) сыпучее теплоизоляционное покрытие на ее внутреннюю поверхность (продольный профиль нанесенного слоя покрытия показан над осевой линией штрих-пунктиром). По окончании нанесения покрытия крыщку в процессе вращения изложницы смещают в глубь ствола на ход, при котором перед ее торцом образуется кольцевой валик из материала покрытия, перекрывающий зазор между крыщкой и стволом. Для этого закрепленный на крыщке фрикционный диск 7 тормозят с помощью прижимаемого к нему тормозного (невращающегося) диска 8. В результате торможения крышка отстает по частоте вращения от Франца и, благодаря резьбовому соединению с фланцем, смещается в положение, изображенное на чертеже под горизонтальной осевой линией (если резьба правая, то для такого смещения изложницу, при наблюдении со стороны фрикционного диска, вращают против часовой стрелки, а если резьба левая - по часовой стрелке). В этом положении фрикционный диск упирается во фланец и стопорится на нем фиксатором 9, за счет чего стопорится и крыщка относительно отвала. Доведя фрикционный диск до упора во фланец, возвращают тормозной диск в исходное положение и убирают с оси изложницы. Одновременно с описанными операциями и приемами по уплотнению зазоров на одном конце изложницы выполняют такие же операции и приемы по уплотнению зазоров на другом ее конце. В тех случаях, когда покрытием служит песок без отвердителя, продолжительность перерыва между концом высыпания песка в изложницу и началом смещения крыщек практически не лимитируется, так как покрытие не теряет сыпучести. Если же наносят песок с термореактивной смолой, то крышки смещают раньше, чем произойдет отверждение покрытия. Это повыщает надежность уплотнения зазоров, поскольку отвердевшие впоследствии кольцевые валики у крышек и слой покрытия на внутренней поверхности изложницы образуют общий монолит. При использовании предлагаемого способа достигается повыщение выхода годных отливок и снижение затрат времени на обслуживание изложницы, так как надежное уплотнение зазоров между крышками и стволом изложницы, а также отсутствие утолщения (увеличения диаметра) на концах отливок обеспечивает свободную усадку металла вдоль оси изложницы, что предупреждает брак отливок по поперечным трещинам. Кроме того, отливки без утолщения на концах легче удалять из изложницы, поскольку они не увлекают за собой покрытия и не заклиниваются ими в стволе. Формула изобретения Способ уплотнения зазоров между крыщками и стволом изложницы центробежной машины, включающий установку крышек и нанесение сыпучего теплоизоляционного покрытия на внутреннюю поверхность вращаемой изложницы, отличающийся тем, что, с целью уменьшения брака отливок по поперечным трещинам, крыщки после нанесения теплоизоляционного покрытия смещают в глубь изложницы до образования перед их торцами кольцевых валиков из теплоизоляционного покрытия, а затем крышки стооорят. Источники информации, принятые во внимание при экспертизе 1.Юдин С. Б. и др. Центробежное литье. М., «Мащиностроение, 1962, с. 290. 2.Там же, с. 88-90.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ДЛИННОМЕРНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ТРУБ | 2009 |

|

RU2388575C1 |

| Центробежнолитейная машина | 1979 |

|

SU865505A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Устройство для нанесения покрытия изложницы центробежной машины | 1981 |

|

SU973227A1 |

| Способ получения двуслойных отливок | 1989 |

|

SU1733186A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ СИЛОВЫХ ШПАНГОУТОВ ИЗ ЦЕНТРОБЕЖНОЛИТОЙ ЗАГОТОВКИ-ШАЙБЫ | 2016 |

|

RU2663916C2 |

| Способ центробежного литья биметаллических труб | 1980 |

|

SU933219A1 |

| Изложница для центробежного литья | 1982 |

|

SU1079348A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 1993 |

|

RU2023531C1 |

| Изложница для центробежного литья биметаллических отливок | 1984 |

|

SU1282956A1 |

Авторы

Даты

1981-09-23—Публикация

1980-01-11—Подача