Изобретение относится к литейному производству и может найти применение при производстве тяжелонагруженных биметаллических червячных и зубчатых колес, по- л чаемых последовательной заливкой во вращаемую изложницу расплавов венечной и ступичной частей.

Цель изобретения - увеличение прочности сцепления соединяемых слоев отливки.

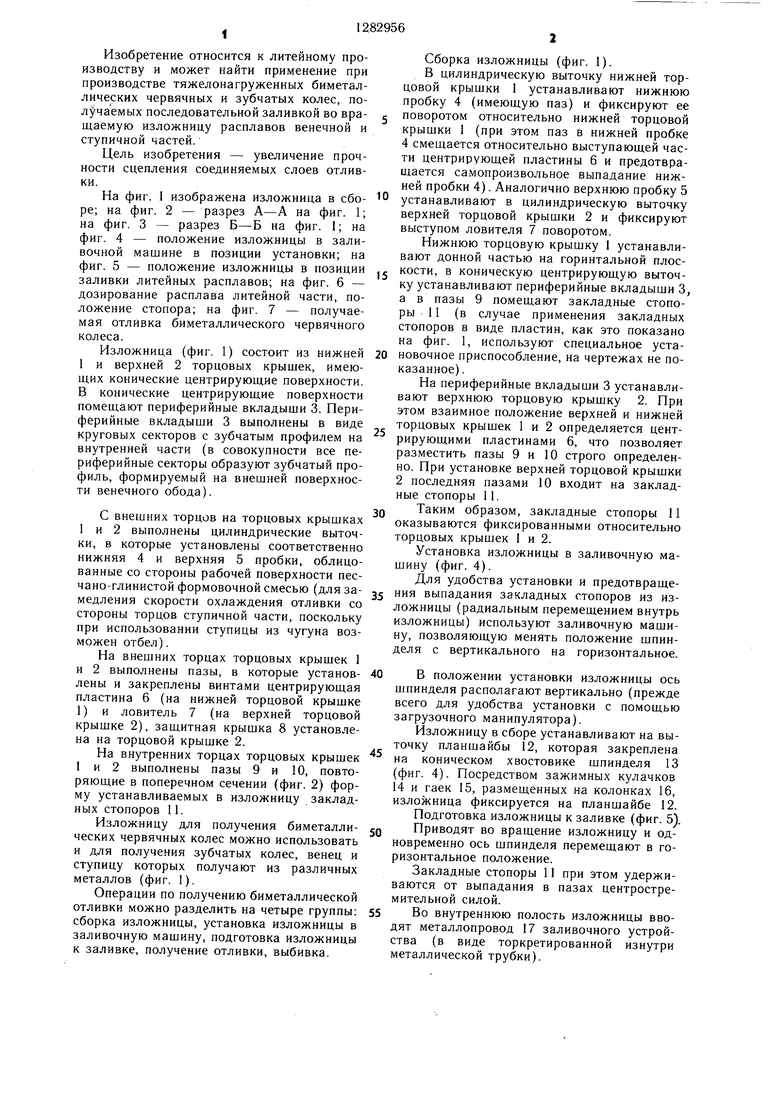

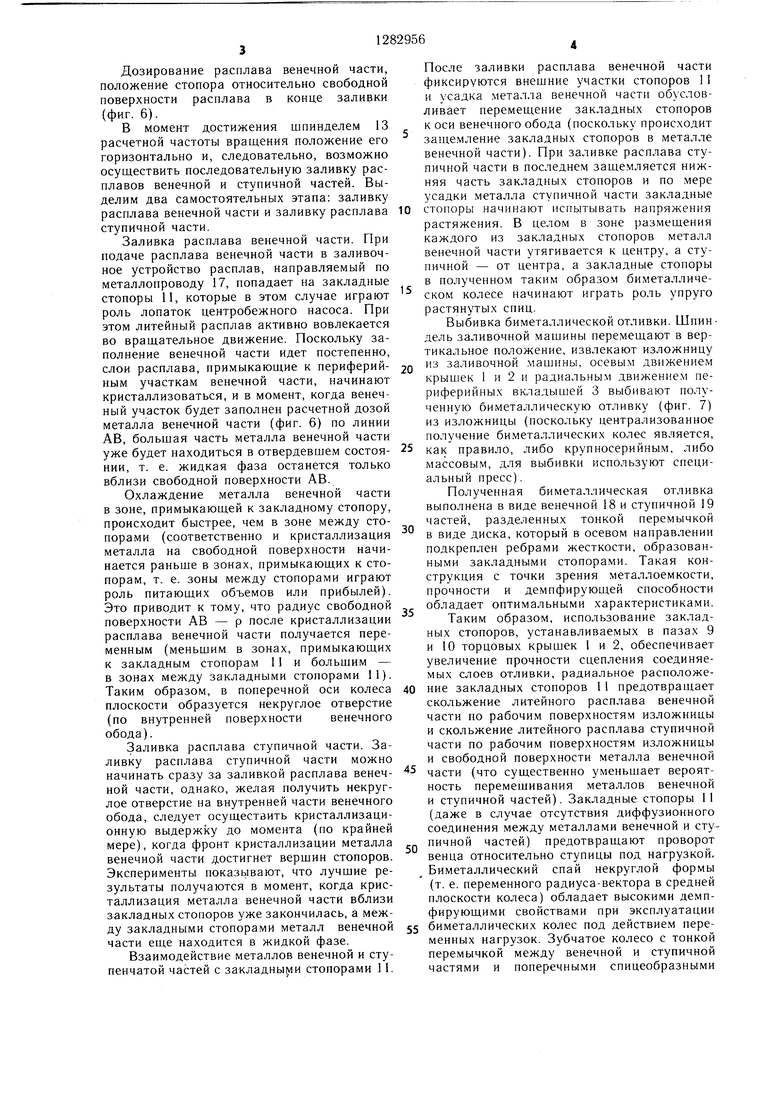

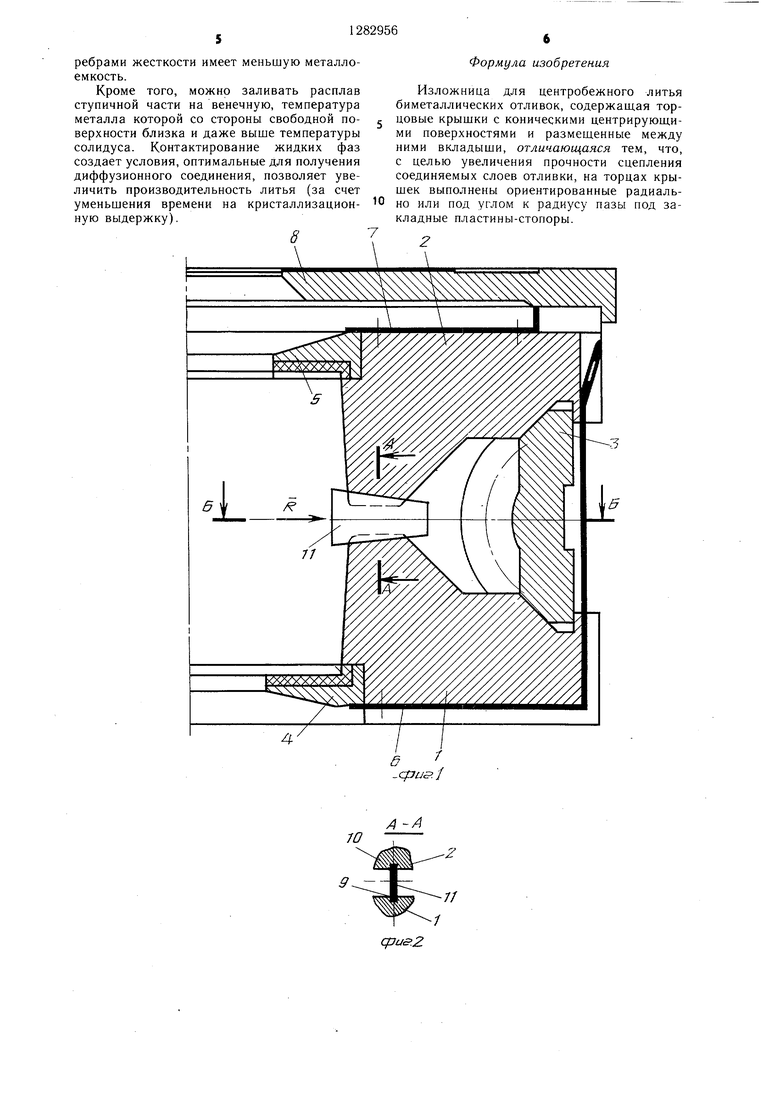

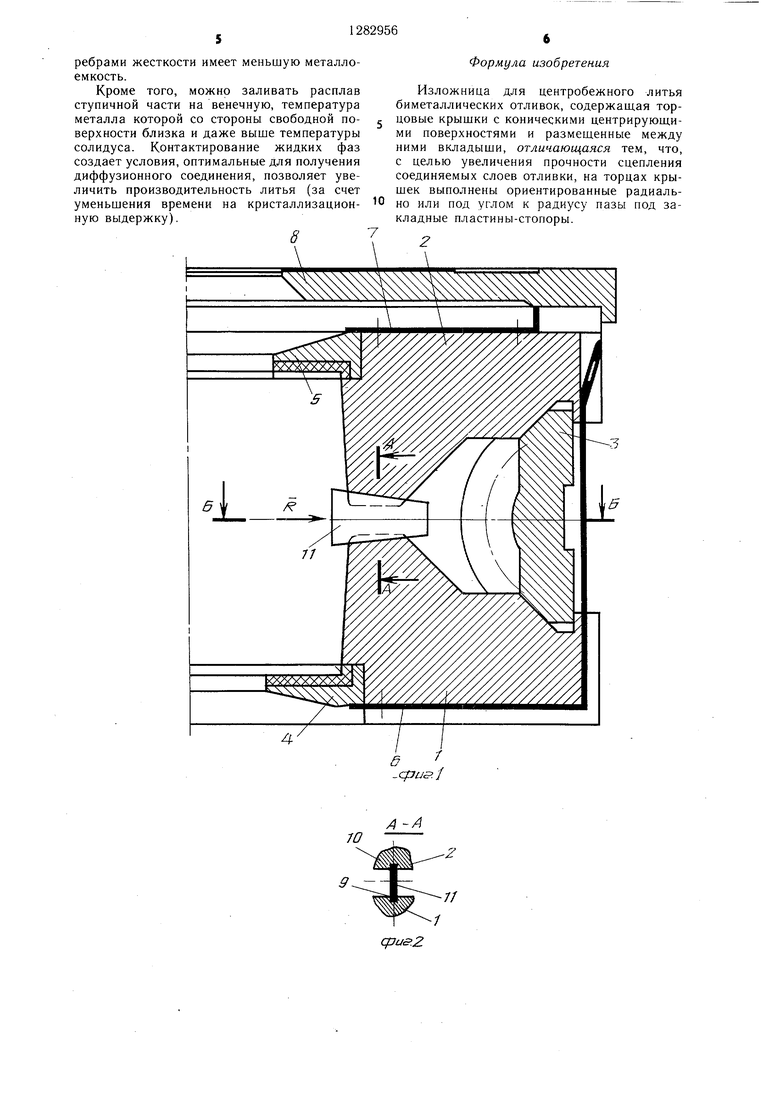

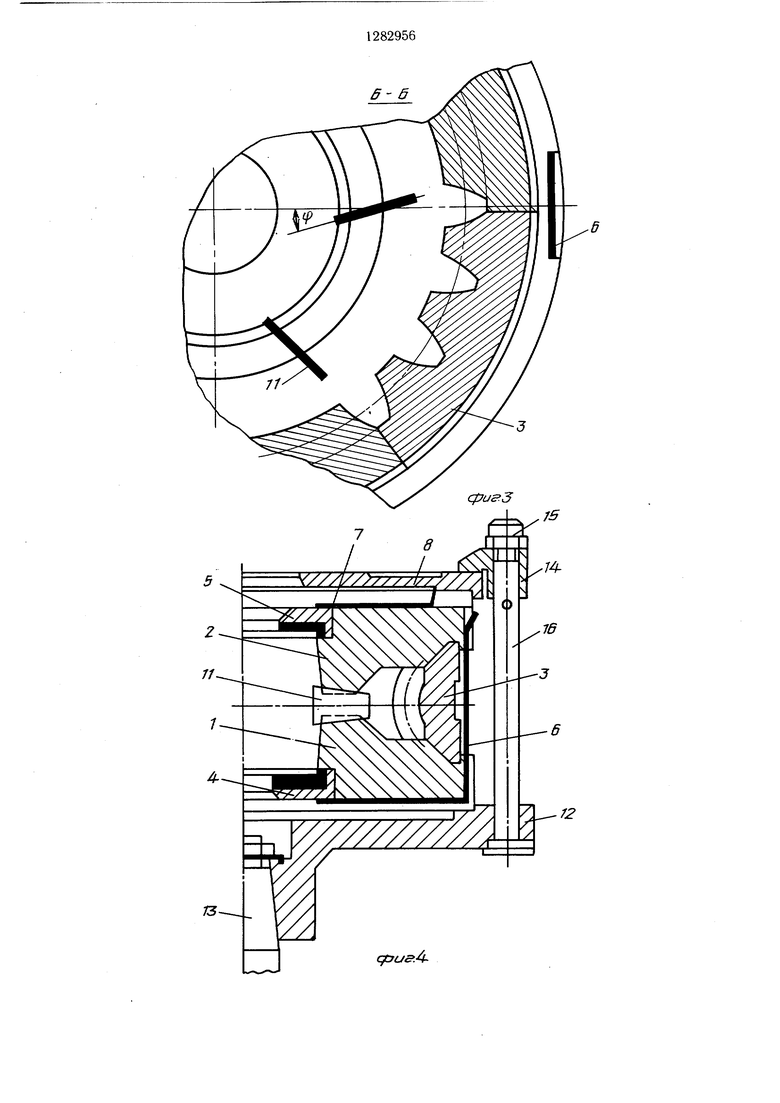

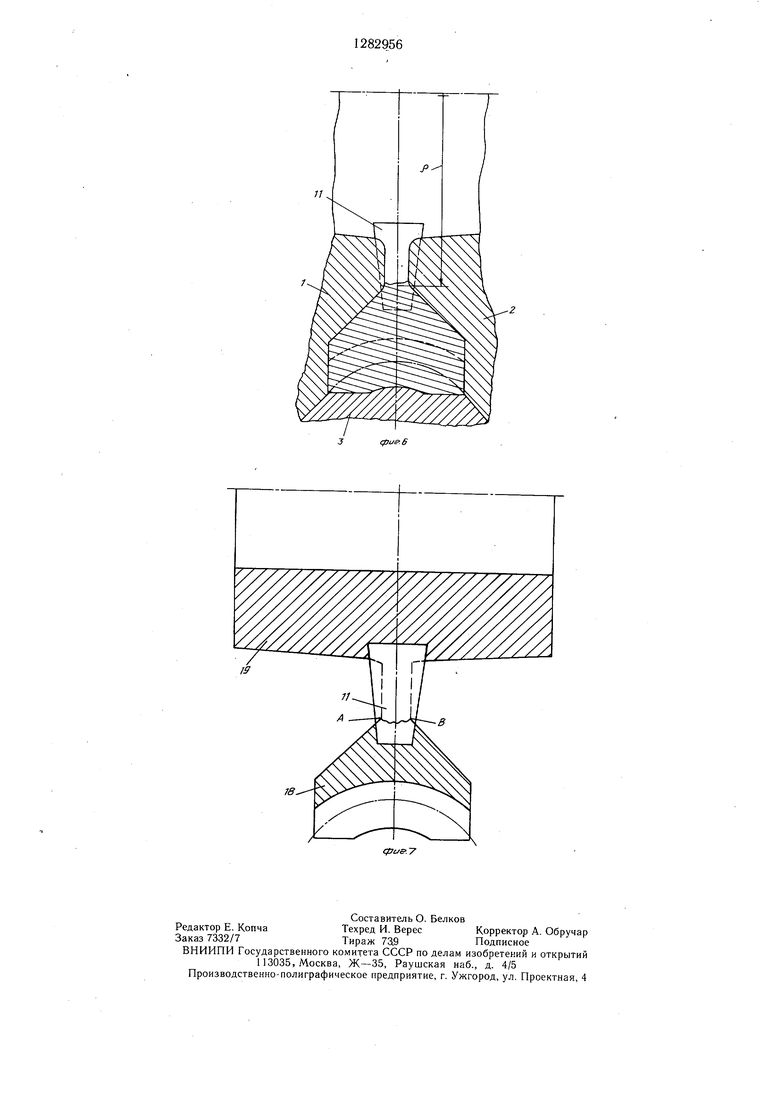

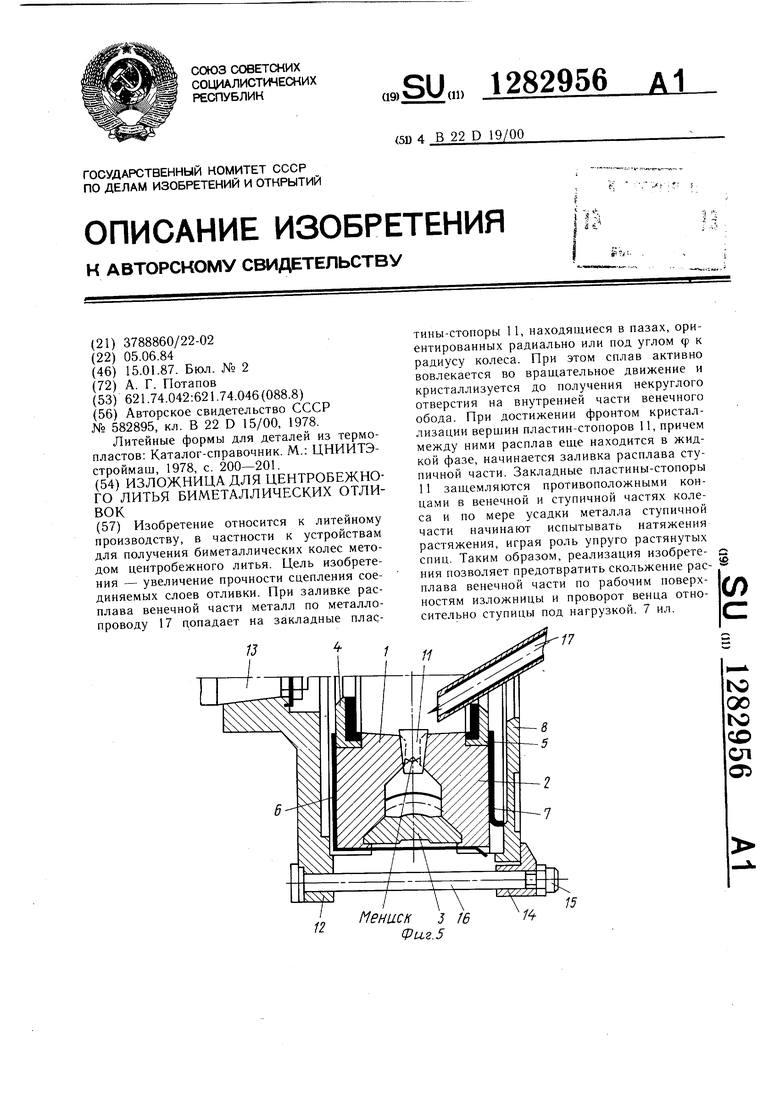

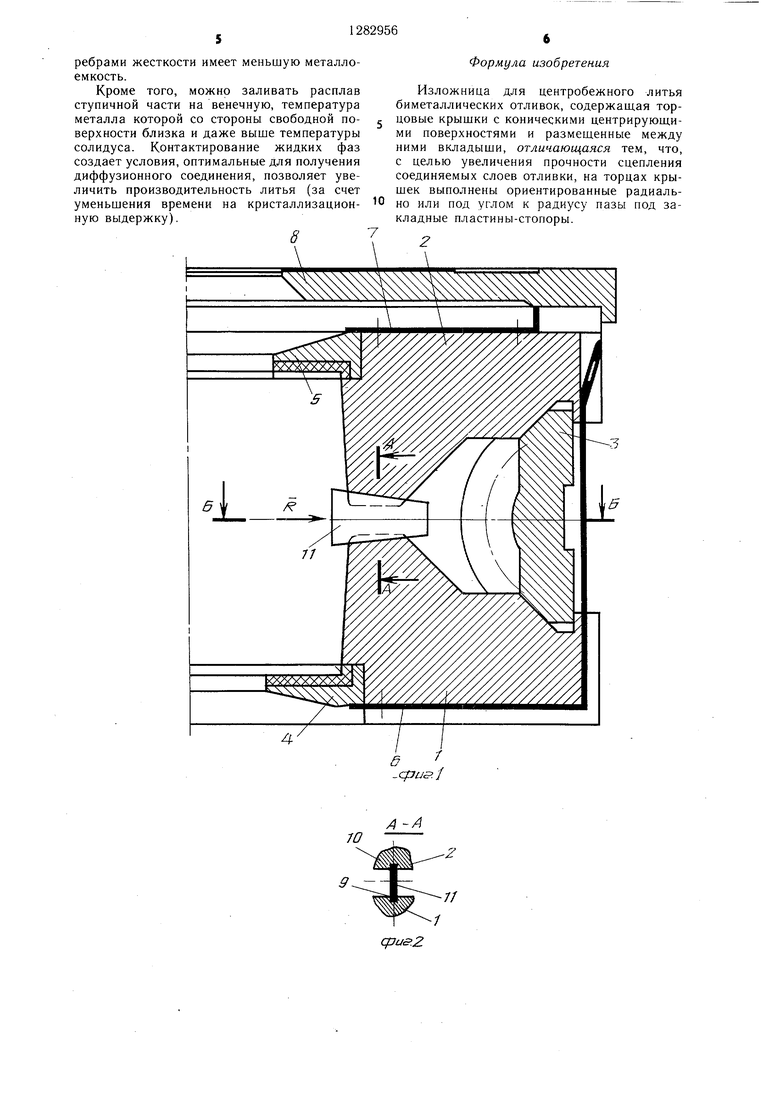

На фиг. 1 изображена изложница в сборе; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - положение изложницы в заливочной машине в позиции установки; на фиг. 5 - положение изложницы в позиции заливки литейных расплавов; на фиг. 6 - дозирование расплава литейной части, положение стопора; на фиг. 7 - получаемая отливка биметаллического червячного колеса.

Изложница (фиг. 1) состоит из нижней 1 и верхней 2 торцовых крышек, имеющих конические центрирующие поверхности. В конические центрирующие поверхности помещают периферийные вкладыши 3. Периферийные вкладыши 3 выполнены в виде круговых секторов с зубчатым профилем на внутренней части (в совокупности все периферийные секторы образуют зубчатый профиль, формируемый на внешней поверхности венечного обода).

С внешних торцов на торцовых крышках 1 и 2 выполнены цилиндрические выточки, в которые установлены соответственно нижняя 4 и верхняя 5 пробки, облицованные со стороны рабочей поверхности пес- чано-глинистой формовочной смесью (для замедления скорости охлаждения отливки со стороны торцов ступичной части, поскольку при использовании ступицы из чугуна возможен отбел).

На внешних торцах торцовых крышек 1 и 2 выполнены пазы, в которые установлены и закреплены винтами центрирующая пластина б (на нижней торцовой крыщке 1) и ловитель 7 (на верхней торцовой крышке 2), защитная крышка 8 установлена на торцовой крышке 2.

На внутренних торцах торцовых крышек 1 и 2 выполнены пазы 9 и 10, повторяющие в поперечном сечении (фиг. 2) форму устанавливаемых в изложницу закладных стопоров 11.

Изложницу для получения биметаллических червячных колес можно использовать и для получения зубчатых колес, венец и ступицу которых получают из различных металлов (фиг. 1).

Операции по получению биметаллической отливки можно разделить на четыре группы: сборка изложницы, установка изложницы в заливочную мащину, подготовка изложницы к заливке, получение отливки, выбивка.

Сборка изложницы (фиг. 1).

В цилиндрическую выточку нижней торцовой крышки 1 устанавливают нижнюю пробку 4 (имеющую паз) и фиксируют ее поворотом относительно нижней торцовой крышки 1 (при этом паз в нижней пробке 4 смещается относительно выступающей части центрирующей пластины 6 и предотвращается самопроизвольное выпадание нижней пробки 4). Аналогично верхнюю пробку 5 устанавливают в цилиндрическую выточку верхней торцовой крышки 2 и фиксируют выступом ловителя 7 поворотом.

Нижнюю торцовую крышку 1 устанавливают донной частью на горинтальной плос- с КОСТИ, в коническую центрирующую выточку устанавливают периферийные вкладыши 3, а в пазы 9 помещают закладные стопоры 11 (в случае применения закладных стопоров в виде пластин, как это показано на фиг. 1, используют специальное уста- 0 новочное приспособление, на чертежах не показанное).

На периферийные вкладыщи 3 устанавливают верхнюю торцовую крышку 2. При этом взаимное положение верхней и нижней торцовых крыщек 1 и 2 определяется центрирующими пластинами 6, что позволяет разместить пазы 9 и 10 строго определенно. При установке верхней торцовой крышки 2 последняя пазами 10 входит на закладные стопоры 11.

Q Таким образом, закладные стопоры 11 оказываются фиксированными относительно торцовых крыщек I и 2.

Установка изложницы в заливочную мащину (фиг. 4).

Для удобства установки и предотвраще- 5 ния выпадания закладных стопоров из изложницы (радиальным перемещением внутрь изложницы) используют заливочную машину, позволяющую менять положение щпин- деля с вертикального на горизонтальное.

0 В положении установки изложницы ось шпинделя располагают вертикально (прежде всего для удобства установки с помощью загрузочного манипулятора).

Изложницу в сборе устанавливают на выточку планшайбы 12, которая закреплена на коническом хвостовике шпинделя 13 (фиг. 4). Посредством зажимных кулачков 14 и гаек 15, размещенных на колонках 16, изложница фиксируется на планшайбе 12. Подготовка изложницы к заливке (фиг. 5).

0 Приводят во вращение изложницу и одновременно ось шпинделя перемещают в горизонтальное положение.

Закладные стопоры 11 при этом удерживаются от выпадания в пазах центростремительной силой.

5 Во внутреннюю полость изложницы вводят металлопровод 17 заливочного устройства (в виде торкретированной изнутри металлической трубки).

5

Дозирование расплава венечной части, положение стопора относительно свободной поверхности расплава в конце заливки (фиг. 6).

В момент достижения шпинделем 13 расчетной частоты вращения положение его горизонтально и, следовательно, возможно осуществить последовательную заливку расплавов венечной и ступичной частей. Выделим два самостоятельных этапа: заливку расплава венечной части и заливку расплава ступичной части.

Заливка расплава венечной части. При подаче расплава венечной части в заливочное устройство расплав, направляемый по металлопроводу 17, попадает на закладные стопоры 11, которые в этом случае играют роль лопаток центробежного насоса. При этом литейный расплав активно вовлекается во вращательное движение. Поскольку заполнение венечной части идет постепенно, слои расплава, примыкающие к периферий- ным участкам венечной части, начинают кристаллизоваться, и в момент, когда венечный участок будет заполнен расчетной дозой металла венечной части (фиг. 6) по линии АВ, большая часть металла венечной части уже будет находиться в отвердевшем состоя- НИИ, т. е. жидкая фаза останется только вблизи свободной поверхности АВ.

Охлаждение металла венечной части в зоне, примыкающей к закладному стопору, происходит быстрее, чем в зоне между стопорами (соответственно и кристаллизация металла на свободной поверхности начинается раньше в зонах, примыкающих к стопорам, т. е. зоны между стопорами играют роль питающих объемов или прибылей). Это приводит к тому, что радиус свободной поверхности АВ - р после кристаллизации расплава венечной части получается переменным (меньшим в зонах, примыкающих к закладным стопорам 11 и большим - в зонах между закладными стопорами 11). Таким образом, в поперечной оси колеса плоскости образуется некруглое отверстие (по внутренней поверхности венечного обода).

Заливка расплава ступичной части. Заливку расплава ступичной части можно начинать сразу за заливкой расплава венечной части, однако, желая получить некруглое отверстие на внутренней части венечного обода, следует осуществить кристаллизационную выдержку до момента (по крайней мере), когда фронт кристаллизации металла венечной части достигнет вершин стопоров. Эксперименты показьшают, что лучшие результаты получаются в момент, когда кристаллизация металла венечной части вблизи закладных стопоров уже закончилась, а между закладными стопорами металл венечной части еще находится в жидкой фазе.

Взаимодействие металлов венечной и ступенчатой частей с закладными стопорами 11.

0

5

0 5

После заливки расплава венечной части фиксируются внешние участки стопоров 1 1 и усадка .металла венечной части обусловливает перемещение закладных стопоров к оси венечного обода (поскольку происходит защемление закладных стопоров в металле венечной части). При заливке расплава ступичной части в последнем защемляется нижняя часть закладных стопоров и по мере усадки металла ступичной части закладные стопоры начинают испытывать напряжения растяжения. В целом в зоне размещения каждого из закладных стопоров металл венечной части утягивается к центру, а ступичной - от центра, а закладные стопоры в полученном таким образом биметаллическом колесе начинают играть роль упруго растянутых спиц.

Выбивка биметаллической отливки. Шпиндель заливочной ма1пины перемещают в вертикальное положение, извлекают изложницу из заливочной .машины, осевым движением крышек 1 и 2 и радиальным движением периферийных вкладышей 3 выбивают полученную биметаллическую отливку (фиг. 7) из изложницы (поскольку централизованное получение биметаллических колес является, как правило, либо крупносерийным, либо массовым, для выбивки используют специальный пресс).

Полученная биметаллическая отливка выполнена в виде венечной 18 и ступичной 19 частей, разделенных тонкой перемычкой в виде диска, который в осевом направлении подкреплен ребрами жесткости, образованными закладными стопорами. Такая конструкция с точки зрения металлоемкости, прочности и демпфирующей способности обладает оптимальными характеристиками.

Таким образом, использование закладных стопоров, устанавливаемых в пазах 9 и 10 торцовых крышек 1 и 2, обеспечивает увеличение прочности сцепления соединяемых слоев отливки, радиальное расположение закладных стопоров 1 1 предотвращает скольжение литейного расплава венечной части по рабочим поверхностям изложницы и скольжение литейного расплава ступичной части по рабочим поверхностям изложницы и свободной поверхности металла венечной части (что существенно уменьшает вероятность перемешивания металлов венечной и ступичной частей). Закладные стопоры 1 1 (даже в случае отсутствия диффузионного соединения между металлами венечной и ступичной частей) предотвращают проворот венца относительно ступицы под нагрузкой, Биметаллический спай некруглой формы (т. е. переменного радиуса-вектора в средней плоскости колеса) обладает высокими демпфирующими свойствами при эксплуатации биметаллических колес под действием переменных нагрузок. Зубчатое колесо с тонкой перемычкой между венечной и ступичной частями и поперечными спицеобразными

0

5

0

0

5

ребрами жесткости имеет меньшую металлоемкость.

Кроме того, можно заливать расплав ступичной части на венечную, температура металла которой со стороны свободной поверхности близка и даже выше температуры солидуса. Контактирование жидких фаз создает условия, оптимальные для получения диффузионного соединения, позволяет увеличить производительность литья (за счет уменьшения времени на кристаллизационную выдержку).

8

Формула изобретения

Изложница для центробежного литья биметаллических отливок, содержаш,ая торцовые крышки с коническими центрируюш,и- ми поверхностями и размешенные между ними вкладыши, отличающаяся тем, что, с целью увеличения прочности сцепления соединяемых слоев отливки, на торцах крышек выполнены ориентированные радиаль- но или под углом к радиусу пазы под закладные пластины-стопоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических отливок червячных колес | 1985 |

|

SU1313555A1 |

| Способ получения биметаллических отливок | 1985 |

|

SU1286343A1 |

| Способ изготовления биметаллических червячных валов-колес | 1986 |

|

SU1417996A1 |

| Способ получения армированных червячных колес | 1987 |

|

SU1424953A1 |

| Способ получения армированных червячных колес | 1987 |

|

SU1470438A1 |

| Устройство для центробежного фасонного литья | 1979 |

|

SU859020A1 |

| Центробежная форма | 1977 |

|

SU679306A1 |

| Способ центробежного литья биметаллических заготовок | 1986 |

|

SU1359061A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНЫХ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346788C1 |

| Способ получения биметаллических и армированных отливок | 1985 |

|

SU1412881A1 |

Изобретение относится к литейному производству, в частности к устройствам для получения биметаллических колес методом центробежного литья. Цель изобретения - увеличение прочности сцепления соединяемых слоев отливки. При заливке расплава венечной части металл по металло- проводу 17 попадает на закладные пластины-стопоры 11, находящиеся в пазах, ориентированных радиально или под углом ф к радиусу колеса. При этом сплав активно вовлекается во вращательное движение и кристаллизуется до получения некруглого отверстия на внутренней части венечного обода. При достижении фронтом кристаллизации верщин пластин-стопоров 11, причем между ними расплав еще находится в жидкой фазе, начинается заливка расплава ступичной части. Закладные пластины-стопоры 11 защемляются противоположными концами в венечной и ступичной частях колеса и по мере усадки металла ступичной части начинают испытывать натяжения растяжения, играя роль упруго растянутых спиц. Таким образом, реализация изобрете- с НИИ позволяет предотвратить скольжение рас плава венечной части по рабочим поверхностям изложницы и проворот венца относительно ступицы под нагрузкой. 7 ил. .. « (Л /J 12 ю СХ) ю со СП О5 Мениск 5 16 (PU2.5 /4 15

cpus.Z

В- б

J2

cfjus:4

Jфие.6

| Кокиль для получения полых фасонных отливок | 1976 |

|

SU582895A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литейные формы для деталей из термопластов: Каталог-справочник | |||

| М.: ЦНИИТЭ- строймаш, 1978, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

Авторы

Даты

1987-01-15—Публикация

1984-06-05—Подача