(54) РАБОЧИЙ ОРГАН РЫХЛИТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган рыхлителя | 1982 |

|

SU1089211A1 |

| Рабочий орган рыхлителя | 1982 |

|

SU1036860A2 |

| Рабочий орган рыхлителя | 1980 |

|

SU909049A1 |

| Навесное оборудование рыхлителя | 1983 |

|

SU1199884A1 |

| Рабочий орган рыхлителя | 1976 |

|

SU723054A1 |

| Способ послойной разработки мерзлого грунта | 1979 |

|

SU857371A1 |

| Рабочий орган для рыхления мерзлого грунта | 1980 |

|

SU926179A1 |

| РАБОЧИЙ ОРГАН РЫХЛИТЕЛЯ | 1973 |

|

SU393419A1 |

| Рабочий орган рыхлителя | 1982 |

|

SU1073392A1 |

| Рабочий орган рыхлителя | 1976 |

|

SU620554A1 |

I

Изобретение относится к строительству и предназначено для рыхления мерзлых и прочных талых грунтов. Кроме этого, оно может быть использовано в горном деле для рыхления горных пород низкой прочности.

Известен рабочий орган рыхлителя, включающий стойку с наконечником и уширитель из одного диска, расположенного за стойкой 1.

В процессе рыхления симметрично установленный диск-уширитель не имеет стабильного вращения, а поэтому предусматриваемое трение качения диска с грунтом может меняться на трение скольжения, что снижает производительность и повышает износ элементов конструкции рабочего органа.

Наиболее близким техническим рещением к изобретению является рабочий орган рыхлителя, включающий стойку с наконечником и расположенный за стойкой ущиритель из двух самовращающихся дисков с вынесенными за плоскости боковых сторон стойки монтажными осями. Последние смонтированы на кронштейнах, жестко закрепленных на стойке. Такая конструкция рабочего органа имеет меньш-ую- энергоемкость рыхления и большую долговечность уширителей благодаря стабильному вращению дисков в процессе работы рабочего органа 2. Недостатком указанного рабочего органа является то, что скорости скольжения точек дисков на площади более 50% их поверхности значительно превышают си рость скольжения точек жестко закрепленного ущирителя. Зона высоких скоростей скольжения расположена в центральной (по фронту рыхления) части уширителя. При этом стойка не может закрыть со стороны фронта рыхления зону высоких скоростей скольжения

10 точек дисков, так как при наиболее эффективном коэффициенте уширения ширина этой зоны в 3,0-4,5 раза превышает ширину стойки рабочего органа рыхлителя. Высокие скорости скольжения точек в период их 15 прохождения зоны высоких скоростей приводят к увеличению пути трения точек в этой зоне по сравнению с путем пройденным за этот же период точками жестко закрепленного ущирителя. Увеличенный же путь трения вызывает дополнительный износ и расход металла в процессе эксплуатации. Силы трения

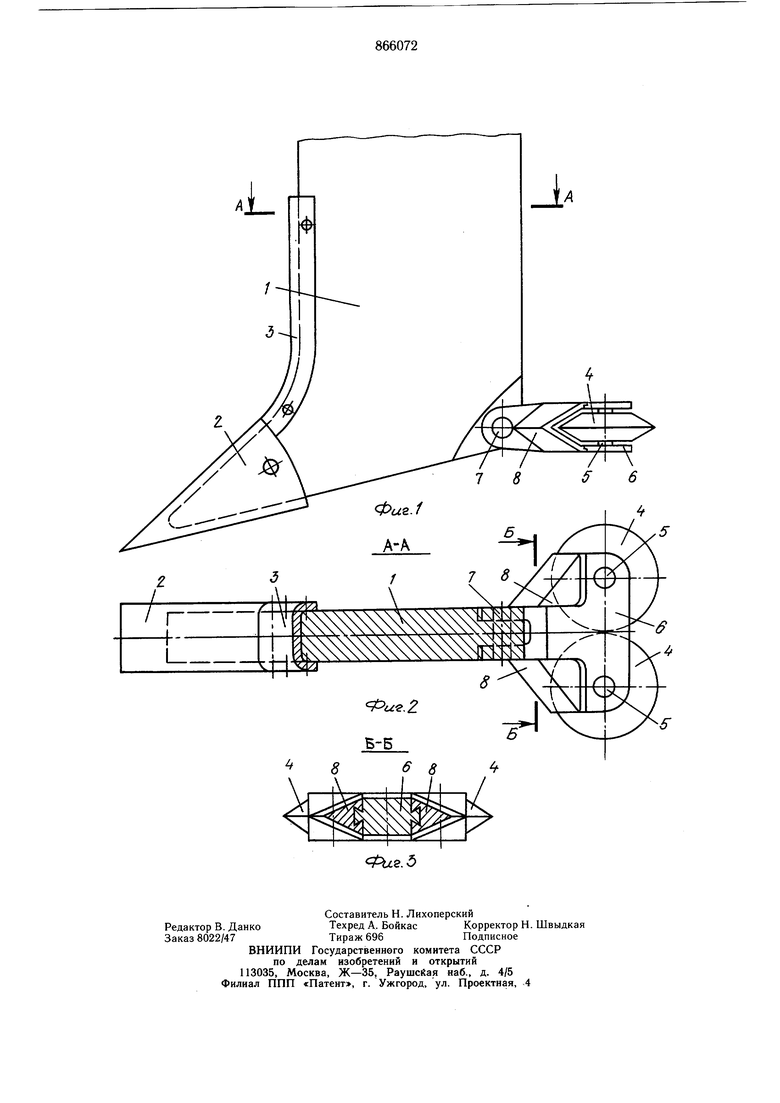

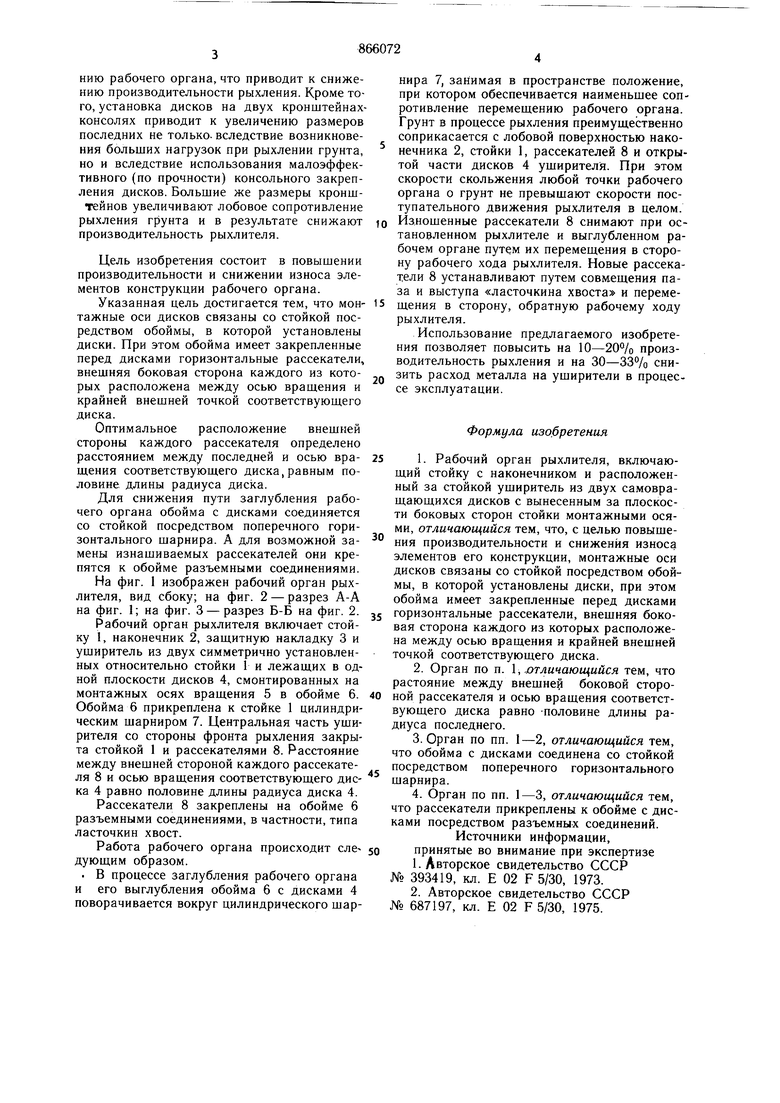

20 скольжения, возникающие на лобовой поверхности дисков при их вращении, увеличивают сопротивление поступательному движению рабочего органа, что приводит к снижению производительности рыхления. Кроме того, установка дисков на двух кронштейнахконсолях приводит к увеличению размеров последних не только, вследствие возникновения больших нагрузок при рыхлении грунта, но и вследствие использования малоэффективного (по прочности) консольного закрепления дисков. Большие же размеры кронштейнов увеличивают лобовое сопротивление рыхления грунта и в результате снижают производительность рыхлителя. Цель изобретения состоит в повышении производительности и снижении износа элементов конструкции рабочего органа. Указанная цель достигается тем, что монтажные оси дисков связаны со стойкой посредством обоймы, в которой установлены диски. При этом обойма имеет закрепленные перед дисками горизонтальные рассекатели, внешняя боковая сторона каждого из которых расположена между осью вращения и крайней внешней точкой соответствующего диска. Оптимальное расположение внешней стороны каждого рассекателя определено расстоянием между последней и осью вращения соответствующего диска, равным половине длины радиуса диска. Для снижения пути заглубления рабочего органа обойма с дисками соединяется со стойкой посредством поперечного горизонтального шарнира. А для возможной замены изнашиваемых рассекателей они крепятся к обойме разъемными соединениями. На фиг. 1 изображен рабочий орган рыхлителя, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2. Рабочий орган рыхлителя включает стойку 1, наконечник 2, защитную накладку 3 и уширитель из двух симметрично установленных относительно стойки 1 и лежащих в одной плоскости дисков 4, смонтированных на монтажных осях вращения 5 в обойме 6. Обойма 6 прикреплена к стойке 1 цилиндрическим шарниром 7. Центральная часть уширителя со стороны фронта рыхления закрыта стойкой 1 и рассекателями 8. Расстояние между внешней стороной каждого рассекателя 8 и осью вращения соответствующего диска 4 равно половине длины радиуса диска 4. Рассекатели 8 закреплены на обойме 6 разъемными соединениями, в частности, типа ласточкин хвост. Работа рабочего органа происходит сле дующим образом. В процессе заглубления рабочего органа и его выглубления обойма 6 с дисками 4 поворачивается вокруг цилиндрического щарнира 7, занимая в пространстве положение, при котором обеспечивается наименьшее сопротивление перемещению рабочего органа. Грунт в процессе рыхления преимущественно соприкасается с лобовой поверхностью наконечника 2, стойки I, рассекателей 8 и открытой части дисков 4 ущирителя. При этом скорости скольжения любой точки рабочего органа о грунт не превышают скорости поступательного движения рыхлителя в целом. Изношенные рассекатели 8 снимают при остановленном рыхлителе и выглубленном рабочем органе путем их перемещения в сторону рабочего хода рыхлителя. Новые рассекатели 8 устанавливают путем совмещения паза и выступа «ласточкина хвоста и перемещения в сторону, обратную рабочему ходу рыхлителя. Использование предлагаемого изобретения позволяет повысить на 10-20% производительность рыхления и на 30-33% снизить расход металла на уширители в процессе эксплуатации. Формула изобретения 1.Рабочий орган рыхлителя, включающий стойку с наконечником и расположенный за стойкой уширитель из двух самовращающихся дисков с вынесенным за плоскости боковых сторон стойки монтажными осями, отличающийся тем, что, с целью повыщения производительности и снижения износа элементов его конструкции, монтажные оси дисков связаны со стойкой посредством обоймы, в которой установлены диски, при этом обойма имеет закрепленные перед дисками горизонтальные рассекатели, внешняя боковая сторона каждого из которых расположена между осью вращения и крайней внешней точкой соответствующего диска. 2.Орган по п. 1, отличающийся тем, что растояние между внешней боковой стороной рассекателя и осью вращения соответствующего диска равно -половине длины радиуса последнего. 3.Орган по пп. 1-2, отличающийся тем, что обойма с дисками соединена со стойкой посредством поперечного горизонтального шарнира. 4.Орган по пп. 1-3, отличающийся тем, что рассекатели прикреплены к обойме с дисками посредством разъемных соединений. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 393419, кл. Е 02 F 5/30, 1973. 2.Авторское свидетельство СССР № 687197, кл. Е 02 F 5/30, 1975.

,L

J

Авторы

Даты

1981-09-23—Публикация

1980-06-05—Подача