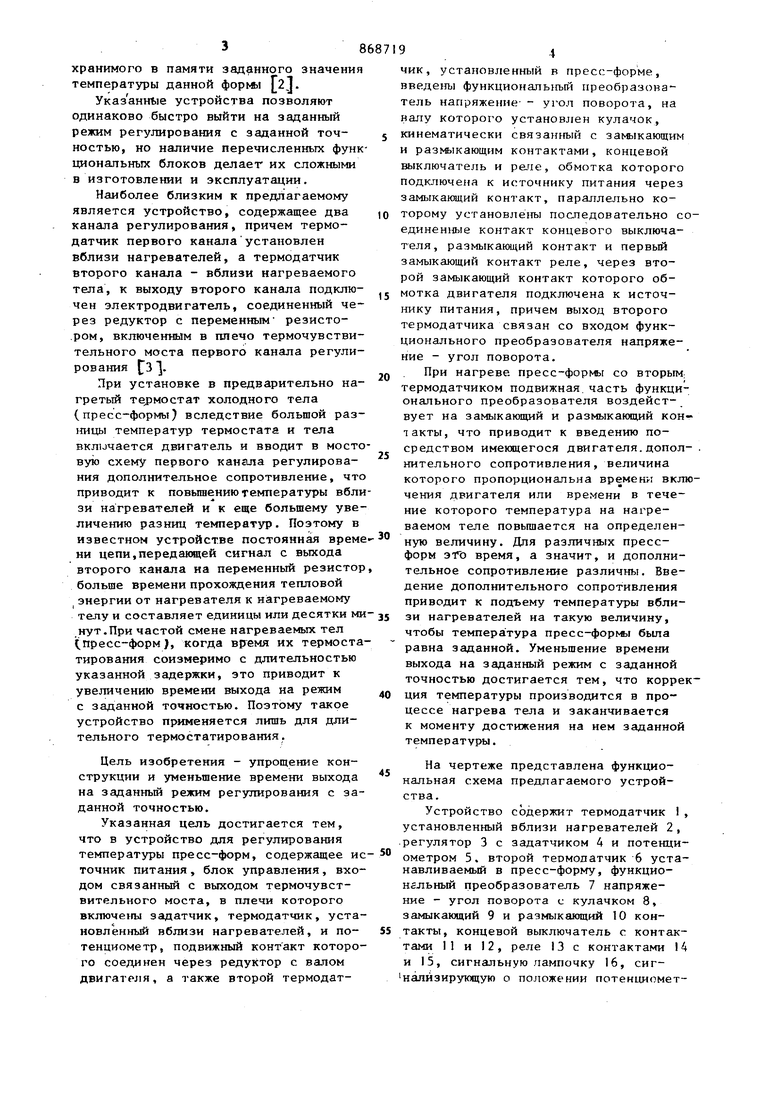

(54) УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ПРЕСС-ФОРМ Изобретение относится к автомати/ческому регулированию температу1 а на грева тел, в частности к регулированию температуры нагрева пресс-форм при вулканизации резиновых изделий на прессах, и может быть использовано в машиностроении. Известны регуляторы температуры, содержащие термочувствительный мост с терморезисторами и задатчиком, уси литель и исполнительный элемент. Мос товой схемой вырабатываются сигналы рассогласования, в соответствии с ко торыми управляют нагревателями f} Однако в этих регуляторах вследствие инерционности системы терморезисторы устанавливают вблизи нагревателей, чтобы снизить колебания температуры (уменьшить динамическую ошибку). Это приводит к тому, что на пресс-формах получают температуру ниже заданной. Величина отклонения температуры для различных пресс-форм раз лична ( зависит от условий теплообме-г. на, от конфигурации пресс-форм и т.д.) . Для многих пресс-форм отклонение превосходит допустимые пределы. Для уменьшения динамической ошибки устройство для регулирования может быть дополнено последовательно соединенным усилителем и дифференцирующим блоком, выходы которых через блок умножения подключены к одному из входов сумматора, к другому входу которого через блок сравнения подключен выход второго дифференцирующего блока,, вход которого соединен с задатчиком программы. Известно также устройство, в котором с целью идeнтифнkaции форм на последних имеются кодовые знаки, обнаруживаемые детектором. Детектор управляет вычислительным устройством, в памяти которого хранятся задайные значения температуры формя, образующим сигнал ошибки из текуще-. го значения измерений температуры и хранимого в памяти заданного значения температуры данной формы 2 УказаннЬ1е устройства позволяют одинаково быстро выйти на заданный режим регулирования с заданной томностью, но наличие перечисленных функ циональных блоков делает их сложными в изготовлении и эксплуатации. Наиболее близким к предлагаемому является устройство, содержащее два канала регулирования, причем термодатчик первого канала установлен вблизи нагревателей, а термодатчик второго канала - вблизи нагреваемого тела, к выходу второго канала подключен электродвигатель, соединенный через редуктор с переменным резистором, включенным в плечо термочувствительного моста первого канала регулирования . При установке в предварительно на гретый термостат холодного тела (пресс-формы) вследствие большой раз 1ШЦЫ температур термостата и тела включается двигатель и вводит в мост вую схему первого кангша регулирования дополнительное сопротивление, чт приводит к повышению температуры вбл зи нагревателей и к еще большему уве личению разниц температур. Поэтому в известном устройстве постоянная врем ни цепи,передакщей сигнал с выхода второго канала на переменный резисто больше времени прохождения тепловой энергии от нагревателя к нагреваемому телу и составляет единицы или десятки м нут.При частой смене нагреваеьв 1Х тел (пресс-форм), когда их термоста тирования соизмеримо с длительностью указанной задержки, это приводит к увеличению времени выхода на режим с заданной точностью. Поэтому такое устройство применяется лишь для длительного термостатирования, Цель изобретения - упрощение конструкции и уменьшение времени выхода на заданный режим регулирования с за данной точностью. Указанная цель достигается тем, что в устройство для регулирования температуры пресс-форм, содержащее и точник питания, блок управления, вхо дом связанный с выходом термочувствительного моста, в плечи которого включеьгы задатчик, термодатчик, уста новленный вблизи нагревателей, и потенциометр, подвижный контакт которо го соединен через редуктор с валом двигателя, а также второй термодатик, установленный в пресс-форме, введе1гы функционалысый преобразователь напряжение- - угол поворота, на валу которого установлен кулачок, кинематически связанный с замыкающим разм.1кающим контактами, концевой Ш11ключатель и реле, обмотка которого подключена к источнику питания через замыкающий контакт, параллельно которому установлены последовательно соединенные контакт концевого выключателя, размыкающий контакт и первый замыкающий контакт реле, через второй замыкающий контакт которого обмотка двигателя подключена к источнику питания, причем выход второго термодатчика связан со входом функционального преобразователя напряжение - угол поворота. При нагреве пресс-формы со вторым; термодатчиком подвижная, часть функционального преобразователя воздействует на замыкающий и размыкающий контакты, что приводит к введению посредством имекнцегося двигателя, дополнительного сопротивления, величина которого пропорциональна времени включения двигателя или времени в течение которого температура на нагреваемом теле повышается на определенную величину. Для различных прессформ этЧ) время, а значит, и дополнительное сопротивление различны. Введение дополнительного сопротивления приводит к подъему температуры вблизи нагревателей на такую величину, чтобы температура пресс-формы была равна заданной. Уменьшение времени выхода на заданный режим с заданной точностью достигается тем, что коррекция температуры производится в процессе нагрева тела и заканчивается к моменту достижения на нем заданной температуры. На чертеже представлена функциональная схема предлагаемого устройства. Устройство содержит термодатчик I, установленный вблизи нагревателей 2, регулятор 3 с задатчиком 4 и потенциометром 5. второй термодатчик 6 устанавливаемый в пресс-форму, функциональный преобразователь 7 напряжение - угол поворота с кулачком 8, замыкающий 9 и размыкающий 10 контакты, концевой выключатель с контактами 11 и 12, реле 13 с контактами 14 и 15, сигнальную лампочку 16, сигналйзирующую о положении потенциометpa 5, электродвигатель 17 н реду1ктор-18. Устройство работает следующим образом. В исходном положении с помощью ре гулятора 3 на плитах пресса поддержи вается температура, установленная за датчиком 4. Реле 13 обесточено. Потенциометр 5 находится в нулевом положении, его движок воздействует на концевой выключатель, замкнутый контакт 12 включает лампочку 16. При установке пресс-формы на прес в нее вставляют термодатчик 6, Пресс форма нагревается, кулачок 8 функцио нального преобразователя 7 перемещается и кратковременно замыкает контакт 9, при этом включается реле 13 и блокируется по цепи контактов 10, II и 4 и запускается двигатель 17 При дальнейшем повышении температуры кулачок 8 функционального преобразователя 7 размыкает контакт 10, обесточивается реле 13, контакт 15 размьжается, двигатель 17 останавливает ся . За время включения двигателя дви жок потейциометра 5 перемещается и вводит в мостовую схему дополнительную величину сопротивления, что веде к подъему температуры на плитах прес са . При сходе с нулевого положения движка потенциометра срабатывает кон цевой выключатель, замыкается контакт I Г и размыкается контакт 12, гаснет сигнальная лампочка 16. При работе с этой пресс-формой поддержи.вается скорректированная температуpatПри смене пpecc-фop в термодатчик извлекается из первой пресс-формы и остывает. Кулачок 8 функционального преобразователя 7 воздействует на кон такты 9 и 10 в обратном порядке. После замыкания контакта 9 опять запуска ется двигатель 17 и вращается до тех пор, пока движок потенциометра вернет ся в исходное положение. В этот момент срабатывает концевой выключатель, замыкается контакт 12 и paз вJкается контакт 11, что приводит к остановке двигателя 17 и включению лампочки 16. Таким образом, устройство готово к работе со следукщей прессформой . В устройстве для каждой пресс-формы определяется время ее нагрева в определенном диапазоне температур и равно времени работы двигателя. Пропорционапьно этому времени в мостовую 196 схему регулятора вводится дополнительное сопротивление, что приводит к подъему температуры вблизи нагревателей вьшге заданного значения, а на пресс-форме - до заданного значения температуры. Для различных пресс-форм время нагрева в одном и том же диапазоне различно. Настройка устройства заключается в выборе моментов срабатывания контактов 9 и 10. Точность регулирования температуры определяется регулятором с термодатчиком, установленным вблизи нагревателей, и корректируюЩим устройством. Время выхода на заданный режим сокращается, так как коррекция температуры производится в процессе нагрева пресс-форм, и к моменту подъема температуры на пресс-форме до заданного значения регулятор выводит всю систему в установившийся скорректированный режим. Применение предлагаемого устройства JFIpзвoляeт повысить качество ответственных деталей. Формула изобретения Устройство для регулирования температуры пресс-форм, содержащее источник питания, блок управления, входом связанный с выходом термочувствительного моста, в плечи которого включены задатчик,термодатчик, установленный вблизи нагревателей, и потенциометр, подвижный контакт которого соединен через редуктор с валом двигателя , а также второй термодатчик, установлен1шй.в пресс-форме, отличающееся тем, что, с целью упрощения конструкции и уменьшения времени выхода на режим регулирования с заданной точностью, оно содержит функциональный преобразователь напряжение - угол поворота, на валу которого установлен кулачок, кинематически связанньй с замыкающим и размыкающим контактами, концевой выключатель и реле, обмотка которого подключена к источнику питания через заь 1какяций контакт, параллельно которому установлены последовательно соединенные контакт концевого выключателя, размыкаюий контакт и первый замыкающий контакт реле, через второй .замыкающий контакт которого обмотка двигателя подключена к источнику питания, причем выход второго термодатчика связан со ходом функционального преобразоватея напряжение - угол поворота. Источники информации, принятые во внимание при экспертизе 1. Алтгаузен А.П. и др. Электрооборудование и автоматика электрических установок. М,, Энергия, 1978, с. 108-113. 86 87198 2. Авторское свидетелы тпо СССР № 365691, кл. G 05 D 23/24, 1975. 3. Авторское свидетельство СССР 5 293236, кл. G 05 О 23/24, 1971 (прототип).

Авторы

Даты

1981-09-30—Публикация

1980-01-08—Подача