(54) УЛЬТРАЗВУКОВОЙ ШПУРОВОЙ ДАТЧИК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ударного возбуждения и регистрации сейсмических волн в скважине | 1980 |

|

SU890302A1 |

| Ультразвуковой сейсмокаротажный зонд | 1976 |

|

SU681401A1 |

| Устройство для измерения напряжений горных пород в скважинах | 1972 |

|

SU470622A1 |

| Устройство для приема сейсмической информации в массиве горных пород | 1980 |

|

SU935850A1 |

| Сейсмический зонд | 1982 |

|

SU1043576A1 |

| Механизм подачи пруткового материала | 1978 |

|

SU742040A1 |

| Устройство для разрушения горных пород | 1981 |

|

SU1006749A1 |

| Устройство для исследования кинетики химических реакций методом остановленной струи | 1977 |

|

SU615389A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЛАВНЫХ НОРМАЛЬНЫХ НАПРЯЖЕНИЙ В МАССИВЕ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2029084C1 |

| Зонд для электрического каротажа | 1984 |

|

SU1236406A1 |

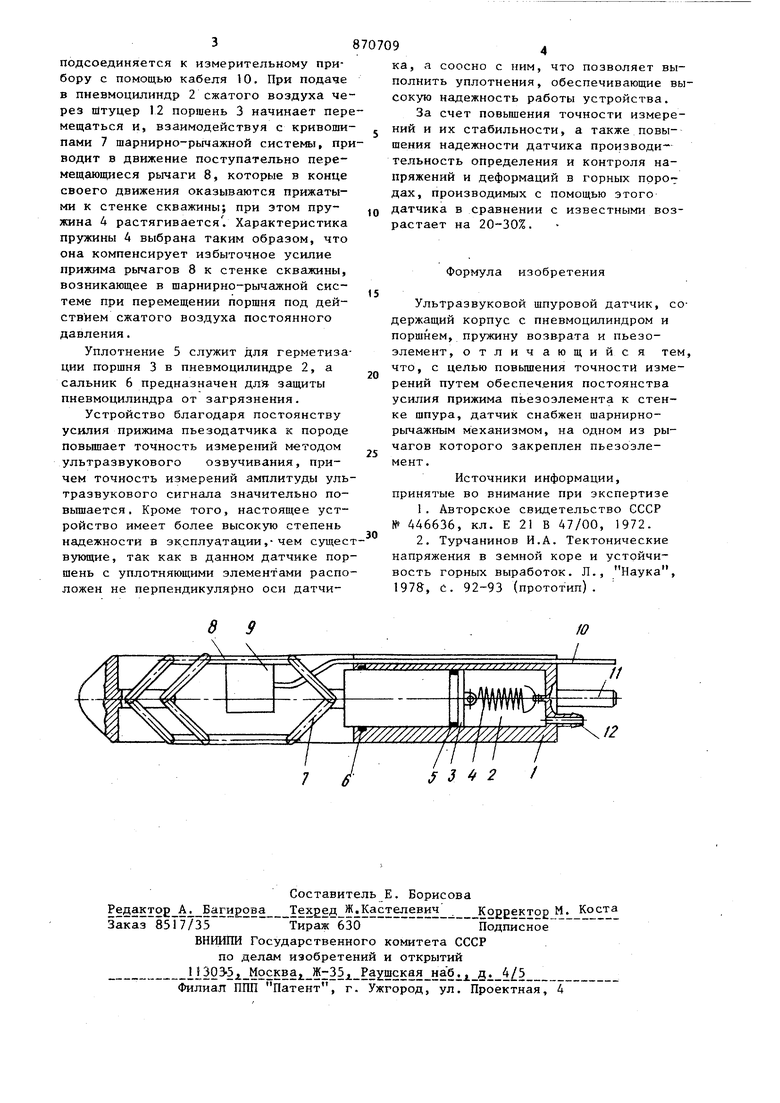

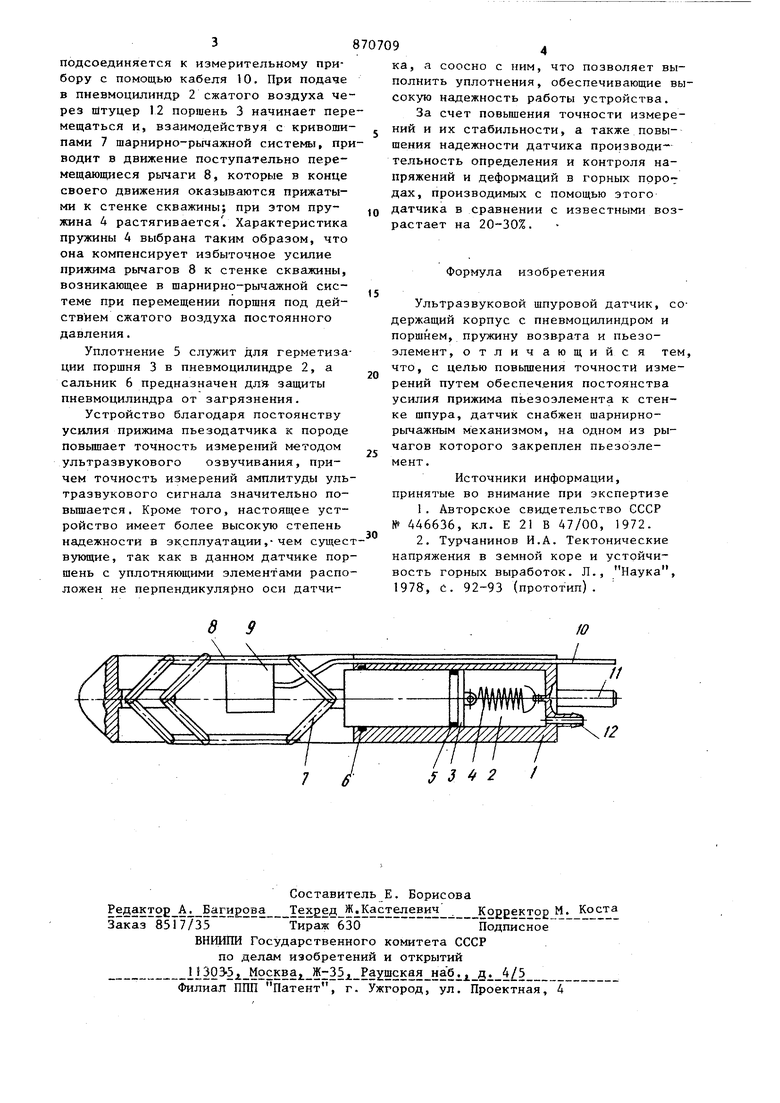

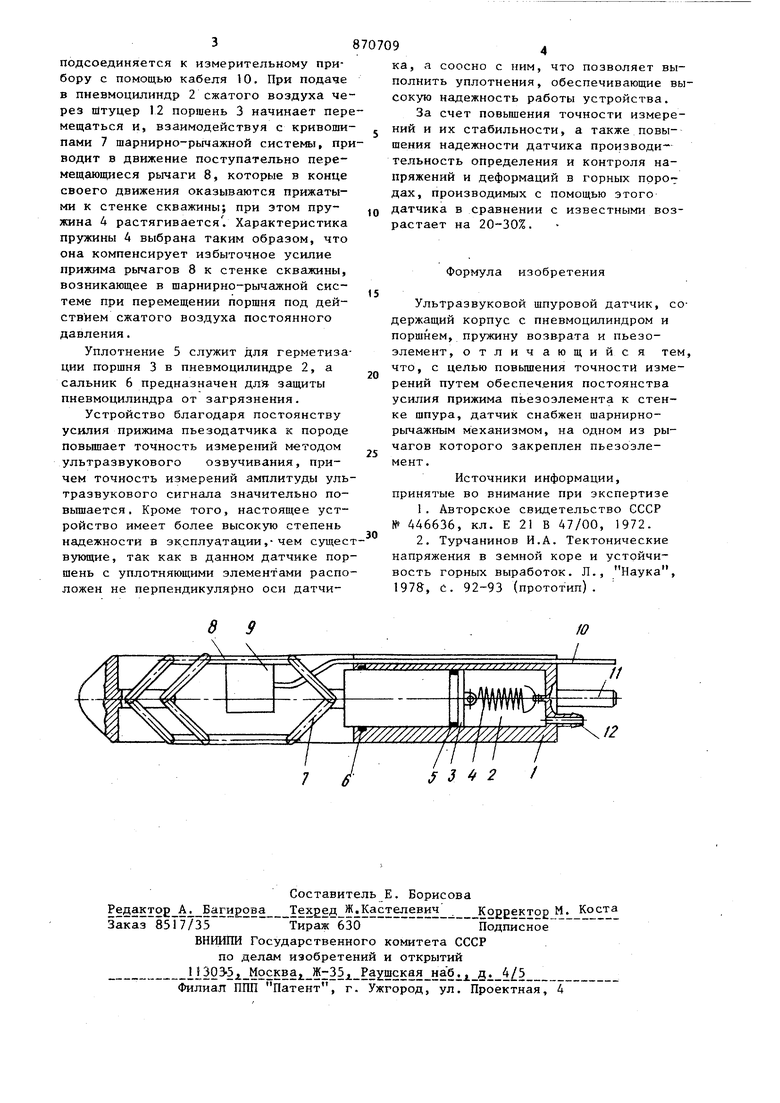

Изобретение относится к устройствам для исследования горных пород ге физическими методами, в частности ме тодом ультразвукового прозвучивания. Известен ультразвуковой шпуровой датчик, состоящий из корпуса, выполненного из двух полуцилиндров, соединенных фиксируемыми крьшками, пье зопакета, размещенного на подвижном основании, связанном с корпусом посредством пружины П. Известен также ультразвуковой шпу ровой датчик, содержащий корпус с пневмоцилиндром и поршнем, пружину возврата и пьезоэлемент 23 . Недостатком таких ультразвуковых датчиков является непостоянное усилие прижима пьезоэлемента к стенке скважины при изменении ее диаметра, что снижает точность измерений. Целью изобретения является повьшге ние точности измерений путем обеспечения постоянства усилия прижима пье зоэлемента к стенке шпура. Цель достигается тем, что датчик снабжен шарнирно-рычажным механизмом, на одном из рычагов которого закреплен пьезоэлемент. На чертеже схематично изображен ультразвуковой датчик. Ультразвуковой датчик содержит корпус 1 с пневмоцилиндром 2, поршень 3, пружину возврата 4, пневматическое уплотнение 5, сальник 6. Поршеньшарнирно соединен с шарнирио-рычажным механизмом, состоящим из шести кривошипов 7 и двух поступательно перемещающихся рычагов 8, на одном из которых жестко закреплен пьезоэлемент 9 с. кабелем 10. На корпусе 1 имеется хвостовик 1 для подсоединения досыльных штанг и штуцер 12 для присоединения шланга, по которому подводится сжатый воздух. Датчик работает следующим образом. Датчик подается в скважину на досьшочных штангах (не показаны), крепящихся к штоку и. Пьезоэлемент 9 3 подсоединяется к измерительному прибору с помощью кабеля 10. При подаче в пневмоцилиндр 2 сжатого воздуха через йтуцер 12 поршень 3 начинает пере мещаться и, взаимодействуя с кривошипами 7 шарнирно-рычажной системы, при водит в движение поступательно перемещающиеся рычаги 8, которые в конце своего движения оказываются прижатыми к стенке скважины; при этом пружина 4 растягивается . Характеристика пружины А выбрана таким образом, что она компенсирует избыточное усилие прижима рычагов 8 к стенке скважины, возникающее в шарнирно-рычажной системе при перемещении поршня под действием сжатого воздуха постоянного давления. Уплотнение 5 служит для герметизации поршня 3 в пневмоцилиндре 2, а сальник 6 предназначен для защиты пневмоцилиндра от загрязнения. Устройство благодаря постоянству усилия прижима пьезодатчика к породе повышает точность измерений методом ультразвукового озвучивания, причем точность измерений амплитуды ультразвукового сигнала значительно повьш1ается, Кроме того, настоящее устройство имеет более высокую степень надежности в эксплуатации,-чем сущес вующие, так как в данном датчике поршень с уплотняющими элементами распо ложен не перпендикулярно оси датчиВ 9 $ 3 2 9 ка, а соосно с ним, что позволяет выполнить уплотнения, обеспечивающие высокую надежность работы устройства. За счет повьштения точности измерений и их стабильности, а также повышения надежности датчика производительность определения и контроля напряжений и деформаций в горных пррО7 дах, производимых с помощью этого датчика в сравнении с известными возрастает на 20-30%. Формула изобретения Ультразвуковой шпуровой датчик, содержащий корпус с пневмоцилиндром и поршнем, пружину возврата и пьезоэлемент, отличающийся тем, что, с целью повьш1ения точности измерений путем обеспечения постоянства усилия прижима пьезоэлемента к стенке шпура, датчик снабжен шарнирнорычажным механизмом, на одном из рычагов которого закреплен пьезоэлемент. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 446636, кл. Е 2 В 47/00, 1972. 2.Турчанинов И.А. Тектонические напряжения в земной коре и устойчивость горных выработок. Л., Наука, 1978, С. 92-93 (прототип). I

Авторы

Даты

1981-10-07—Публикация

1979-06-19—Подача