(54) УСТРОЙСТВО ДЛЯ ЗАКЛАДКИ ПУСТОТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закладки пустот | 1977 |

|

SU735806A1 |

| Оболочка для закладки пустот в горных выработках | 1984 |

|

SU1155785A1 |

| Огнетушитель с U-образным корпусом газогенераторный для взрывопожаропредотвращения и твердопенного тушения | 2019 |

|

RU2699080C1 |

| Огнетушитель газогенераторный для взрывопожаропредотвращения и твердопенного тушения | 2019 |

|

RU2699078C1 |

| Огнетушитель для взрывопожаропредотвращения и твердопенного тушения с запорно-пусковым устройством и стволом | 2019 |

|

RU2699083C1 |

| Огнетушитель с U-образным корпусом для взрывопожаропредотвращения и твердопенного тушения | 2019 |

|

RU2695388C1 |

| Способ взрывопожаропредотвращения и твердопенного тушения вспененным гелем кремнезёма и устройство для его осуществления | 2018 |

|

RU2672945C1 |

| Огнетушитель для взрывопожаропредотвращения и твердопенного тушения | 2018 |

|

RU2668749C1 |

| Огнетушитель химический пенный с эжекторным смесителем-пеногенератором | 2018 |

|

RU2668747C1 |

| Огнетушитель твердопенного тушения | 2018 |

|

RU2668753C1 |

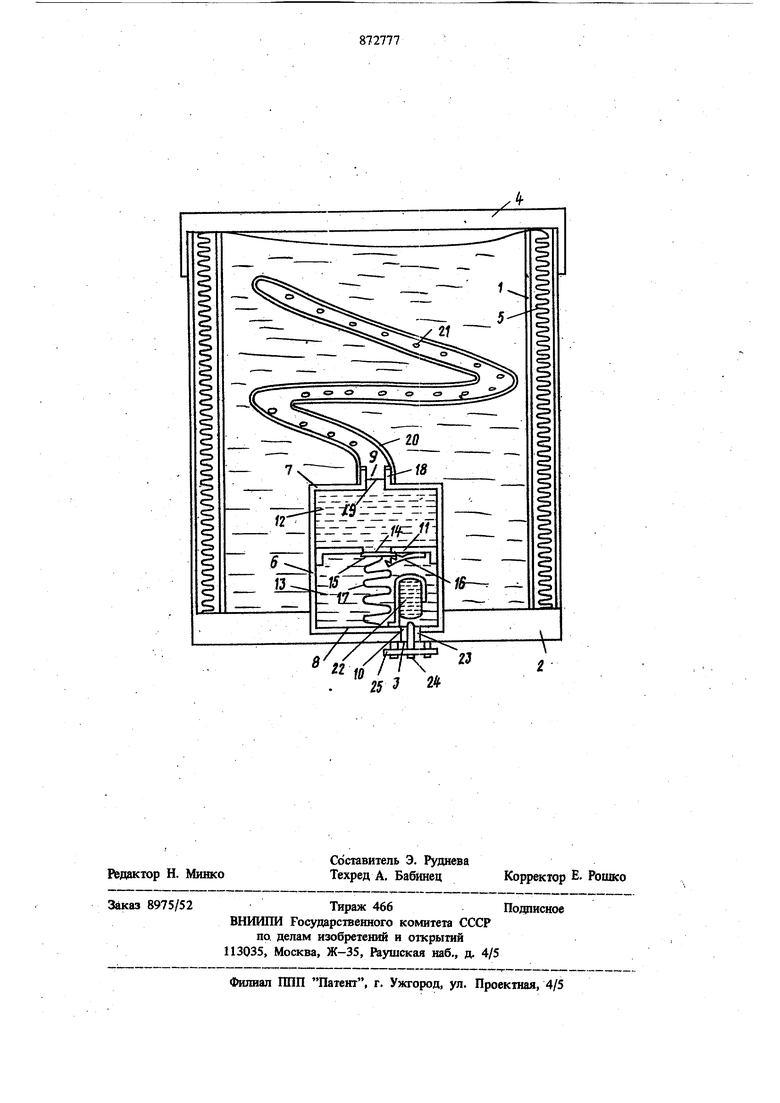

Изобретение относится к горной промЬ1Шленности и может быть использовано для закладаи пустот и куполов в кровле горных выработок. Известно устройство для закладки пустот, содержащее раздувающийся кольцевой баллон с эластичной оболочкой, щтуцер и шланг пода чи сжатого воздуха Ц. Недостатками данного устройства являются высокая стоимость пневмобаллонов, необходимость протягивания пневмомагистралн к месту крепления куполов, что не всегда бывает удобно при производстве очистных работ и сни жает производительность закладки. Известно также устройство для закладки пустот, состоящее из корпуса с двойнЬ1Ми пластмассовыми или картонными стенкам;, с металлическим дном,, выполненным с отверстием и легкой крышкой, между двойными стенками корпуса уложена эластичная тканевая оболочка, которая по концам закреплена шнурами к дну и крышке корпуса.- Во внутренней полости корпуса размещено средство для перемешивания компонентов, вьшолненное в виде патрона для заряда взрьтчатого вещества, при этом входное отверстие дна закрыто заглушкой с отверстием для прохода проводов электродетонатора. Внутренняя полость корпуса заполнена основным компонентом для получения быстротвердеющей смеся, в качестве которого использована мочевияоформальдегидная смола 1ФФМ и в ней размещены загерметизированные хрупкие ампулы емкости для вспенивающе-отверждашцего компонента, в качестве которого использована А-5. На дне корпуса в полости корпуса размещен отрезок перфорированного шланга с выходящим наружу штуцером для подачи сжатого воздуха (дополнительное средство для перемешивания компонентов) в выемке дня вывода пневмошланга из-под устройства 12, Недостатками данного устройства являются необходимость произведения взрыва взрывчатого вещества, что снижает безопасность работ и возможность применения устройства в шах тах опасных по газу и пылн, кроме того, здесь также требуется подача сжатого воздуха oi внешнего источника, что снижает производительность. Цель изобретения - повышение безопасности и производительности труда при использовании устройства в шгГхтах, опасных по газу и пыли, а также повышение надежности устройства. Эта цель достигается тем, что средство для перемешивания компонентов вьшолнено в виде цилиндра с верхним и нижним донцами, каждо из которых рьшолнено с отверстием, причем отверстие, выполненное в нижнем донце, разме щено соосно с отверстием, выполненным в днище корпуса, поршня, разделяющего внутрен нюю полость цилиндра на две полости, верхню и нижнюю и выполненную также с отверстием перекрытым в нерабочем состоянии герметичной крышкой, установленной с возможностью открьшания в сторону днища корпуса и снабженной упругой запорной пластиной jc зубцами-фиксаторами, закрепленной на поршне со стороны днища корпуса, и шнуром, соединяющим крышку С нижним донцом цилиндра, и патрубка перекрытого мембраной и соединенно го одним концом с отверстием, вьшолненным в верхнем донце цилиндра, а другим - с перфорированной спиральной трубкой из упругого материала, при этом в качестве емкости для вспенивающе-отверждающего компонента для получения быстротвердеющей смеси использована верхняя полость цилиндра, а хрупкая ампу ла заполнена вспенивающим компонентом для получения негорючего газа и размещена в нижней полости цилиндра, которая заполнена основным компонентом для получения негорючего газа, цилиндр с донцами снабжен рычагом для разбивания ампулы и предохранительным фиксатором, причем рычаг пропущен в нижнюю полость цилиндра через отверстия, вьшолненные в дшнце корпуса и нижнем донце цилиндра. На чертеже изображено устройство для закладки пустот, общий вид, разрез. Устройство состоит из заполненного основным компонентом для получения быстродействующей смеси корпуса с двойными пластмассовыми или картонными стенками 1 с дном 2 из прочного материала, выполненным с отвер-, стием 3, и съемной крышки 4. Между двойных стенок 1 уложен кольцевой баллон, имею щий эластичную тканевую оболочку 5, которая приклеена к дну 2, на котором установлен цилиндр 6 с верхним 7 и нижним 8 донцами, каждые из которых выполнены с отверстием 9 и 10 соответственно, причем отверстие, выполненное в нижием донце 8, размещено соосно с отверстием 3, выполненном в днище 2 : корпуса. Поршень 11 разделЙет внутреннюю полость цилиндра 6 на две полости, верхнюю 12 и нижнюю 13 полости цилиндра и вьшол74нены также с отверстием 14, перекрытым в нерабочем состоянии герметичной крышкой 15, установленной с возможностью открывания в сторону днища 2 корпуса. Крышка 15 удерживается в закрытом положении упругой запорной пластиной 16 с зубцами-фиксаторами, закрепленной на поршне 11 со стороны днища корпуса. KptoMe того, крышка соединена с нижним днищем 8 цилиндра 6 шнуром 17. К отверсгаю, выполненному в верхнем днище 7, присоединен патрубок 187 перекрытый тонкой мембраной 19, а на другой конец патрубка 18 тасажена спиральная трубка 20 с перфорацией 21, вьшогненная из упругого материала. Верхняя полость 12 цилиндра 6 заполнена вспенивающе-отверждающим реагентом для получения быстротвердеющей смеси. Нижняя полость 13 цилиндра 6 заполнена основным компонентом для получения негорючего (например, углекислого газа), кроме того, в ней размещена хрупкая ампула 22 со вспенивающим реагентом, а сквозь отверстие 3, вьщолненное в днище корпуса, и отверстие 10, вьшолненное в нижнем донце 8 цилиндра 6 с уплотнительным кольцом 23, вьшеден наружу рычаг 24 для разбивания ампулы 22, снабженный предохранительным фиксатором 25. В качестве Ьсновного компонеша для получения быстротвердеющей смеси использована мочевиноформальдегидная смола МФФМ, которой заполнена полость корпуса. В качестве вспенивающе-отверждающего компонента для получения быстротвердеющей смеси использован реагент АВО-5, которым заполнена верхняя полость 12 цилиндра 6. Уст1ЮЙство работает следующнм образом. При необходимости заделки купола в лаве устройство устанавливают днищем 2 на козырек секции крепи и ориентируют по оси купола. Затем снимают крышку 4, секции крепи погшимают так, чтобы устройство полностью вошло в полость купола, снимают предохранительный фиксатор 25 и ударом по рьгаагу 24 разбивают ампулу 22 со вспенивающим реагентом. Герметизация отверстия, сквозь которое проходит рычаг 24, обеспечивается уплотнительным кольцом 23. Вспенивающий компонент для получения негорячего газа из ампулы 22 смешивается с основным компонентом для получения негорючего газа и образует газ (например, углекислый). Давление газа действует на поршень И, передвигает его, вспеннвающеотверждаюший компонент для получения быстротвердеющей смеси (например, АВО-5) из верхней полости 12 цилиндра 6 под давлением поршня 11 прорывает мембрану 19 в патрубке 18 и через перфорацию 21 упругой спиральной трубёи 20 попадает в полость корпуса, где смешивается с основным компонентом

для получения быстротвердеющей смеси (например, мочевиноформальдегидной смолой МФФМ). Под давлением вещества, истекающего через перфорацию 21, спиральная трубка 20 приходит во вращение, размешивая сМесь. j При подходе порщня 11 к верхней полости 12 цилиндра 6 натягивается цшур 17, крьпика 15 открывается и стопорится в этом положении зубцами-фиксаторами запорной пластины 16. Газ, рырываясь сквозь отверстие поршне И, попадает через спиральную трубку 20 и перфорацию 21 в полость корпуса и, дополнительно перемешивая смесь компонентоВ| делает эту массу более пористой и, увеличивая ее в объеме в несколькр jpaa, раздувает обо- is лочку 5, извлекая ее из зазора стенок, причем оболочка 5, благодаря вязкой массе смеси компонентов вначале непроницаема для газа. Раздуваясь, оболочка 5 заполняет пространство внутри купола, плотно прилегает к зо обнажениям и приклеивается к ним смесью компонентов, частично-выдуваемой через жаиь,. чем улучшает закладку купола. Образовавпшйся пенопласт затвердевает и создает надежное перекрытие купола от призабойного простран- jj ства и предотвращает опасность вьшалов породы под крепь.

Предлагаемое устройство более безопасно в работе по сравнению с известным, поскольку не требуется производства взрьтных работ,

что, учитьшая газо- и пылеопасность угольных шахт, значительно затрудняет применение известного устройства на практике. Кроме того, при взрьте взрывчатого вещества не исключена возможность его повреждения и выхода35 из строя, чем снижается надежность устройства. При производстве взрыва необходимо удаление людей из окружающего пространства, при

зтом всякие {Работы в лаве должны прекращаться. Все зто приводит к увеличению затрат вре- 0 мени на закладку пустот.

При применении предлагаемого устройства эти операции искл|рчаются, что позволяет сэкономить 15-20% времени на установку. В предлагаемом устройстве используется для пе- 45 ремещения смеси компонентов и увеличения их объема внутренний источник газа. В известном устройстве используется сжатый воздух от внешнего источника, что приводит к необходимости протягивания к месту установки50 устройства пневмощланга с последующей его уборкой. Таким образом, в предлагаемом устройстве достигается более высокая безопасность и надежность работы, экономятся затраты времени и руда на закладку пустот, чем.. увеличивается производительность горных работ.

Формула изобретения Устройство для закладки пустот, включающее корпус, с двойными стенками, днищем, выполненным с отверстием и крышкой, полость которого заполнена основным компонен10М для получения быстротвердеющей смеси, кольцевой баллон, вьшолненный из эластичного материала, уложенный между двойных стенок корпуса и прикрсШ1еннь Й к днищу корпуса, емкость для вспенивающе-отверждающего компонента для получения быстротвердеющей смеси, хрупкую ампулу и средство для перемешивания компонентов, размещенное в полости корпуса, отличающееся тем, что, с целью повышения безопасности и производительности труда при использован1шего в шахтах опасных по газу и пыли, а такж повышения надежности устройства, средство . дня перемешивания компонентов вьшолнено в виде цилиндра с верхним и нижним донцами каждое из которых вьшолнено с отверстием, причем отверстие, вьшолненное в нижнем донце, размещено соосно с отверстием, вьшолненным в днище корпуса, поршня разделяющего внутреннюю полость цшшнщ а на две полости, верхнюю и нижнюю и вьшолн нную также с отверстием, перекрытым в нерабочем состоянии герметичной крышкой, установленной с возможностью открывания в сторону днища корпуса и снабженной упругой запорной пластииой и зубцами-фиксаторами, закрепленной на nopn не со сторонь днища корпуса, и шнуром, соединяющим крьпику с нижним донцом цилинд: ра, и патрубка перекрытого мембраной и соединенного с отверстием, вьшолиенным в верхнем донце цилиндра, а другим - с перфорированной спиральной трубкой, выполненной из упругого материала, при этом в качестве емкости для вспенивающе-отверждающего компонента для получения быстротвердеющей смеси использована верхняя полость цилиндра, а хрупкая ампула заполнена вспенивающим компонеитом для получения негорючего газа и размещена в нижней полости цилиндра, которая заполнена основньп компонентом для получения негорючего газа, а цилиндр с донцами снабжен рычагом для разбивания ампулы и предрхранительиьш фиксатором, причем рьпшг пропущен в нижнюю полость цилиндра через отверстия, выполиениью в днище корпуса и нижнем донце цилиндра.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-15—Публикация

1979-10-16—Подача