(54) МАСССЮБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Прямоточное контактное устройство для взаимодействия пара (газа) с жидкостью | 1982 |

|

SU1064963A1 |

| Массообменный аппарат | 1979 |

|

SU860795A1 |

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| Массообменный аппарат для взаимодействия газа (пара) с жидкостью | 1976 |

|

SU683761A1 |

| Прямоточное контактное устройство | 1979 |

|

SU841630A1 |

| ВИХРЕВАЯ КОНТАКТНАЯ СТУПЕНЬ ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА ИЛИ ПАРА С ЖИДКОСТЬЮ | 2012 |

|

RU2484876C1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| Аппарат для контактирования пара (газа) с жидкостью | 1983 |

|

SU1118384A1 |

| Контактная тарелка | 1984 |

|

SU1194439A1 |

| Аппарат для контактирования пара (газа) с жидкостью | 1979 |

|

SU965446A1 |

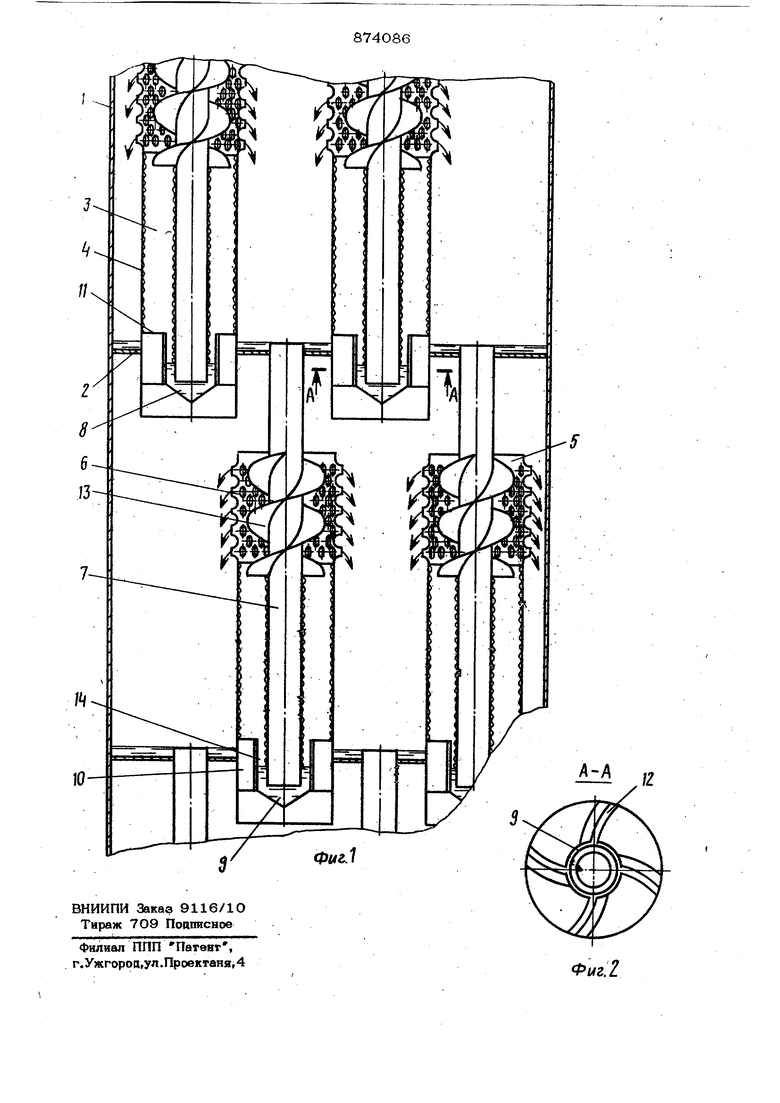

Изобретение относится к массообмен- ным аппаратам для ректификации, абсорбции. Они могут найти применение в химической, нефтехимической, пищевой и других отраслях промышленности. Известен массообменный аппарат, состоящий из корпуса и тарелок, снабженных переливными устройствами и контактными элементами, выполненными в виде цилиндрических грубок, которые имеют се парационные устройства и завихрители в нижней части Ц J . Однако такой аппарат имеет небольщое живое сечение, так, как около 35% повер ности тарелки занимают переливные устройства. Кроме того, аппарат обладает небольщой пропускной способностью по жидкой фазе, малой поверхностью контакта фаз, а следовательно, низкой эффективностью массообмена. Известен также массообменный аппа рат для взаимодействия пара (газа) С жидкостью, состоящий из корпуса и тарелок, снабженных контактными элементами выполненными в виде цилиндрических трубок, имеющих сепарационные устройства и переливные патрубки, которые верхним своим концом проходят сквозь тело тарелки, а нижней частью, где расположены завихрители потока, опущены в цилиндричеокие трубки нижележащей тарелки 2 j . Однако данный аппарат имеет небольшую пропускную способность по жидкой фазе, малую поверхность контакта фаз, а следовательно, низкую эффективность массообмена. Кроме того, аппарат ненадежен в работе. Малая поверхность контакта фаз и не больщая производительность по жидкой фазе вызвана тем, что жидкая пленка обрадуется только на внутренней поверхности цилиндрических трубок. Небольщая производительность по жидкой фазе заключается также в том, что жидкость из переливных патрубков поступает на внутреннюю поверхность дипинфических трубок только за счет разности давления, создаваемого столбом жидкости в переливных патрубках и давления, вызванного сопротивлением контактных элементов. Ненадежность работы аппарата заключается в отсутствии у переливных патрубков гидрозатвора (стаканов жидкосного затвора, в которые входят концы переливных патрубков), вследствие чего пар (газ) в момент запуска аппарата проходит через переливные патрубки, минуя цилиндрические трубки и, препятствует протеканию жидкости с одной тарелки на другую. Такое явление в конечном счете, приво1шт к захлебыванию аппарата и потере его работоспособности. Известен аппарат, состоящий из кор- пуса, снабженного контактными элементами, вьшопненными в виде цилиндрических трубок, имеющих сепарационные устройства и переливные патрубки с завихрителями потока с лопастями, установленные нижней- частью в цилиндрические стаканы и расположенные на растоянии от них l3 J . Цель изобретения - увеличение поверхности контактафаз, пропускной способности по жидкости и улучшение работоспособности аппарата. - Для достижения этой цели в предлагаемом аппарате завихрители потока закреп лены на наружной поверхности цилиндрических стаканов, их лопасти выполнены полыми и соединены с полостями цилиндрических стаканов. Каждый переливной патрубок в верхней части -снабжен шнеком Наличие цилиндрических стакайов,д закрепленными на их наружной поверхности полыми лопастями завихрителей и коль цевого зазора между наружной поверхностью переливных патрубков и внутренней поверхностью шшинщ)ических стаканов позволяет создать жидкостную пленку не только на внутренней поверхности цилиндрических трубок, но и на наружной поверх ности переливных патрубков, за счет чего увеличивается поверхность контакта пара (газа) с жидкостью и пропускная способность аппарата по жидкой фазе. В этом случае жидкость в контактные элементы поступает как за счет разности давления создаваемого столбом жидкости в переливных патрубках, и давлением вызванным сопротивлением контактных элементов, так и вследствие сил инжекции. Силы инжекции возникают потому, что пар (газ), проходя в зазоре между внутренней поверхностью цилиндрических трубок и наружной поверхностью цилинщ)ичес ких стаканов, имеет большую скорость. 87 4 ем в контактных элементах. По этой причине коло выхода жидкости из кольцевой щели роисходит- понижение давления, что выывает дополнительную подачу жидкости контактные элементы. Наличие цилиндрических стаканов, в коорые опущены переливные патрубки, поволяет создать гидрозатвор, препятствуюий попаданию пара (газа) в переливные атрубки, и тем самьш обеспечить надежую работу аппарата. На фиг. 1 изображен массообменный хшарат, общий вид; на фиг. 2 - сечение -А на фиг. 1. Аппарат состоит из корпуса 1, в кото- ром расположены тарелки 2, снабженные контактными элементами 3, выполненными в виде цилиндрических трубок 4, имеющими сепарационные устройства 5 с отверстиями 6 для вьтода жидкости, и переливными патрубками 7. В нижней части контактных элементов 3 расположены завихрители 8 потока, состоящие из цилиндрических стаканов 9, на наружной поверхности которых навиты полые лопасти 10, , верхние торцы 11 которых открыты и полости 12 лопастей Ю соединены с полостями цилиндрических стаканов 9. Переливные патрубки 7, закрепленные на тарелках 2, в верхней своей части имеют щнеки 13, а нижними частями входят в цилиндрические стаканы 9 завихрителей 8 потока, образуя при этом кольцевой зазор 14 между внутренней поверхмойтью цилиндрических стаканов 9 и наружной поверхностью переливных патрубков 7. Огнощение внутренних диаметров цилиндрических стаканов 9 к наружным диаметрам переливных патрубков 7 составляет 0,60-0,99, Отнощение длины щнеков 13 в верхней части переливных патрубков 7 к длине переливных патрубков - 0,150,80. Зазор между боковыми стенками полых лопастей 1О - составляет 2-40 мм. Огнощение наружного диаметра полых лопастей 10 к внутреннему диаметру цилиндрических трубок 4 составляет 0,85-1,00. Массообменный аппарат работает следующим образом. Пар (газ) движется в аппарате снизу вверх. На входев контактные элементы 3 завихритеда 8 придают потоку вращательное движение. Жидкость поступает на верхнюю тарелку 2 и перетекает с тарелки на тарелку при помощи переливных патрубков 7. Из переливных патрубков 7 жидкость поступает в полость цилиндрических стаканов 9, где часть жидкости проходит

через кольцевой зазор и увлекается паром (газом) вверх по наружной поверхности , neJDejiHBHbix патрубков, 7 в виде тонкой закрученной жидкостной пленки. Другая част жидкости из цилиндрических стаканов 9 поступает в полости 12 лопастей 10 и через их верхние открытые торцы 11 инжектируется паром (газом) вверх, диспергируется и приобретает врашательное движение. При этом в центробежном попе по тока она отбрасывается к внутренней стенке цилиндрических трубок 4 и транспортируется вверх в виде закрученной жидкооТной ппен1ш. При этом на всем пути винтового движения жидкостной пленки прв исходит интенсивный массообмен между жидкой и паровой (газовой) фазами. На выходе из контактных элементов 3 жидкость транспортируется по внутренней поверхности цилиндрических трубок 4, попадан в сепадационньзе устройства 5.

Жидкость, движущаяся по наружной йоверхности переливных патрубков 7, попадая на винтовые лопасти шнеков 13, под действием центробежных сил отбрасывается на внутреннюю поверхность сепарационных устройств 5. Жидкость из сепарацион- ных устройств 5 посредством отверстий б для вьгаода жидкости сливается с тарелки 2.

Предложенная конструкция массообме ного аппарата имеет следующие преимущества по сравнению с известными.

Увеличение поверхности контакта фаз вследствие создания жидкостной пленки не только на внутренней поверхности цилиндрических трубок, но и на наружной поверхности переливньк патрубков позволяет увеличить КПД аппарата, улучшить качество получаемого продукта и снизить I отходы ценных продукто:В в обрабатываемом сьфье.

Увеличение пропускной способности аппарата по жидкости позвсмюет увеличить количество получаемого продукта. Увеличение работоспособности аппарата за счет создашш гидравлического затвора позволяет с высокой степенью надежности использовать предлагаемый аппарат в производстве, уменьшить количество обслуживающих рабочих.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-23—Публикация

1979-12-17—Подача